砂轮

背景

砂轮是由天然或合成磨料矿物以矩阵形式结合在一起形成砂轮。虽然这些工具对于在家工作的人来说可能很熟悉,但普通大众可能并不知道它们,因为大多数工具都是由制造业开发和使用的。 150 多年来,砂轮一直在该领域发挥重要作用。

对于制造商而言,砂轮提供了一种对金属和其他材料进行成形和精加工的有效方法。磨料通常是制造具有精确尺寸和高质量表面光洁度的零件的唯一方法。今天,砂轮出现在美国几乎所有的制造公司中,用于切割钢材和砌块;磨刀、钻头和许多其他工具;或清洁和准备涂漆或电镀表面。更具体地说,汽车的精度 凸轮轴和喷气发动机 转子依赖于砂轮的使用。没有它们就无法生产出高质量的轴承,如果没有砂轮对零件进行成形和精加工,就不可能生产出陶瓷或材料复合材料等新材料。

砂岩是一种由天然水泥中的石英颗粒制成的有机磨料,可能是最早的磨料。它被用来平滑和锐化斧头上的燧石。到 19 世纪初,金刚砂(一种含有铁和刚玉的天然矿物)被用来切割和塑造金属。然而,金刚砂质量参差不齐,而且在美国发现之前从印度进口的问题促使人们努力寻找更可靠的磨料矿物。

到 1890 年代,搜索已经产生了碳化硅,一种比刚玉更硬的合成矿物。最终,制造商想出了如何生产更好的替代品,合成刚玉或氧化铝。在创造这种铝土矿衍生物时,他们开发了一种比天然矿物和碳化硅更可靠的研磨材料。对合成矿物的研究也导致了所谓的超级磨料的生产。该类别中最重要的是合成钻石和一种称为 立方氮化硼 的矿物 (CBN),硬度仅次于合成金刚石。今天,开发仍在继续,并且刚刚引入了种子凝胶氧化铝。

纵观砂轮的历史,将磨粒保持在一起的结合力已被证明与磨粒本身一样重要。砂轮的成功始于 1840 年代初,当时引入了含有橡胶或粘土的粘结剂,到 1870 年代,具有玻璃化或玻璃状结构的粘结剂获得了专利。从那时起,用于砂轮的粘结剂不断改进。

砂轮有多种尺寸可供选择,直径从小于 0.25 英寸(0.63 厘米)到几英尺不等。它们也有多种形状可供选择:扁平圆盘、圆柱体、杯体、圆锥体和带有切入周边轮廓的轮子只是其中的几个。虽然许多技术,例如将一层磨料粘合到金属轮的表面,都用于制造砂轮,但本讨论仅限于由包含在粘合基体中的陶瓷材料组成的砂轮。

要制作砂轮,首先必须将原料混合在一起。一些制造商只是在一个混合器中混合所有材料。其他人使用单独的步骤将磨料颗粒与粘合剂混合,将湿磨料转移到含有粉状粘结材料的第二个混合器中,然后将混合物翻滚。接下来,轮子在成型步骤中成型:将配料混合物倒入模具中并通过液压机压实。

要制作砂轮,首先必须将原料混合在一起。一些制造商只是在一个混合器中混合所有材料。其他人使用单独的步骤将磨料颗粒与粘合剂混合,将湿磨料转移到含有粉状粘结材料的第二个混合器中,然后将混合物翻滚。接下来,轮子在成型步骤中成型:将配料混合物倒入模具中并通过液压机压实。

原材料

两个重要的组成部分,磨粒和粘结材料,构成了任何砂轮。通常,将添加剂混合以形成具有以所需方式塑造特定材料所必需的特性的轮子。

磨粒构成任何砂轮的核心部件,研磨材料的硬度和脆性将显着影响给定砂轮的性能。硬度是根据 1812 年德国矿物学家弗里德里希·莫斯 (Friedrich Mohs) 开发的相对标度来衡量的。在这个尺度上,极软的滑石和石膏代表硬度为 1 和 2,刚玉和金刚石代表硬度为 9 和 10。

脆性是指物质破碎或粉碎的难易程度。设计砂轮的人非常仔细地考虑了磨料的脆性——这可能因被研磨材料的性质而异。例如,虽然金刚石是已知最硬的材料,但它是一种不受欢迎的钢磨料,因为它在切割过程中会发生破坏性的化学反应;碳化硅也是如此。另一方面,氧化铝比金刚石和碳化硅更好地切割钢铁,但切割非金属物质的效果较差。

如果选择正确,选择用于塑造特定物质的磨料在与该物质研磨时将保持其脆性:因为研磨会导致磨料沿干净、锋利的线条继续破裂,因此在整个研磨过程中将保持锋利的边缘。这使砂轮具有独特的特性,即作为一种在使用过程中自行磨锐的工具。

尽管固结磨具最初是由天然矿物制成的工具,但现代产品几乎完全由合成材料制成。粘合材料将磨粒固定到位,并在它们之间留出空隙。砂轮制造商为砂轮分配硬度,不应与磨粒的硬度混淆。允许磨料颗粒容易断裂的粘结被归类为土壤粘结。 限制晶粒破裂并允许车轮承受较大力的键被归类为 硬键。 一般来说,土轮容易切割,表面光洁度差,使用寿命短。另一方面,较硬的砂轮使用寿命更长,表面光洁度更高,但切割效果较差,并且在磨削过程中会产生更多热量。

固定磨粒的粘结基体可以包括橡胶、虫胶或树脂等多种有机材料;也使用无机材料,例如粘土。家用车间磨床的磨刀轮采用具有玻璃状或玻璃质结构的无机粘结剂,而砖石或钢材切割轮则采用树脂粘结剂。通常,陶瓷结合剂用于精密加工所需的砂轮中的中等至细粒度。树脂结合剂通常用于粗晶粒和去除重金属的操作,例如铸造工作。

除了它们的磨料和粘结材料之外,砂轮通常还包含其他成分,这些成分会在砂轮内产生孔隙或在使用特定磨料研磨特殊材料时起到化学作用。可以通过添加剂产生或改变砂轮的一个重要方面是孔隙率,这也有助于砂轮的切削特性。孔隙率是指粘结剂内的开放空间,为研磨过程中产生的金属和磨料的小碎片留出空间。孔隙度还提供了携带流体的通道,用于控制热量和改善磨粒的切削特性。如果磨粒之间没有足够的孔隙率和间距,砂轮可能会充满切屑并停止正确切割。

多种产品用作添加剂以产生适当的孔隙率和间距。过去,使用锯末、压碎的坚果壳和焦炭,但今天优选在制造的烧制步骤中蒸发的材料(例如,萘蜡)。一些砂轮接受额外的材料,作为辅助磨削。这些包括硫和氯化合物,它们会抑制金属颗粒的微观焊接并通常改善金属切削性能。

制造

过程

大多数砂轮是通过冷压法制造的,其中将组分的混合物在室温下压制成形状。流程的细节因车轮类型和个别公司的做法而有很大差异。对于小车轮的大规模生产,该过程的许多部分都是自动化的。

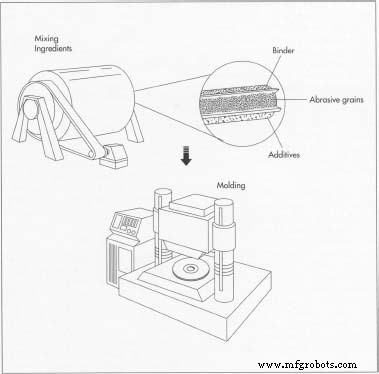

混合配料

- 1 准备砂轮混合物首先要根据特定配方选择精确数量的磨料、粘合剂材料和添加剂。添加粘合剂,在陶瓷砂轮的情况下通常是水基润湿剂,用于涂覆磨粒;这种涂层提高了颗粒对粘合剂的附着力。粘合剂还有助于砂轮保持其形状,直到粘合剂固化。一些制造商只是在一个混合器中混合所有材料。其他人使用单独的步骤将磨料颗粒与粘合剂混合。

车轮制造商通常会花费大量精力来开发令人满意的混合物。混合物必须是自由流动的,并且在整个砂轮结构中均匀分布颗粒,以确保在使用过程中砂轮旋转时均匀的切割动作和最小的振动。这对于直径可能达几英尺的大轮子或具有不同于熟悉的平盘形状的轮子尤其重要。

成型

- 2 对于最常见的砂轮类型,环形盘,将预定量的砂轮混合物倒入由四件组成的模具中: 圆形销,与成品砂轮的心轴孔(其中心孔)大小相同;一个有 1 英寸(2.5 厘米)壁厚的外壳,大约是所需砂轮厚度的两倍;和两个公寓,

成型和最终成型后,车轮在烘箱或熔炉中烧制。烧制使磨料周围的粘合剂熔化,并将其转化为能够抵抗研磨过程中遇到的热量和溶剂的形式。烧制后的精加工步骤可能包括将心轴(中心)孔铰孔至合适的尺寸、校正车轮侧面的厚度、平衡车轮和添加标签。直径和心轴孔尺寸与车轮相同的圆形板。使用多种方法使混合物均匀分布。通常,直边绕中心心轴销枢转以将混合物散布在整个模具中。

成型和最终成型后,车轮在烘箱或熔炉中烧制。烧制使磨料周围的粘合剂熔化,并将其转化为能够抵抗研磨过程中遇到的热量和溶剂的形式。烧制后的精加工步骤可能包括将心轴(中心)孔铰孔至合适的尺寸、校正车轮侧面的厚度、平衡车轮和添加标签。直径和心轴孔尺寸与车轮相同的圆形板。使用多种方法使混合物均匀分布。通常,直边绕中心心轴销枢转以将混合物散布在整个模具中。 - 3 使用 100 到 5000 磅/平方英寸 (psi) 的压力持续 10 到 30 秒,然后液压机将混合物压实成砂轮的最终形状。一些制造商在两个面板之间使用量块来限制它们的移动并建立均匀的厚度。其他人通过密切监控混合的一致性和压力机的力量来控制砂轮厚度。

- 4 从压机上取下模具并将砂轮从模具中取出后,将砂轮放置在平坦的耐热载体上。车轮的最终成形可在此时进行。此阶段的所有工作都必须非常小心地完成,因为车轮仅由临时粘合剂固定在一起。在这个阶段可以用手举起较轻的轮子;较重的可以用起重机吊起或小心地放在运载工具上运到窑中。

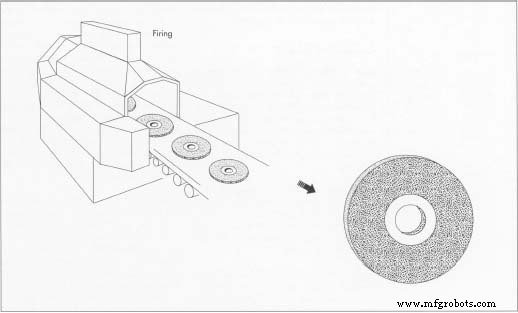

开火

- 5 通常,烧制的目的是将磨料周围的粘合剂熔化,并将其转化为能够抵抗研磨过程中遇到的热量和溶剂的形式。用于烧制砂轮的炉子和窑炉种类繁多,温度因结合剂的类型而有很大差异。带有树脂结合剂的轮子通常在 300 到 400 华氏度(149 到 204 摄氏度)的温度下烧制,带有玻璃化结合剂的轮子被烧制到 1700 到 2300 华氏度(927 到 1260 摄氏度)之间的温度。

整理

- 6 点火后,车轮被移动到精加工区,在那里铰孔或铸造成指定尺寸的心轴孔,并使车轮圆周与中心同心。可能需要采取步骤来校正车轮侧面的厚度或平行度,或者在车轮的侧面或圆周上创建特殊的轮廓。制造商还平衡大砂轮以减少砂轮在磨床上旋转时产生的振动。车轮收到标签和其他标记后,就可以装运给消费者了。

质量控制

砂轮没有明确的性能标准。除了那些含有昂贵磨料(如金刚石)的砂轮外,砂轮是消耗品,消耗率因应用而异。但是,制造商自愿接受了许多国内和全球标准。

在竞争激烈的美国市场上,代表一些制造商的贸易组织制定了涵盖磨粒尺寸、磨料产品标签和砂轮安全使用等问题的标准。

检查砂轮质量的程度取决于砂轮的尺寸、成本和最终用途。通常,车轮制造商会监控进货原材料的质量及其生产过程,以确保产品的一致性。特别注意直径大于 6 英寸的轮子,因为如果它们在使用过程中破裂,则有可能对人员和设备造成伤害。检查每个大型陶瓷砂轮以确定粘合系统的强度和完整性以及通过每个砂轮的颗粒均匀性。声学测试测量车轮刚度;硬度测试确保正确的粘合硬度;和旋转测试确保足够的强度。

未来

制造实践的变化将决定未来对各种类型车轮的需求。例如,钢铁行业采用连续铸造作为炼钢方式的趋势大大减少了该行业对某些类型砂轮的使用。制造商推动提高生产力的原因是市场预测显示从传统氧化铝磨料制成的车轮转向由新型合成磨料制成的车轮,例如种子凝胶氧化铝和立方氮化硼。此外,陶瓷和复合材料等先进材料的使用将增加对新型砂轮的需求。然而,由于许多制造设备和许多工业程序仍然无法有效利用更新(和更昂贵的产品),因此向新磨料矿物的过渡受到阻碍。尽管有趋势,但预计传统磨料将继续用于多种用途。

然而,来自几种替代技术的竞争可能会加剧。由多晶超级磨料材料(由金刚石或立方氮化硼制成的细晶粒晶体材料)制成的切削工具的进步将使此类工具成为硬质材料成形的可行选择。此外,金刚石薄膜化学气相沉积的进步将通过延长切削工具的寿命和扩展其功能来影响对磨料的需求。

制造工艺