盐酸酸洗废液的酸再生

废盐酸泡菜酒的酸再生

钢材酸洗是钢铁制造业的重要工序之一。它是某些钢铁产品生产中精加工过程的一部分,通过在酸中溶解,从带钢、钢丝和一些其他形式的钢的表面去除氧化物和氧化皮。在此过程中,酸反应溶解表面氧化物,从而使金属离子在酸洗液中积累。

酸洗是一种通过浸入酸水溶液中化学去除钢中的氧化皮(表面氧化物)和其他污垢的过程。在酸洗过程中,酸与氧化皮以及基础钢反应生成溶解的金属盐。为此,采用酸洗溶液,主要由无机酸组成。酸洗酸浴用于以规定的方式去除、改性、钝化或清洁钢表面。盐酸 (HCl) 酸或硫酸 (H2SO4) 酸溶液通常用于碳钢产品的酸洗。在酸洗过程中,这些酸的浓度降低,而酸洗产物在酸洗槽中的百分比增加。

因此,碳钢酸洗是一个消耗新鲜硫酸或盐酸并输送硫酸亚铁或氯化亚铁的过程。新鲜酸的采购以及硫酸盐和氯化物的处理通常都伴随着高成本和复杂的物流。

直到 19 世纪中叶,对于碳钢和钢产品的酸洗,主要使用硫酸。从 1964 年开始,几家钢铁酸洗厂已从硫酸酸洗转为盐酸酸洗。目前,碳钢酸洗最常用的酸是盐酸。

新鲜制备的酸洗液通常含有 12% 到 16% 的盐酸,尽管随着酸的使用,该浓度会逐渐降低。当酸浓度下降到初始值的 75% 到 85% 之间,溶液中的金属浓度增加到 150 克/升到 250 克/升时,酸洗槽被认为是用完的。

盐酸现在比硫酸更受欢迎,因为(i)它提供最佳的表面质量和快速酸洗,(ii)它始终在碳钢上产生均匀的浅灰色表面,(iii)它具有溶解所有化合物的能力水垢层,(iv) 过度酸洗的可能性要小得多,(v) 铁浓度可高达 13%,(vi) 氯化铁的高溶解度有助于冲洗,(vii) 酸更安全与硫酸相比,(viii) 酸洗在较低的操作温度下进行,(ix) 具有成本较低的优势,(x) 盐酸酸洗提供更快、更清洁的酸洗、更低的酸消耗和更高的利用率(xi) 更少的蒸汽消耗和更少的酸洗废液产生量,以及 (xii) 比硫酸酸洗具有更大的通用性和更均匀的产品质量。

钢铁酸洗过程的主要副产物是产生酸洗废液或废酸。酸洗废液可以通过多种方式进行管理,即 (i) 将其运送到加工机构,该加工机构回收氯化亚铁并将其转化为氯化铁,并将产品作为沉淀剂出售给废水处理厂,(ii) 对其进行处理- 在现场使用苛性碱并将产生的污泥运走,(iii) 通过现场或场外设施的酸再生过程对其进行再生,并重新使用再生的酸,(iv) 通过几种商业上可用的回收装置回收游离酸(v) 深井注入。

盐酸再生是指从氯化亚铁等金属氯化物溶液中回收结合和非结合盐酸的过程。与原始酸相比,再生酸对金属清洗效率没有不利影响。它的腌制效果与原酸一样有效。

盐酸酸洗废液的再生是一种辅助过程,其中含有氯化铁加盐酸溶液的酸洗废液通过喷雾氧化法等工艺转化为可销售的氧化铁产品加盐酸可回收用于酸洗操作的溶液。酸再生过程消除了废酸处理的需要和成本以及更换盐酸酸洗液的成本,使工厂几乎可以自力更生。同时,该过程减少了排放,从而减少了工厂对环境的影响。

根据废酸洗液的组成,使用各种再生方法。有些方法只回收盐酸。

总盐酸再生装置提供了一种方法,可以几乎消除与新鲜和废酸供应和处理相关的成本和复杂的物流。对于盐酸再生的再生,有多种工艺对废盐酸酸洗液进行全再生,回收率高达99.5%。与仅回收未结合的盐酸的传统蒸发工艺相比,所有这些工艺的可行性都有显着提高。此外,酸洗线运营厂的总酸再生也是环境责任的一部分。

有几种再生技术可用于盐酸的再生。它们是 (i) 热水解,(ii) 结晶,(iii) 水解沉淀,(iv) 溶剂萃取,和 (v) 克莱因加恩酸管理系统

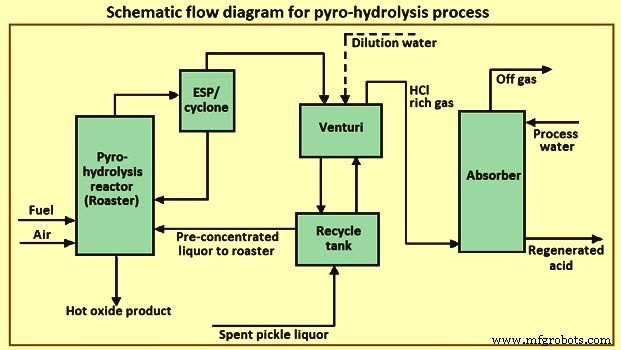

热水解 – 热解是一种将废酸洗液热分解以将废酸洗液转化回盐酸和氧化铁的过程。该过程与水蒸气和氧气一起在非常高的温度下进行。用过的酸洗液被泵入高温水解器,将氯化亚铁 (FeCl2) 转化为氧化铁 (Fe2O3) 和盐酸的成分。热解装置非常耗能,主要是因为需要大量燃料燃烧来蒸发金属氯化物溶液并加热焙烧炉内容物。图1为热解过程示意图。

图1热解过程示意图

通过热解从废酸洗液中回收盐酸对环境是有利的,因为它消除了中和和处理废酸的需要,并且减少了水的消耗。它还具有很高的成本效益,因为它消除了处理成本,降低了更换酸的成本并产生了有价值的氧化物副产物。

热水解是在高温下使用蒸汽和氧气对金属盐进行化学转化。根据高温水解的温度,如果在流化床设备中处理,氧化物产物要么呈颗粒状,要么在喷雾焙烧设备中在较低温度下处理时呈粉末状。喷雾焙烧工艺在远低于氧化铁烧结温度的温度下进行,从而获得红色粉末,通常尺寸小于 1 微米。

使用热解的盐酸再生提供了将废酸溶液完全回收为无金属产品。该工艺不仅可以回收游离态和键合态的盐酸,还能得到铁氧体、颜料等行业需求旺盛的球状或细粉状优质氧化铁。

大型酸洗厂通常会考虑使用热解法再生盐酸,因为这种方法的成本很高,因为热解器的运行中涉及的能源成本很高。由于该过程排放的粉尘中存在腐蚀性氯化物盐,因此该方法不环保。因此,该工艺技术需要安装由旋风分离器或静电除尘器(ESP)组成的除尘系统。

结晶 – 结晶法再生酸最初用于废硫酸的再生。但是,由于后来的发展,盐酸废酸洗液也可以进行结晶再生。在进行了一些技术可行性研究后,已经证实了盐酸结晶再生的适用性,这些研究得出的结论是,需要在一系列连续搅拌釜反应器型结晶器中进行多级结晶。盐酸废液还需要经过晶体回收处理,才能得到无杂质的晶体。

通过氯化亚铁结晶的再生过程涉及一种没有尺寸限制的标准技术。由于氯化物的静载,再生盐酸会对酸洗过程产生一定的影响。这个问题可以通过调整酸洗率的条件来消除,至少等于纯盐酸,表面光洁度可以接受。

水解沉淀 – 使用水解沉淀技术再生盐酸废酸洗液涉及在高达 250 摄氏度的蒸发水解条件下进行蒸汽蒸馏的过程。当没有其他氯化物存在时,水解蒸馏过程在 175 摄氏度左右完成C. 但是,当存在氯化镁时,水解蒸馏过程的完成需要更高的温度。

溶剂萃取技术 – 溶剂萃取路线技术是一种流行的再生技术。这种再生技术是优选的,因为它在处理废酸洗液的过程中产生的有害副产物较少。采用溶剂萃取技术,可将氯化亚铁与盐酸分离。盐酸废酸洗液再生产生的副产物需进行后处理。

克林加恩酸管理系统 – 通过采用这种再生技术,可以降低用新酸更换废酸洗液的成本。这项技术需要较少的初始投资。 Kleingarn 酸管理系统作为再生方法的应用有助于通过节省盐酸的使用量来减少废物量。这种再生方法还可以方便酸性废物的回收利用。

Kleingarn 酸管理系统不仅需要较少的初始投资,同时有助于减少酸洗废液量。使用 Kleingarn 酸管理系统再生酸洗废液有助于提高酸强度并同时降低铁浓度。为了使用这种再生方法获得最佳酸洗率,需要进行实验。可以重复此再生过程,直到需要清空专用盐酸浴槽进行清洁或维修。一旦专用的盐酸浴槽被清空,新鲜的溶液将使用来自其他槽的部分用过的酸加上新鲜的酸来补充。克林加恩酸管理系统再生盐酸具有生态优势。

酸洗废液的再生工艺

自 1960 年代后期以来,已经开发了几种废盐酸酸洗液的再生工艺,但没有一种工艺能与喷雾焙烧工艺的广泛商业接受度相匹配,这已在大量工业应用中证明了其长期可行性和可行性。实施。下面介绍喷雾焙烧工艺及其他盐酸再生工艺。

喷雾烘烤工艺

在所有已知的盐酸再生工艺(如结晶和流化床热解)中,喷雾焙烧工艺在能耗、运行成本、维护成本、可用性和副产品的适销性方面是最可行的。

喷雾焙烧工艺是一种热解工艺,其中废酸被喷雾雾化到直接燃烧的炉中(通过与氧气接触)并分解成氧化铁粉末(固相)和盐酸(气相)。气态盐酸被吸收在水中形成浓度约为 18% 的再生盐酸,可重复用于酸洗。采用酸洗线的微酸性冲洗水作为吸收液是普遍且有吸引力的。

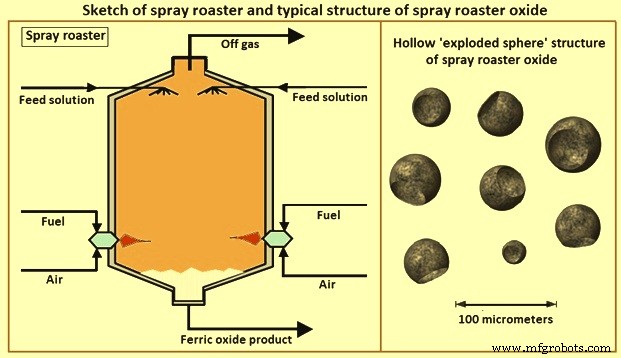

喷雾烘烤器只是一个大型耐火衬里钢容器,底部附近有直燃燃烧器,用于加热烘烤器内容物。燃烧器的数量及其位置取决于烘烤器的大小和所需的热量。根据空燃比,火焰温度可以达到 1,200 摄氏度至 1,750 摄氏度。由于进料喷雾的冷却作用,反应区的平均温度通常在 600 摄氏度到 700 摄氏度之间。在这种类型的热解焙烧炉中,金属氯化物溶液被喷入空板的自由板中。圆柱形容器,而所需的能量由底部燃烧器产生的热气体向上流动提供。

喷雾烘烤器的设计应让最大的液滴在到达容器底部之前有足够的干燥时间进行水解。商用喷雾烘焙机的高度从 5 米到 8 米不等,以提供这种干燥时间。此外,焙烧炉直径设计用于向上的气体(空间)速度,该速度足够高以防止液滴润湿容器底部,但又足够低以防止高粉尘损失到废气系统中。商业单位的空速通常为每秒 0.3 米到每秒 1 米,小型单位的空速可能更低。

图 2 显示了喷雾烘烤器的示意图。喷雾烘烤器通常具有非常大的直径以保持较低的气体速度。如果气体速度变得太高,太多的颗粒被烘焙机废气带走,产品质量和烘焙机效率下降。在喷雾焙烧炉中,废气和氧化物在大约 400 摄氏度至 500 摄氏度左右逆流离开焙烧炉。由于逆流流动,喷雾焙烧炉的出口温度低于反应区温度。

图2喷雾焙烧器示意图及喷雾焙烧器氧化物典型结构

喷射粒子在高温反应区的停留时间很短,因此通过雾化产生可以快速加热的非常小的液滴。喷涂颗粒的快速加热导致在每个液滴表面形成固体金属氧化物外壳。随着大部分液滴加热,水分蒸发并突破氧化物壳。因此,喷雾焙烧氧化物通常由非常精细(几微米)的“蓬松”空心球组成。喷雾焙烧氧化物的典型结构如图2所示。

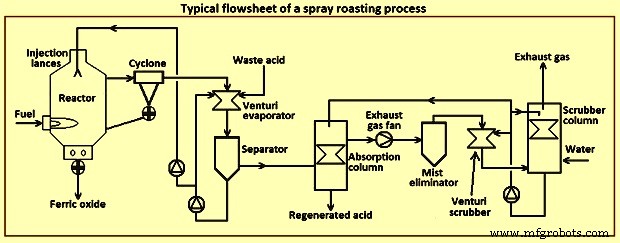

喷雾花名册工艺的三个基本工艺步骤是 (i) 预浓缩、(ii) 烘烤和 (iii) 吸收。在预浓缩步骤中,进入的废酸与来自焙烧炉的热废气进行直接的热质交换。直接热交换在文丘里蒸发器中完成,废酸被雾化并与焙烧气体高速湍流混合。废气因此被部分蒸发,留下预浓缩的废酸,用作喷雾焙烧炉的液体原料。

在喷雾焙烧炉中,通过高压雾化喷嘴从顶部喷入的预浓缩废酸进行水和盐酸的逐滴蒸发,以及剩余氯化铁和过量氧气的热解反应。由燃烧器提供。这些燃烧器围绕炉子圆周切向排列,以形成特定的“漩涡”流动模式,通过增加其通过炉子的路径长度来增加液滴停留时间。几乎所有常见的工业级化石燃料,例如可以使用天然气、液化石油气(LPG)、液化天然气(LNG)、焦炉煤气或燃料油。

在热解再生系统中,氯化铁(FeCl2)通过水解分解转化为盐酸和氧化铁。该反应在反应器中在 600 摄氏度至 800 摄氏度的温度范围内进行。在反应温度下,氯化铁溶液通过水蒸气和大气中的氧气分解为氯化氢和氧化铁。化学反应为 (i) 12 FeCl2 + 3 O2 =8 FeCl3 + 2 Fe2O3,(ii) 2FeCl3 + 3 H2O =6 HCl + Fe2O3,和 (iii) 4FeCl2 + 4H2O + O2 =Fe2O3 + 4 HCl。

在吸收塔中,来自预浓缩器气体出口的冷却焙烧气体与填料塔中的冲洗水进行绝热热交换,形成典型浓度约为 18% 盐酸的再生酸,可重复用于酸洗.焙烧炉通常配备广泛的废气系统,包括用于部分蒸发新鲜原料的气/液接触器(文丘里管)、用于将气态盐酸回收为回收酸的吸收器,以及旋风分离器或 ESP 等除尘设备.典型的喷雾焙烧工艺流程图如图3所示。

图 3 喷雾烘烤工艺的典型流程图

热解反应的化学反应产物由从炉顶提取的盐酸与蒸汽和燃烧产物以及沉淀在炉底锥形底部的氧化铁粉末组成,通过气动输送到储料仓中。 ,从那里可以填充到各种商业运输工具中,例如装入大袋或卡车上。

喷烤氧化铁粉具有较高的氧化物纯度和良好的表面结构。由于这些特性,它是下游行业的宝贵输入材料,例如建筑涂料、建筑产品、苯乙烯催化剂、激光打印机碳粉和铁氧体的生产商。

流化床工艺

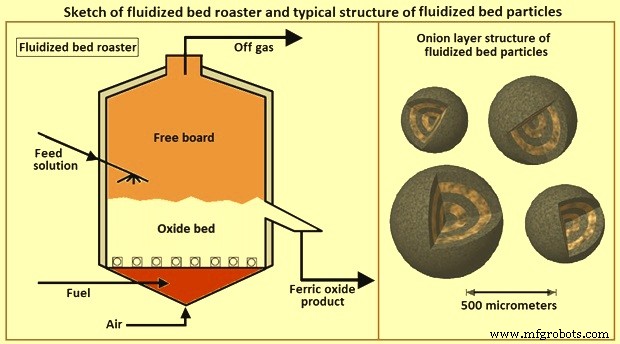

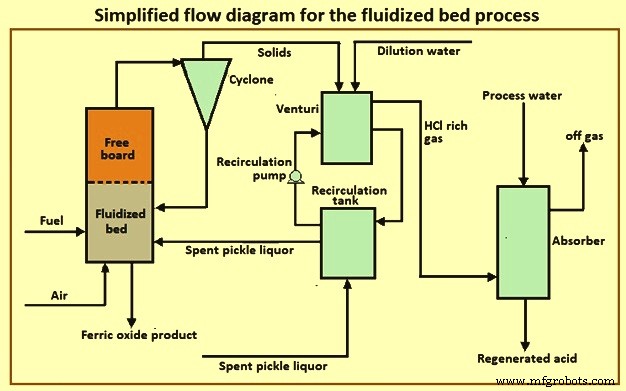

流化床工艺也是一种热水解工艺,类似于喷雾焙烧工艺,它在直接加热的炉中进行。在流化床焙烧炉中,金属氯化物溶液被引入到热金属氧化物的大床上,而所需的热能由热流化燃烧气体提供。图4为流化床焙烧炉示意图。

图4流化床焙烧炉示意图及流化床颗粒典型结构

流化床焙烧炉的空速设计应为氧化物床最小流化速度的 3 至 10 倍。对于直径为 200 微米至 2,000 微米的氧化铁颗粒,空间速度通常为每秒 2 米至 2.5 米。选择烘烤器高度以尽量减少进入废气系统的灰尘量。流化床焙烧炉的典型总高度为 5 米至 6 米。

热燃烧气体通常由直接将空气和燃料喷射到流化床底部的浸没式风口产生。热气体向上流动并使颗粒床流化。当燃烧气体流过充分搅拌的氧化物床时,它会迅速与床达到热平衡。液体进料不是喷射的,而是直接进料(倾倒)在氧化物床的顶部或内部。根据一种解释,液体进料润湿了热氧化物颗粒的外层(约 0.5 毫米)并迅速蒸发,在现有氧化物的顶部形成洋葱状的新固体氧化物层,从而产生致密的氧化物。颗粒均匀,如图4所示。

由于流化床焙烧炉的废气比喷雾焙烧炉的温度高,因此在文丘里管中预蒸发的水量更高。因此,需要向文丘里管中加入一些稀释水,以控制氯化亚铁的浓度低于饱和水平。如果没有稀释水,再循环的文丘里液会形成晶体,这会导致文丘里接触器堵塞和损坏。流化床工艺的燃料需求高于喷雾焙烧工艺,主要是因为需要稀释水。在某些情况下,可以通过以下方式减少稀释水的量:(i)在较低温度(例如 800 摄氏度)下操作流化床,(ii)提高旋风分离器中的氧化物粉尘捕获效率(例如使用多旋风分离器) , (iii) 降低流化床中细粉尘的产生量。由于天然气的安全燃烧温度约为 760 摄氏度,低于 800 摄氏度的床温通常不用于天然气操作系统。图 5 显示了流化床工艺的简单流程图。

图 5 流化床工艺的简化流程图

在流化床工艺中,废酸转化为氧化铁和氯化氢是在流化床中进行的,温度约为 800 摄氏度至 900 摄氏度。因为对于它来说,从流化床盐酸再生中获得的氧化铁植物具有颗粒状、烧结的稠度,称为颗粒。取决于反应器设置,粒料的平均直径为 200 微米至 2,000 微米。球团矿是铁矿石替代品,可在综合钢厂内回收利用。

在流化床工艺中,盐酸的吸收以与喷雾焙烧类似的方式进行,但可获得的酸浓度略低,通常为 17%。与喷雾焙烧工艺相比,流化床热解工艺具有一些明显的优势。这些是 (i) 氧化物产品是粒状固体,通常无尘,因为在流化床焙烧炉中颗粒呈洋葱层状生长,(ii) 热水解和燃烧反应不需要单独的燃烧单元在流化床中同时发生,(iii) 可以通过停留时间控制、颗粒产品的部分循环或通过改变进料输送来控制粒度,(iv) 良好的混合和温度控制,这通常与流化床,和 (v) 流化床烘焙机通常比喷雾烘焙机小。

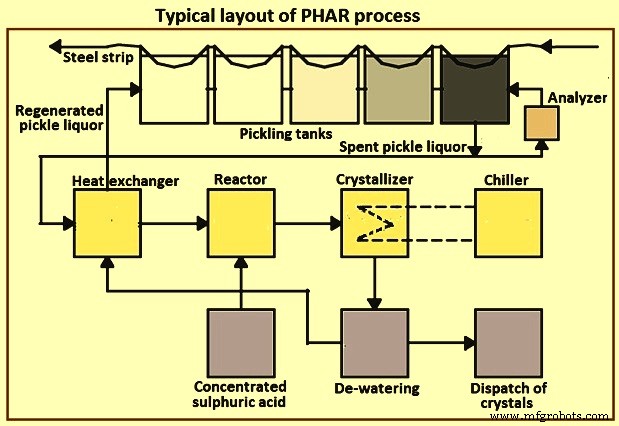

PHAR 过程

PHAR(Pickliq 盐酸再生)是一种从钢铁酸洗中再生废盐酸的工艺。该工艺适用于任何尺寸的酸洗操作。 PHAR 技术消除了处置问题,显着降低了运营、环境和资本成本。该工艺使用硫酸还原盐酸以供重复使用。 PHAR 生产硫酸亚铁晶体(七水合硫酸盐),这是一种经济可行的副产品,可用于工业用途。通过消除酸洗废液的运输和/或处理,以及与产生盐酸来替代废液溶液相关的成本,PHAR 节省了 95% 的能源,节省了 52% 的成本,减少了 91% 的二氧化碳排放,与现有技术相比。

在 PHAR 工艺中,酸洗废液通常以大约 11% 至 13% 的铁和 2% 至 4% 的游离盐酸从酸洗线排出。对于连续酸洗线,酸的温度约为 80 摄氏度至 90 摄氏度,但对于批量酸洗操作,酸的温度可能更低。使用错流式热交换器,流出的酸洗废液与返回酸洗线的“再生酸洗液” (RPL) 进行热交换。

待再生的酸洗废液随后流入反应器,在反应器中与浓硫酸 (93%) 接触。硫酸与氯化亚铁反应,从而在溶液中释放出游离盐酸。最终温度降低伴随着将反应混合物在结晶器罐中冷却至-15摄氏度至-1摄氏度的温度。温度降低会降低硫酸亚铁的溶解度,使其从溶液中沉淀出来。通过结晶分离得到的硫酸铁。母液现在用盐酸强化,但含有残留的硫酸,然后通过真空过滤或离心从晶体中分离出来,并循环到酸洗过程中。

用少量水从晶体中洗去残留的母液。该水补偿与硫酸亚铁结合的水合水。再生盐酸中残留硫酸的含量取决于铁的浓度和温度。该工艺在低温下运行并产生七水合硫酸亚铁 (FeSO4.7H2O)。图 6 显示了 PHAR 工艺的典型布局。

图6 PHAR流程的典型布局

与其他替代方案相比,PHAR 工艺具有许多潜在优势。这些是(i)该过程在低温下运行,从而最大限度地减少腐蚀并允许在管道和其他设备中使用廉价的塑料,(ii)冷却和结晶的能量消耗本质上低于蒸发,并且可以通过回收热量来最小化带有热交换器的酸洗废液,(iii) 七水合硫酸亚铁是一种易于销售的材料,可用作水处理混凝剂以及污水除臭剂,(iv) 系统的资本投资要少得多与其他替代品相比,它在物理上要小得多,(v) 操作不需要燃料气供应,并且 (vi) 该过程对其他金属(如锌)的污染更加宽容。

蒸馏过程

在酸洗废液中残留大量游离酸的情况下,已使用蒸馏工艺。共沸浓度约为 15% 的纯化盐酸从“溢出物”中回收,而浓缩氯化亚铁溶液则从“底部”中回收。此过程仅恢复“游离酸”值。在该方法的一种变体中,将积聚在底部的氯化铁结晶出来。在另一个变体中,酸阻滞离子交换工艺用于降低液体氯化亚铁副产品的酸度。

硫酸蒸馏工艺

在这个过程中,硫酸被添加到废酸洗液中。这导致反应发生 FeCl2 + H2SO4 =2HCl + FeSO4。释放出的盐酸与原来的游离盐酸一起通过蒸馏回收,而铁则以一水硫酸亚铁的形式结晶出来。

混合热水解过程

当热解装置的主要运行目的是生产高质量的氧化铁粉末时,将喷雾焙烧炉的能源效率与流化床工艺的均质和稳定工艺条件相结合的反应器设计是采用。这就需要对除尘和气淬技术进行更多的投资。

水热再生工艺

水热再生工艺是相对较新的技术。它通过由氧化和水解组成的替代工艺路线取代了直接燃烧炉和气/液吸收。三氧化二铁的形成在液相中发生,这减少了热能的消耗。再生酸的浓度等于废酸总HCl浓度。通过使用预浓缩器,再生酸的浓度可以提高到30%以上。就氯离子污染而言,该工艺生产的氧化铁质量与热解工艺相当。然而,通过调节水解条件可以将颗粒的比表面积调整到更高的数值。

制造工艺