炉渣在转炉炼钢中的作用

炉渣在转炉炼钢中的作用

氧气转炉工艺是生产碳钢和低合金钢的主要炼钢工艺。该工艺本质上是将高碳铁水 (HM) 精炼成低碳钢水的氧化工艺。通过在转炉中吹氧来进行氧化过程。这会导致在转炉熔池的液态熔体中存在的铁水和其他金属和非金属杂质形成比钢水轻的氧化物,它们会漂浮到熔池表面。这些氧化物的通用名称是“炉渣”。一些氧化物本质上是酸性的,可以与转炉的碱性耐火材料发生反应,因此通常使用石灰和煅烧白云石制成碱性炉渣来保护转炉耐火材料。氧气还可以与碳反应生成一种气体,该气体提供气泡,使液态渣起泡并提供炼钢过程中所需的化学能。

在炼钢过程中,炉渣主要是氧化物与少量硫化物和磷化物的混合物。氧化物本质上是酸性的或碱性的。熔渣是在铁水精炼过程中形成的,其中 Si 氧化为 SiO2、Mn 氧化为 MnO、Fe 氧化为 FeO、P 氧化为 P2O5 等,并添加氧化物如 CaO(石灰)、MgO(煅烧白云石)、氧化铁、和别的。添加氧化物是为了获得理想的熔渣物理化学性质,如熔点、碱度、粘度等。

转炉炼钢过程中的渣主要有四种来源。这些是(i)钢液中金属元素(例如硅、锰、铝、钛、铬和钒等)的氧化,(ii)由于液浴中存在非金属(例如硫),以及磷),(iii)助熔剂添加物(例如石灰、煅烧白云石和萤石)和溶解的耐火材料(例如 MgO 和 CaO + MgO)。

由于衬砖是碱性的,酸性炉渣会腐蚀转炉衬里。酸性渣中含有大量的SiO2、Al2O3,可使渣变稀。碱性熔渣含有 MgO 和 CaO 等氧化物,使熔渣变厚。 FeO 是炉渣中最重要的部分,因为它会使石灰在较低温度下溶解,这被称为“助熔剂”。 CaO的熔点为2570℃,MgO的熔点为2800℃,可见在出钢温度一般低于1650℃的情况下,不降低熔点的FeO很难将石灰或氧化镁溶入溶液中。

炉渣在氧气转炉炼钢过程中的作用非常重要。石灰对炼钢至关重要。石灰如何与炼钢过程中形成的各种成分相互作用的科学是理解“造渣,炼钢”这句老话的基础。炉渣是一个通用名称,在炼钢中,它主要是液态的氧化物和硫化物以及固态的多晶相的溶液。炉渣是与钢水不同的相,因为 (i) 它比钢水轻,并且 (ii) 它与钢水不混溶。渣在炼钢过程中的重要作用如下。

- 它在钢的精炼过程中充当杂质的汇。

- 它通过 FeO 含量控制精炼过程中镀液的氧化和还原电位。渣中FeO含量高,渣氧化,FeO含量低,渣还原。

- 它有助于脱磷并吸收一些硫。

- 它可以防止氮气和氢气从大气中进入熔池中的液态钢。

- 它吸收氧化物/硫化物夹杂物。

- 它可以隔离液浴并减少热损失。它提供了一个热障,从而防止热量从液态钢传递到周围环境。

- 它可以防止钢水再次氧化。

- 它可以乳化热金属并促进碳氧化。

上述渣的功能要求渣具有一定的化学性质(碱度、氧化电位)以及物理性质(密度、熔点、粘度)。这两种性质都受渣的成分和结构的控制。

从熔渣形成的角度来看,有两种限制吹炼的做法,即(i)高喷枪位置软吹,无惰性气体底部搅拌,其特点是铁浴混合强度低,以及(ii)低喷枪位置硬吹和底部搅拌(在组合式吹炼转炉中),其特点是铁浴混合更强烈,氧气射流与液浴相互作用更深。在软吹的情况下,氧气射流与铁浴的相互作用是表面的,由于混合弱,从浴内部的传质很慢,并且铁首先被氧化并结渣。在氧气射流和镀液之间的强吹作用的情况下,以及从镀液内部到表面层的质量传递,更加强烈,镀液中的杂质元素首先被氧化。下面给出软吹练习的主要效果。

- 结渣率增加

- 导致渣中的 FeO 含量更高

- 导致钢水氧过饱和

- 有利于渣起泡

- 它至少在高碳水平下促进脱磷

- 提高 Mn 和其他杂质的氧化率

- 它会增加耐火材料的磨损

- 它增加了溅渣的概率

炼钢控渣有四个原则。这些是 (i) 渣碱度的控制,即碱性氧化物和酸性氧化物的比率,(ii) 渣与 MgO 的饱和度,(iii) 渣起泡控制,也称为渣粘度控制,和 (iv) 平衡钢和渣在炼钢过程中达到“平衡状态”。

炉渣碱度是一种确定炉渣相对于转炉中使用的碱性耐火材料的酸性或碱性的方法。如果炉渣酸性更强,则会腐蚀砖块,如果炉渣更碱性,则会保护砖块。炉渣的碱度通常由石灰和煅烧白云石的添加量、热金属和废钢以及铁合金的硅和铝含量决定。比值越低,表明渣呈酸性,随着比值的增加,渣变得越来越碱性。

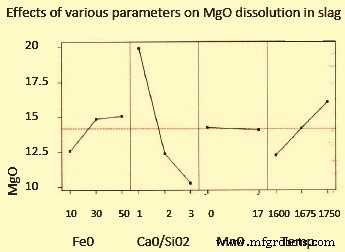

除了碱度外,渣中的 MgO 含量也很重要。炉渣中含有溶解的钙化合物和酸性化合物,它们会导致 MgO 从衬里的耐火砖中溶解到炉渣中。 MgO根据FeO含量、碱度和温度的关系溶入渣中。渣碱度越低,渣对MgO的要求越高。 FeO 和温度的增加也增加了炉渣对 MgO 的需求。对MgO的影响见图1。

图1 不同参数对渣中MgO溶解的影响

转炉中的泡沫高度是发泡时间的函数。当渣量接近最终渣量的 70% 时,泡沫达到最大高度。反应性转炉粉尘是氧化铁的来源,有助于泡沫渣的快速形成,即使是在使用低喷枪(即硬吹)开始吹炼时也是如此。泡沫渣降低了二次燃烧率,提高了向熔池的传热效率。

有几个因素会影响液渣的起泡倾向。这些在下面给出

- 炉渣中的 FeO 含量。炉渣中必须含有 FeO,并且其数量必须足以与碳反应生成 CO 气泡。

- 正确的粘度或稠度以尽可能长时间地保持气泡。

- 充足的 MgO 以最大程度地减少耐火材料磨损并促进发泡。

熔池中液态铁的碳会产生 CO 气泡以使熔渣起泡。熔渣粘度取决于熔渣成分的比例以及这些成分如何使熔渣变稀或变稠。正是这些成分的平衡才能使正确的炉渣粘度使气泡保持更长时间。 SiO2、FeO、Al2O3使熔渣变薄,CaO、MgO使熔渣变厚。

在氧气转炉工艺的典型成分和温度范围内,由 CaO、SiO2、FeO 和 MnO 等组成的转炉渣密度粗略估计为 2.8 至 3 吨/立方米。如果转炉吹炼结束时渣钢质量比在 0.08 到 0.1 之间变化,则渣钢体积比从吹炼开始时的几乎为零上升到吹炼结束时的 0.20/0.25。

一般来说,炉渣被认为是在吹炼过程中抑制转炉的金属喷射(喷溅)和粉尘形成。如果转炉在炉渣量非常少的情况下运行,可能会发生重金属喷射和结壳形成。然而,炉渣的特性是最重要的。流动的强氧化炉渣有利于氧化反应,但会导致炉渣从转炉中溅出。如果由于某种原因延迟了渣的形成,通常会发生喷溅,并且通过软吹、添加矿石/粉尘等将大量氧气“加载”到渣中。无论如何,强烈的 CO 形成会导致渣-金属乳液的形成,熔渣开始形成,二级和三级氧化反应剧烈发生,气体形成增加导致大量喷溅。适当控制结渣和起泡是防溅的核心措施。

炉渣中的FeO与溶解在钢中的氧成正比。在所有炉渣/金属反应中,一种物质在钢中的含量与在炉渣中的含量之间存在比率。这称为“分区比”。转炉中的钢和渣需要平衡,使它们处于平衡状态。钢中的碳含量也控制着钢的氧含量。碳会影响钢中的氧含量。在低碳水平下,氧气与铁反应生成FeO,使渣变稀,影响产量损失。

炉渣的 SiO2 含量决定了炼钢过程中需要多少石灰。它还降低了产量。在氧化条件下进入转炉槽的所有材料都会影响炉渣所需的要求和这些添加物的成本以及产量损失。铁水和废料共同影响炉渣的 SiO2 含量。每公斤硅与氧气反应产生 2.17 公斤 SiO2。这种 SiO2 需要用石灰和煅烧白云石中和以形成碱性熔渣。这种碱性炉渣会导致 5 公斤的铁以 FeO 的形式流失到炉渣中。原因是通过增加必须由石灰等碱性物质平衡的酸性物质的量会增加渣量。

耐火衬里的化学磨损取决于其与熔渣/乳液、液态金属和气相(包括 O2 吹扫)的相互作用。最重要的机制是衬里溶解到熔渣中。快速熔渣形成以结合和中和吹炼开始时形成的酸性 SiO2,是关键点。高氧化性热渣容易溶解氧化镁或白云石衬里。使用煅烧白云石可大大提高内衬寿命。最近,溅渣已成为延长转炉寿命的惯例。转炉中的残余炉渣在出钢后经过化学成分和温度的调节,并被转炉壁周围的剧烈氮气流溅出。该程序本身以及对转炉过程的影响相当复杂,应严格调整炉渣以进行处理。

渣是在氧气转炉炼钢过程中执行的几项任务。首先,它是由非挥发性氧化物自发形成的,导致铁和热金属的微量成分(SiO2、MnO、P2O5 和 FeO)氧化。为了使杂质氧化物熔化并形成低熔点,将液态炉渣、石灰和煅烧白云石(CaO 和 MgO 的混合物)以及必要时的萤石 (CaF2) 装入转炉。其次,液态渣为脱硫脱磷过程提供了脱硫脱磷的反应环境,尽管随着二次冶金技术的发展,这些反应在氧气转化器中的重要性已不复存在。熔渣与一氧化碳 (CO) 和钢液液滴形成乳液(熔渣起泡),显然在 CO 后燃烧为二氧化碳 (CO2) 中发挥了一定作用,并影响形成的“热点”的辐射传热在氧气射流-液态铁冲击腔中,使转炉中的温度分布趋于平稳。泡沫渣通过吸收部分粉尘也明显降低了粉尘的产生速度。

熔渣的形成始于氧气在液态铁中的溶解,同时氧射流冲击区中的铁和其他熔池成分发生氧化。由于氧气射流冲击区的液浴温度非常高(超过2000摄氏度),大量的氧气(高达1%)可以被铁溶解。在这个初级氧化区,形成氧化铁,含氧量高的铁水渗入熔池并与具有较高碳含量和其他氧化它们的成分的新鲜熔池铁水接触。部分初级反应产物飞溅到炉渣和炉内气氛中。

氧化铁和其他非挥发性氧化产物如SiO2、MnO、P2O5等与现有炉渣混合,更多的石灰和煅烧白云石溶解在液态炉渣中。因此,渣是由复杂的反应链形成的。下面给出成渣反应。

[Si] + 2[O] =SiO2 |

[Mn] + [O] =MnO |

[Fe] + [O] =FeO |

[P] + 5[O] =P2O5 | + CaO + (CaO + MgO) => 矿渣

这些反应之后是二次氧化还原反应,尤其是在渣中循环的液态铁液滴表面发生脱碳。

[FexOy] + y C =x Fe + y CO (g)

在转炉启动阶段,当熔池温度较低时,渣通常被硅酸二钙(2CaO.SiO2)饱和,但随着铁水氧化的进行,渣成分与二钙分离。硅酸盐“鼻子”在反吹的后期返回并传递到硅酸三钙(3CaO.SiO2)饱和甚至石灰饱和范围。熔渣通过高温液相线表面(如 2CaO.SiO2 鼻或 3CaO.SiO2 或石灰的液相线表面)的评估以及相应的固相从液浴中的沉淀,由于熔渣是多组分的事实而有些模糊。据报道,相和炉渣温度甚至超过了液态铁浴的平均温度甚至几百度。

相界处的局部亲和力(熔渣/熔池、熔渣/液滴、熔池/气熔渣/气体等)控制同一溶液相(铁熔体或熔渣)中组分的类似反应的进程。反应亲和力的大小取决于标准亲和力和溶液相中反应组分的活性(化学势)。控制铁浴中微量元素的氧化反应和铁之间的氧分布的局部反应亲和力,即氧化反应的相互进行,随着过程的时间和温度的演变而变化。同样,铁(和渣中的其他氧化物,如氧化锰)的二次氧化反应的局部亲和力控制着渣环境中铁滴的其他次要成分的脱碳与氧化的进程。这种氧化反应的热力学控制解释了为什么铁在轻吹中被氧化并结渣。铁浴中的弱混合导致微量浴成分(Si、Mn、C 等)从浴内部缓慢传输到发生氧化的表面层,并且铁液滴从那里飞溅或爆裂到熔渣中。这些层逐渐减少了微量元素,它们在金属相中的活性,因此,相对于铁,反应亲和力降低。铁的氧化因此在热力学上变得有利。

因为脱磷渣在氧气转炉炼钢中起着重要的作用。钢和炉渣中氧活性的平衡可能与氧化阶段以及用于脱磷的材料有关。钢中除磷的简单方程式如下。

2P + CaO + 5FeO => P2O5.CaO + 5 Fe 温度 <1640 摄氏度

2P + CaO + 5FeO <=P2O5.CaO + 5 Fe 温度> 1640 摄氏度

所有这些表明,从钢石灰 (CaO) 和氧气 (FeO) 中去除磷需要生产 P2O5.CaO 的产品以捕获在炉渣中。然而,如果温度超过 1640 摄氏度,反应就会逆转并发生再磷化。因此,为了去除磷,含有 P2O5.CaO 的炉渣将通过转炉在吹炼过程中的除渣来去除,或者需要添加更多的石灰,以进一步降低热量(氧气活性)或保持它冷却器。

制造工艺