焦炭制造中混煤中所含煤的选择

在焦炭制造过程中选择混煤

从经济角度来看,通过降低高成本、优质或硬焦煤的百分比并用中等或软焦煤代替它,煤的混合是必要的。在一些焦炉厂,甚至一小部分非焦煤或动力煤也被用于混合。

选择合适的配煤用于副产品焦炉一直是焦炭生产商面临的一大挑战,因为该配煤必须满足以下要求。

- 为了满足选煤过程中的破碎要求。煤的所有成分既没有过碎也没有过碎。装入焦炉的分级配煤应满足密度、流量和粒度分数的要求。

- 具有生产质量符合高炉(BF)焦炭质量要求的焦炭所必需的结焦和粘结性能。 BF 焦的三个基本质量要求是 (i) 为高炉中发生的吸热反应提供热量,(ii) 通过产生必要的还原气体作为还原剂,以及 (iii) 提供可渗透的BF 中的支撑,用于承重。

- 为焦炉提供安全的推送性能。焦化过程中不得对焦炉壁施加过大压力和损坏。

- 不仅要满足高炉焦的收率要求,还要满足焦炉煤气的收率要求。适当的配煤不会产生过多的坚果焦和焦粉。

- 要经济实惠。

鉴于上述不同类型的要求,有关混煤的决定不是临时做出的,而是经过仔细考虑后做出的。事实上,混合煤的设计需要在产量、质量和成本效率等相互竞争的要求之间取得平衡,同时牢记电池寿命的重要性。

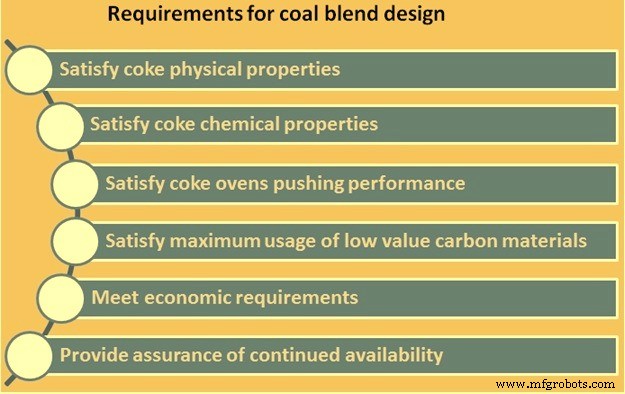

考虑到上述要求,配煤设计工作需要集中在 (i) 满足焦炭物理性质,(ii) 满足焦炭化学性质,(iii) 满足焦炉推进性能,(iv) 满足最大限度地使用低价值碳材料(软煤),(v) 满足经济要求,以及 (vi) 确保煤馏分的持续可用性,以避免频繁的混合变化。 (图一)

图1 配煤设计要求

通常,配煤设计是通过一系列步骤完成的。在混合物中添加任何新煤也需要执行这些步骤,下面将对此进行说明。

- 根据供应商提供的煤炭质量数据表,研究要包含在混合物中的煤炭的质量。根据数据表,对混合物中使用的煤的质量进行评估。还确定了煤炭的成本和长期可用性。初步满足这些参数后,就要求提供 5 公斤的样品。

- 从这 5 公斤的样品中,我们进行了不同的实验室测试以确定煤炭的质量,并确保这些质量符合供应商的数据表。这些测试结果决定了在混合煤中可以使用多少百分比的煤。然后对煤炭进行初步经济评估。在获得令人满意的评估后,订购了足够数量的煤炭用于中试炉碳化测试。

- 试验炉碳化测试通常 (i) 对 100% 的新煤进行,以及 (ii) 对混合煤以及计划中的新煤百分比进行。在中试炉碳化过程中,还进行了收缩和气压测试。如果中试烘箱碳化测试成功,则按计划百分比在工厂试验的混合煤中使用煤。在工厂试验期间,对所有参数进行密切监测。

- 一旦工厂试验成功,煤炭就会被用于混合燃料中。

然而,最终选择添加到混合物中的煤炭还考虑了价格、选煤厂要求以及采购过程中所需的质量控制。

下面给出配煤设计中需要重点关注的煤的特性。

焦炭物性的配煤设计

对高炉稳定运行起重要作用的焦炭的物理性质有(i)焦炭反应性指数(CRI)、焦炭反应后强度(CSR)和(iii)云母指数。

CRI 衡量焦炭在室温下承受破损的能力,并反映焦炭在高炉外和高炉上部的行为。 CSR 表示焦炭在暴露于高炉还原气氛后的强度。它测量了在整个高炉下部三分之二存在的高温 CO/CO2 环境下焦炭分解成更小尺寸的潜力。 Micum 指数是一种转鼓测试,表明焦炭在室温下的强度。 M40值越大(100转后+40mm圆孔焦炭残留的百分比)和M 10 值(-100mm圆孔100转后焦炭)值越小,通常表示焦炭强度越高。

煤的岩石学分析是预测焦炭强度的主要工具。煤的焦炭强度预测的重要性质如下。

- 坩埚溶胀数 (CSN) – 焦煤中 CSN 的范围是最小 3 到最大 6。原焦煤的 CSN 值较高,而软焦煤的 CSN 值较低。

- 最大膨胀 - 最大膨胀的值最小为 55 %。它取决于混煤组分的最大膨胀值。

- 最大流动性 – 在炼焦煤中,最大流动性的值最小为 600 ddpm。流动性越高,在焦炉中的流动性就越好。

- 灰王焦类型 – 焦煤中灰王的值至少为 G 5。对于软焦煤,Gray king 值的限值为 G min。

- 平均最大反射率 (MMR) – 焦煤中的 MMR 值在 0.85 % - 1.35 % 的范围内变化。软焦煤的 MMR 较低,而硬焦煤的 MMR 较高。

- 镜质体 – 焦煤中镜质体的含量最低为 50%。对于软焦煤,限制为 45 %。

- 镜质体分布 (V9 - V14) - 焦煤中镜质体分布的值至少为 70 %。

焦炭尺寸的配煤设计

焦炭的形成尺寸受混煤中存在的惰性组分的量影响。随着惰性含量的降低,焦炭的尺寸减小。因此,煤的类型会影响焦炭的大小。焦炭尺寸也高度依赖于操作变量。通常情况下,高炉焦炭粒度主要通过筛分控制。

焦炭和焦炉煤气产量的配煤设计

焦炉产生的焦炭量与煤挥发物成反比。煤挥发物范围对于生产高强度焦炭也很重要。煤挥发物也会影响焦炉煤气的收率,而焦炉煤气的收率往往是钢铁厂煤气平衡的重要参数。

焦炭化学性质的配煤设计

在高炉中使用一组物理上稳定的原材料,通过控制化学性质来进一步控制高炉过程。焦炭最重要的化学性质是水分、固定碳、灰分、硫、磷和碱。大多数这些特性主要取决于所使用的煤。焦灰、硫和碱对企业社会责任产生负面影响。然而,磷对 CSR 有积极的影响,但由于它完全进入铁水,所以它是不可取的。为了获得具有高产率的优质焦炭,理想的是混煤应含有少量的水分、灰分、硫、碱、磷和高的固定碳含量。进一步的灰熔融温度是焦化过程的重要特性。应高于焦化温度。

焦炉推煤性能的配煤设计

最大焦化压力不得超过 0.14 kg/sq cm。在所有固有的煤特性中,等级和惰性含量似乎对焦炉壁上的焦化压力至关重要。等级与焦化压力有直接关系。低挥发分煤会产生过大的焦化压力。但是,它们也有助于提高焦炭强度并产生高焦炭产率。

类似等级但具有高惰性的煤产生较低的压力。澳大利亚低挥发分煤通常产生低壁压,并包含在混合物中以降低焦化压力。由于在商业烘箱中测量焦化(壁)压力很困难,因此从先导烘箱中测量的壁压和气体压力通常与商业烘箱中的气体压力测量相关。一旦建立了相关性,商业设施的气体压力测量值将用于监测焦化压力。气体压力随等级增加,随惰质体含量减少。

煤料收缩发生在焦化过程的两个不同阶段。第一阶段存在于塑料层形成过程中,主要取决于煤的特性。一旦塑料层转变为半焦,第二阶段在半焦收缩期间开始,主要取决于操作条件。通常最大流动性值用于预测横向收缩的第一阶段。垂直收缩率主要取决于焦化温度和升温速率等操作参数。

最大限度地利用低价值碳材料的配煤设计

为了在保持焦炭质量的同时降低运营成本,将不同数量的低价值碳材料添加到混煤中。软煤、煤粉、焦粉、煤焦油、石油焦、沥青质(蒸馏残渣)和非炼焦煤已被证明对焦炭质量和炼焦操作有积极影响,只要它们的添加量和到正确的混合。这样的做法降低了成本,改善了运营,节约了资源。

氧化(风化)煤也被视为低价值碳材料,因为氧化通常会导致 CSR、稳定性、焦炭尺寸、焦炭产率下降,并且通常会恶化膨胀和壁压特性。 CSR 对煤的氧化最为敏感;对于最低等级的煤炭,CSR 下降的幅度更大。因此,应尽量减少氧化煤的使用。

满足经济要求的配煤设计

配煤技术评价应辅以生产焦炭利用成本的经济评价。当综合考虑由其生产的焦炭及其在高炉中的使用时,每吨成本低的煤可能不经济。这是因为煤质不仅会影响焦炉组的焦炭产量和高炉的高炉焦炭消耗,还会影响高炉的生产率。因此,配煤设计是为了确保它最终在使用时是经济的,而不是在焦炉中看起来是经济的。在高炉生产焦炭最有可能节省成本的配煤通常将在焦炭厂实施。

确保煤炭持续供应的配煤设计

为避免混煤频繁变化,应避免考虑将长期无法获得的煤纳入混煤。

上述用于在炼焦过程中选择混煤的煤的程序解释说,有必要在产量、高焦炭质量、电池寿命、成本效率和整体经济性的要求之间实现平衡,并保证稳定的煤炭供应。

制造工艺