影响碱性氧气转换器衬里寿命的因素

影响碱性氧气转换器内衬寿命的因素

碱性氧气转炉内衬的使用寿命、可靠性和成本对于利用碱性氧气工艺生产钢铁的炼钢车间的平稳运行至关重要。更高的衬里寿命可以提高转炉的可用性,进而提高其生产率。

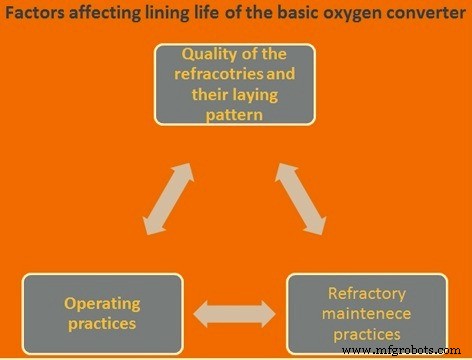

提高基本氧气转炉(图 1)的衬里寿命的三个重要因素是(i)耐火材料的质量及其在转炉中的铺设模式,(ii)遵循的操作实践,以及(iii)监测衬里磨损和实践用于维护耐火衬里。开发改进的耐火材料,结合改进的过程控制和更好的运动维护,可以延长碱性氧气转炉的内衬寿命。

图1影响碱性氧气转炉衬里寿命的因素

如今,基本氧气转炉无一例外地采用镁碳 (MgO-C) 耐火材料进行内衬,因为它们的性能优于其他类型的转炉内衬材料。然而,在转炉不同区域采用不同质量的MgO-C耐火材料,遵循分区耐火衬里的做法。

碱性氧气转炉耐火材料磨损的原因有化学原因,也有物理原因。转炉炉衬磨损的化学原因主要是气态物质(氧化性气体、还原性气体和水蒸气)、液体物质(渣、铁水和液态钢熔体)和固体物质(熔剂和碳分解)。 )。转炉内衬磨损的物理原因是温度过高(散热不良和热点)、静态机械应力(剥落和膨胀)和动态机械应力(磨损、冲击和振动)。碱性氧气转炉耐火衬里的主要磨损机理可归纳如下。

- 转炉内液态金属和液态渣的最高温度

- 转炉内高温材料的停留时间

- 熔体的氧化状态(腐蚀磨损)

- 熔渣化学(腐蚀磨损)

- 吹氧过程中氧气射流的影响和渗透

- 转炉吹炼和倾动过程中,炉渣和金属对耐火材料的侵蚀。

- 耐火材料磨损(由于产生粉尘和气体)

- 转炉装料过程中废料和铁水的影响

- 热循环

- 清洁设备造成的机械损坏

耐火材料的腐蚀是由于化学侵蚀而发生的,而侵蚀涉及耐火材料的化学侵蚀(侵蚀)和机械磨损。侵蚀经常由转炉中产生的湍流或机械侵蚀(例如将废料送入转炉)引起。在金属/炉渣和炉渣/大气界面处的炉衬中往往会发生增强的腐蚀。这种侵蚀被称为“渣线侵蚀”。

耐火材料的质量

决定MgO-C耐火材料质量的重要参数如下。

- 镁砂-制造MgO-C砖的主要原料是方镁石矿物或烧结海水镁砂。重要的特性是其纯度、烧结或熔凝等级或组合、密度、晶体尺寸、晶粒结构和晶粒尺寸分布。

- 碳 – 碳的相关特性包括纯度、粒度分布(鳞片石墨)、晶粒结构(鳞片石墨)、炭黑量和鳞片石墨量

- 粘合剂 - 重要参数是树脂的数量和类型、玻璃碳、沥青的数量和类型(石墨碳)以及再浸渍。

- 金属添加剂 - 金属添加剂(抗氧化剂)是铝、硅、铝镁等。可以有几种金属添加剂的组合。重要参数是金属添加物的数量、粒度和类型。

- 砖的物理特性——重要的特性是密度、孔隙率、冷热强度

- 加固 – 使用纤维进行加固。纤维的种类和数量是重要因素。

制砖机的类型和尺寸(无论是摩擦式还是液压式)都会影响砖的性能。

氧化镁的 MgO 含量至少为 99%。谷物中形成的矿物质也很重要。总 SiO2 应尽可能低(小于 0.3 %)。高硼(B)含量也很关键,会破坏晶粒的热强度。

颗粒密度通常在 3.2 到超过 3.5 g/cc 的范围内变化。低晶粒密度意味着高孔隙率,使晶粒容易被熔渣渗透。

大晶粒尺寸通常被认为尺寸超过 140 微米。熔融的 MgO 晶粒可以超过 1000 微米。由于间隙孔隙率的减少,大晶粒微晶通常优于低晶体尺寸,从而减少了熔渣渗入晶界的机会,并降低了 MgO 在高温使用期间对砖中存在的 C 还原的敏感性。还原过程破坏了砖中的C和晶粒中的MgO,产生了金属镁蒸气和CO气体。

砖与粘结剂焦化后剩余的细碎碳的残余物碳键合。这就是将砖块固定在一起的原因。石墨不润湿炼钢炉渣,防止炉渣渗入砖中并随后溶解氧化镁颗粒。石墨也是非常导热的,将热量从砖表面转移,从而降低了剧烈反应的动力学。在化学上,所有石墨都是纯碳,但都含有一些灰分(在石墨沉积物中发现的粘土矿物)。不纯的石墨会在砖中添加二氧化硅和氧化铝等杂质,只会产生负面影响。通常使用片状石墨,因为它比无定形石墨具有更高的抗氧化性和更高的导热性。一般来说,石墨的用量在 5% 到 25% 之间变化。在其他条件相同的情况下,石墨含量越高,砖的抗渣性和导热性就越高。

添加到 Mag-C 砖中的金属粉末充当氧气清除剂,从而延缓石墨和 C 键的氧化。粉末通过在砖中形成复杂的金属-碳化物-氧化物键,显着提高了热强度。

碱性氧气转炉不同区域的耐火材料受到不同条件的影响,其磨损率也不同。因此,在转炉的不同区域需要不同质量的耐火材料以具有均匀的磨损率。这种类型的衬里被称为平衡衬里或区域衬里。在带状衬里图案中,给定的具有较少磨损的衬里段被指定为较低质量或较小厚度的耐火材料。类似地,具有更高耐磨性且通常具有更高成本的耐火材料被分配给具有更高磨损模式的转炉炉衬的那些部分,以便这些严重磨损区域具有更长的寿命。

运营实践

炉渣形成、氧气流量和喷枪操作的良好控制,以及底部搅拌的使用和再吹操作的有限使用是影响基本氧气转炉内衬寿命的操作实践的关键特征。了解工艺化学、吹炼动力学和转炉炉衬磨损之间的相互作用可以实现高效炼钢和延长转炉炉衬寿命。

对碱性转炉耐火材料的磨损率影响最大的最重要因素是吹炼结束时的高熔池温度和炉渣中高含量的FeO。再转炉在吹炼结束后长时间等待出钢,对耐火炉衬有较大的负面影响。对碱性氧气转炉的耐火炉衬产生负面影响的其他因素包括 (i) 铁水的高硅含量,(ii) 铁水的高锰含量,(iii) 高回吹频率,(iv)反应性差,石灰添加质量低,(v) 石灰添加量不足,特别是在吹炼初期,(vi) 由于 MgO 添加剂(如煅烧白云石)的添加量低,在不同的吹炼阶段转炉渣中 MgO 不饱和或煅烧菱镁矿,以及(vii)低渣碱度。

影响转炉炉衬寿命的重要因素还有 (i) 铁水的钛含量和炉渣中的氧化钛含量,(ii) 转炉熔池中含有液体材料的持续时间,(iii) 大量添加铁矿石,以及(iv)转炉口的清洁频率。

对碱性氧气转炉炉衬磨损率产生积极影响的最重要因素包括(i)熔渣飞溅频率高,(ii)熔渣涂层频率高,(iii)适当添加煅烧白云石和/或煅烧氧化镁, (iv) 频繁的底部护理行动,例如补砖,以及 (v) 频繁的修复措施,例如对磨损区域进行喷枪等。

用石灰饱和的炉渣不仅对炼钢很重要,而且对防止转炉炉衬过度磨损也很重要。在吹炼之前和吹炼过程中添加石灰是为了确保在吹炼结束时有轻微的石灰过饱和渣。

不同含硅率铁水的渣发展轨迹表明,从初始渣中FeO含量高的开始,渣中SiO2和CaO的含量随着硅氧化和石灰溶解的增加而上升。初始铁水硅含量越高,吹制过程早期的 SiO2 含量就越高。吹渣结束时需要稍微石灰过饱和以避免耐火材料过度磨损。为了实现这一目标,需要调整石灰添加率,以适应铁水中的硅含量和目标渣中的 FeO 含量。

由于碱性氧气转炉有一个 MgO-C 内衬,为了最大限度地减少内衬磨损,炉渣应该是 CaO 和 MgO 饱和的。 MgO 在炉渣中的溶解度取决于其碱度、温度和 FeO 含量。当渣的碱度和FeO含量较低且温度较高时,MgO在渣中的溶解度较高。因此,MgO 溶解度随着 SiO2 含量的增加而增加。低碱度的渣,相当于渣中低 FeO 含量的渣具有最高的 MgO 溶解度,因此,当渣碱度仍然很低时,菱镁矿衬里在熔渣早期受到最严重的侵蚀。 MgO溶解度随着碱度和FeO的增加而降低。

在饱和线以上,所有 MgO 都不能保持液态,因此对于 MgO 饱和渣,渣碱度的进一步增加导致 MgO 沉淀并增加渣的粘度,结果是在转炉底部堆积和墙壁发生。这些堆积物延长了衬里的使用寿命。

衬里寿命受整个吹炼过程中的炉渣分析影响。在边界系统 FeO-SiO2 中,有一种化合物 fayalith (2FeO.SiO2),其熔点非常低,为 1,205 摄氏度。铁水硅含量越高,通过该区域所需的时间越长。含 fayalith 的炉渣。该区域连同在这部分吹炼中存在的低碱度下的高MgO溶解度,对衬里寿命具有非常不利的影响。因此,为了尽早提高渣碱度,加入的石灰尽快溶解是非常重要的。

在吹炼开始时使用软生石灰和到金属浴足够大的喷枪高度(这会增强 Fe 的氧化,从而促进石灰溶解),有利于实现这一目标。此外,为了促进石灰的早期溶解,石灰的添加应在吹气开始后的三到四分钟内完成。

石灰不是纯 CaO。它含有杂质,如 SiO2 和 Al2O3,必须在添加计算中进行补偿。此外,其冶金效率受颗粒大小和反应性(或燃烧程度)的影响。正常粒径为 8 毫米至 40 毫米(有些人更喜欢 10 毫米至 50 毫米),因为 6 毫米以下的颗粒与废气一起从转炉中抽出;在某些情况下高达 30%。如果发生这种情况,产生的炉渣可能会饱和不足,从而导致转炉炉衬额外磨损。

粒度范围较宽的石灰在装入储料仓时也会分离,使粗粒物料流向锥形装料堆的外侧,而细粒物料留在内部区域。因此,从料仓中装入石灰时,石灰质量通常是可变的,对钢的化学成分、温度控制和转炉内衬寿命产生负面影响。

通常需要重新吹炼以最终调整温度或分析,但代价是增加铁的氧化并因此增加耐火材料的磨损。例如,不到一分钟的重吹会使温度升高 20 摄氏度,但也会使渣中的 FeO 增加 5%。尽管理论上在再吹炼过程中要添加石灰以使其保持在饱和线上(由于 FeO 增加),但在大多数情况下没有这样做,尤其是在再吹炼过程中更是如此。需要升高温度,因为 Fe 氧化引起的温度升高在很大程度上被石灰溶解的热量消耗所补偿。虽然由于冶金原因,FeO含量和温度相当高的欠饱和炉渣是可以接受的,但它们对炉衬寿命极为不利,并且钢水在转炉中从吹炼端到出钢之间停留的时间越长,损坏就越大。

实现吹塑行为的一致性和可控性以及吹塑结束后结果的低变化率的另一个重要因素是吹塑期间的充分浴槽运动。在主要脱碳阶段,由于 CO 的形成,熔池有良好的运动。随着 C 含量降低到 0.30% 以下,导致 CO 气体形成减少,熔池运动显着减少。在此吹气期间,通过降低吹氧枪来完成浴槽运动任务。虽然由喷枪引起的搅拌效果远低于 CO 形成,但它确保了浴搅拌一直保持到吹气结束。这是引入惰性气体底部搅拌的原因之一。虽然通过塞子吹过转炉底部的气体量(通常在 0.01 到 0.05 N cum/t/min 范围内)与顶吹氧气相比较小,但其搅拌效果在确保渣和熔池处于更大的平衡并在调节炉渣中产生更低和更可控的FeO水平,这有利于转炉炉衬寿命。

添加用于冷却转炉熔池的铁矿石块也会由于 FeO 含量的增加而对炉衬寿命产生影响。应避免添加过多的矿石,因为由矿石引入的额外氧气量会导致无法控制的吹炼行为。矿石添加最好在主要脱碳期间完成,否则可能没有足够的碳来还原熔融矿石。如果矿石总是通过装料溜槽装料到转炉的同一侧,则在耳轴区域局部形成的富铁渣会导致局部炉衬磨损。为此,有必要改变转炉的加矿侧。

内衬磨损监测与维护

使用激光技术测量内衬厚度来监测内衬磨损。该技术在激光束的帮助下使用衬里厚度的测量。为此,可以使用特殊的激光测量机。建议每天测量一次炉衬厚度,以了解转炉在运行过程中的炉衬轮廓。当内衬厚度减小到一定程度后,开始实施内衬维修技术。

采用几种衬里维护方法来提高转炉衬里的使用寿命。这些在下面给出。

- 熔渣涂层 - 熔渣涂层基本上是一种摇动转炉以形成熔渣工作衬里的技术。这是一门在转换器操作期间需要相当注意的艺术。渣涂层实践成功所需的行动是(i)选择正确类型的渣,(ii)在正确和适量添加后的渣调节,(iii)正确摇动转炉,(iv)处理渣时必要时,以及 (v) 在最佳时间涂敷。这些项目要经过精心计划和正确执行,以确保适当的熔渣涂层。成功包渣的关键是遵循既定的规则。熔渣涂层大约需要 1-2 分钟。

- 溅渣 - 溅渣技术是一项相对较新的发展,它极大地提高了转炉衬里的使用寿命。顾名思义,渣溅是利用炼钢过程中的残余渣,将其调节和冷却以增加其耐火度,从而在耐火材料表面提供涂层,以在随后的吹炼中充当耐磨衬里。液态粘性熔渣通过高压氮气吹入转炉上部(锥体),并在此粘附在转炉工作衬里上。溅渣技术在前一炉出钢后到下一炉开始前需要几分钟的转炉时间。已开发出渣溅技术以抵抗侵蚀并在转炉中产生冻结衬里。在随后的加热过程中,飞溅的炉渣充当工作衬里。已成为提高转炉炉衬寿命的有力工具。它需要使用氧气枪将氮气吹到残留的炉渣上。已知两种溅渣实践,即 i) 转炉内没有钢且所有炉渣都在转炉内 ii) 钢水和炉渣都在转炉内。第二种方法主要用于对耳轴和转炉上部进行涂层。两种技术的吹法是不同的。溅渣需要2-3分钟,转炉在垂直状态下完成。氮气流量根据喷枪高度进行控制,通常是自动化的。

- 喷补 - 这种技术有助于延长衬里的使用寿命。它由基于 MgO 的喷补耐火材料组成,通常是在严重磨损的区域(例如耳轴、废料冲击区域和渣线)上的整体式。喷补通常只在选定区域和出钢和出渣后进行。射手型枪用于射击过程中遇到恶劣环境的过程。喷补材料通常是水基的。对喷补材料进行了大量研究,质量不断提高。由于喷补材料是有成本的。喷补量要与炼钢时耐火材料的具体成本相平衡。

- 砖块修补 - 这种技术通常用于构建被侵蚀的底部。出钢、出渣结束后,转炉内留有部分渣。将粗的或破碎的用过的转炉耐火砖加入液态炉渣中。完成熔渣的凝固总共需要 30 到 60 分钟的额外时间。用过的耐火材料要粗一点,以增强液态熔渣。

制造工艺