硅铁生产

硅铁生产

硅铁(Fe-Si)是一种以铁(Fe)和硅(Si)为主要元素的铁合金。铁合金通常含有 15% 至 90% 范围内的 Si。市场上常见的 Fe-Si 中的 Si 含量为 15%、45%、65%、75% 和 90%。其余的是 Fe,还有大约 2% 的其他元素,如铝 (Al) 和钙 (Ca)。

Fe-Si 在工业上通过在铁矿石、废铁、轧制氧化皮或其他铁源存在下用碳 (C) 对二氧化硅 (SiO2) 进行碳热还原来生产。 Fe-Si的冶炼是在矿热电炉(SAF)中使用自焙电极连续进行的过程。

Fe-Si(典型质量为 65%、75% 和 90% 的硅)主要用于炼钢和铸造厂,用于生产 C 钢、不锈钢作为脱氧剂以及钢和铸铁的合金化。它也用于生产硅钢,也称为电工钢。在铸铁生产过程中,Fe-Si也用于铁的孕育以加速石墨化。在电弧焊中,某些焊条涂层中含有 Fe-Si。

Fe-Si硅生产过程中理想的还原反应是SiO2+2C=Si+2CO。然而,由于 SAF 内部的温度区域不同,实际反应相当复杂。最热区域中的气体具有高含量的一氧化硅 (SiO),如果要提高 Si 的回收率,则需要在外部电荷层中回收它。恢复反应发生在外部电荷层中,在那里它们将电荷加热到非常高的温度。炉子的出口气体含有 SiO2,可作为二氧化硅粉尘回收。形成的液体Si经过几个中间反应。这将在本文后面进行描述。 Fe-Si生产的主要特点可归纳为以下三点。

- SAF 最热区域中的气体含有高含量的含 Si 气体,如果要提高 Si 回收率,则需要在外部电荷层中回收该气体。

- 外部电荷层中的 Si 回收反应将电荷加热到非常高的温度,并产生不易流入最热区域的粘性电荷。

- 来自熔炉的气体中含有大量由 SiO2 组成的粉尘。

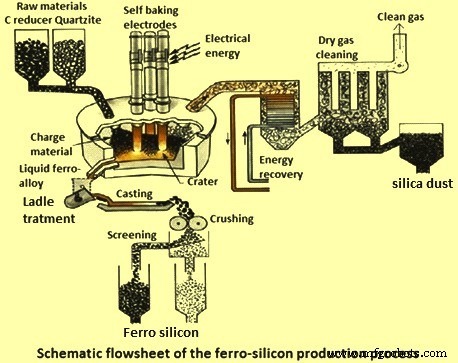

Fe-Si的生产工艺流程示意图见图1。

图1 Fe-Si生产工艺流程示意图

原材料

Fe-Si 是通过通常在 SAF 中熔炼含铁材料和含硅材料来生产的。 Fe 以铁矿石、废钢或轧制氧化皮的形式存在,而 Si 通常以石英岩块的形式存在。它们与碳质材料(如煤或石油焦)和填充剂(如木屑)结合使用。石英石是碳热过程中 Si 的来源。石英岩的纯度通常低于其他类型的石英矿床,但通常适合生产 Fe-Si。

可熔性是用于石英岩的国际通用工业质量术语。当石英岩的所有化学和物理标准都满足时,石英岩就具有良好的可加热性,从而使其成为以高工艺性能生产高 Si 含量的 Fe-Si 的合适二氧化硅原料。石英岩原材料的绝对质量要求是优化工艺所必需的,包括 (i) 化学成分,(ii) 材料尺寸(通常为 10 毫米至 150 毫米),(iii) 机械强度,( iv) 热强度和 (v) 软化性能。

化学和尺寸是所有 Fe-Si 生产商用于指定石英岩的最常用规格。化学要求与杂质元素的含量有关,尤其是Al、Ca、钛(Ti)、硼(B)和磷(P)等元素。通常,比 Si 更贵重的元素(例如 Al 和 Ca)最终会出现在产品中,而挥发性成分会进入废气中。然而,炉内的反应远比这复杂得多,原料中元素的分布也决定了元素的去向。某些元素,尤其是钠 (Na) 和钾 (K) 等碱金属,实际上可以降低石英岩的熔点。通常,对原材料的要求与产品的要求有关。 Fe-Si 生产通常要求较高的最难元素含量。

不同工厂的尺寸要求可能有所不同,范围从 10 毫米到 150 毫米。然而,一些生产商有更窄尺寸的规格。一些 Fe-Si 生产商关注或测量机械强度和热强度,尽管这些通常不包括在供应商的规格中。此外,一些生产商关注石英岩的软化特性。此外,个别生产者可以根据具体操作的最佳条件来定义附加要求。

石英岩的力学性能影响原材料在矿山生产、装料前的运输和储存过程中的粒度减小。生成的精细材料会给碳热过程带来问题,因为它会降低炉料的渗透性并阻碍气体从炉子的下部流向上部,在那里 SiO 气体与炉料中未反应的 C 反应形成碳化硅,这是炉中的重要反应。此外,一些 SiO 气体冷凝并形成 SiO2 和液态 Si 的粘性混合物。 SiO气体通过废气通道的损失和Si回收率降低可能是由于装料的低渗透率。

罚款由两个不同的标准定义。在这种情况下,细粉被定义为尺寸小于 2 毫米的材料,这对工艺来说是最关键的。小于 2 毫米的细粒会降低装料的渗透性。细料也可以定义为块尺寸低于规格(例如 -10 毫米)的材料。就力学性能而言,热力学性能主要与细粉的产生有关,但在这种情况下,细粉的产生发生在炉内,因为热力学性能不好导致石英岩崩解。炉子里的高温。理想情况下,块状石英岩在通过炉料向下移动时保持其原始尺寸,直到石英岩开始软化并在靠近腔壁的熔炉下部熔化。

尽管大多数石英岩可能会在一定程度上崩解,但如上所述,它不会被粉碎并产生太多降低装料渗透性的细粒。在极端情况下,这种尺寸减小还会导致爆裂效应,在某些情况下,石英岩的碎片会被抛到空中。热稳定性低的石英石会在炉料中分解,也会导致炉渣形成。

石英岩的软化特性是热机械特性的另一面。软化温度或软化间隔是石英岩开始熔化的温度。这低于石英岩的熔点 1723 摄氏度。软化温度应尽可能接近石英岩的熔化温度,以实现石英岩在开始熔化和液滴之前向下移动到腔壁的理想过程熔融石英岩从型腔壁滴入型腔,在此发生 Si 形成反应。已知碱元素(以及较小程度的碱土)会影响石英岩的熔化温度。需要注意的是,石英岩在熔炉中开始软化甚至熔化太高,会产生粘性物质,它会与其他颗粒团聚并变得导电并改变熔炉中的电通路,甚至降低功率。弧线。

生产铁硅的矿热炉

Si 含量为 15% 的商业级 Fe-Si 通常在衬有酸性耐火砖的高炉 (BF) 中生产。具有较高 Si 含量的 Fe-Si 通常在 SAF 中生产。生产 Fe-Si 的 SAF 的尺寸是根据电负载给出的,从 1-2 MVA 到超过 40 MVA 不等。 SAF 的尺寸通常由 10 米直径和 3.5 米深度组成。电能由深埋在电荷中的三个电极通过三相交流电 (AC) 提供。每吨生产的 Fe-Si(75% Si)的比能耗通常高达 9 MWh – 10 MWh(兆瓦时)。为了高效运行并降低单位固定成本,SAF 需要每天 24 小时连续运行。

SiO2 还原的高吸热反应所需的热量直接在 SAF 电荷的电荷中产生,这是由于电流通过电阻加热和在位于电极尖端附近的气室中燃烧的电弧加热产生的。根据电阻加热和电弧加热的原理,炉膛的内部结构和反应区的温度分布与炉膛内产生的热量的比例有密切的关系。 Fe-Si 炉最重要的结构元素之一是浸入充电自烘烤“Soderberg”电极中,该电极为该过程带来所需的电力。电弧的燃烧和反应区的温度条件与炉内电极尖端的位置有密切的关系。电流在最热的部分将部分电荷加热到 2000 摄氏度左右。在这个高温下,SiO2 被还原成熔融的 Si。

反应区的温度分布不受直接测量的影响,但为了提供过程的正确电气和温度条件,有必要系统地进行电极滑动。电极的最佳位置导致该过程的经济指标最小化。在反应区中 SAF 的良好和稳定运行期间,是不断产生 SiO2 还原新产物的条件。该过程具有周期性,与电弧室内液态SiO2的熔化和周期性渗透有关。

SAF 在炉子的上部有一个罩子,它将热气体通过烟囱引导到气体净化系统。原材料即石英岩、含铁材料和含碳材料通过传送带运输,分别存放在日仓中。将石英岩、C还原剂和Fe载体组成的混合物批形式的原料称重,按所需比例混合,混合后通过装料管装入炉内。这些管的出口朝向电极。电极周围的管子数量因炉而异。装料与炉外地面处于同一水平面,由罩子包围,罩子在不同的部分设有加料门,在加料期间可以打开这些部分。

铁硅的生产工艺

原料从顶部装入炉内。高电流、低电压的电流通过变压器输送,并通过 C 电极进入熔炉。该过程非常耗能,生产一吨 75% 的 Fe-Si 需要大约 9,000 kWh 到 10,000 kWh(千瓦时)的电力。

用于生产硅铁的SAF通常以加料、装料和出钢为主要操作的循环操作。在加料过程中,电荷顶部的薄壳被破坏,旧电荷被推向电极。然后将新电荷放在旧电荷之上。

加料充电周期是一个操作周期。加料由一台装有加料杆的特殊移动机器进行,该加料杆安装在机器前面。装料不均匀的料可以通过加料门与机器一起分配。表面上的旧带电材料向电极分布,其中在电极周围形成了凹陷。这些凹陷是由型腔内的热反应区形成的。

在熔炉中,装料被加热到 1815 摄氏度左右。在该温度下,石英岩与还原剂中的 C 结合形成一氧化碳 (CO) 气体并释放出 Si,从而与熔融 Fe 形成合金。熔融的 Fe-Si 堆积在炉底。原材料(包括石英岩还原材料和电极)的微量元素含量被携带到产品中。

周期性地,大约以相等的时间间隔将液态铁合金通过炉衬中的一个出钢孔倒入钢包中。出铁口位于熔炉侧衬和底衬之间的过渡处。出铁口的数量因炉而异。出铁口通常采用机械方式开启,并用特殊粘土混合物封闭。

尾气通过气体净化设备以去除主要成分为无定形冷凝 SiO2 的灰尘。这种粉尘通常用作混凝土、陶瓷、耐火材料、橡胶和其他合适应用中的填充材料。一个熔炉每吨铁合金产生大约 0.2 吨到 0.4 吨的 SiO2 粉尘。净化后的废气主要含有CO、二氧化硫(SO2)、二氧化碳(CO2)和氮氧化物(NOx)。余热回收系统可回收气体的热量。

反应

Fe-Si 的生产过程包括一个高温过程,其中 SiO2 用 C 还原为 Si 和 CO (g)。该过程的整个反应是基于碳热反应,理想化为下面给出的反应。

SiO2(s) + 2C(s) =2Si (l) + 2CO (g) 2000 摄氏度时的 Delta H =687 kJ/mol

Fe-Si 炉通常分为两个区域,即 (i) 内热区和 (ii) 外冷区。在内区产生Si。生成Si的平衡条件由下列反应给出。

SiO(g)+SiC(s)=2Si(l)+CO(g)

生产Si的温度约为2000摄氏度。那么1个大气压下上述反应的SiO平衡压力为0.5个大气压。为了获得较高的 Si 回收率,该 SiO 将在炉子较冷的部分进行回收。通过与 C 的反应或缩合来回收 SiO。未回收的SiO作为SiO2粉尘流失。

C材料与SiO反应的能力称为反应性。在高反应性的情况下,大部分 C 与 SiO 反应在外区形成 SiC。如果反应性低,游离 C 可以到达内部区域。然后产生更少的Si和更多的SiO和CO。由于外部区域的低反应性,更多的 SiO 冷凝。由于冷凝提供热量,因此冷凝存在限制。当超过限制时,SiO 离开熔炉。如果反应性低,则需要减少装料中的 C 平衡以避免 SiC 沉积。在这种情况下,Si的回收率会降低。

在实际操作中,气体中总会有一些硅损失。这主要是由于气体物质 SiO 的损失。 SiO 在装料上方的过量空气中与 CO 一起燃烧。更准确的过程描述更复杂,涉及许多中间反应,并且与上述反应描述的情况相比,情况大大复杂化。 SAF 的内部可分为高温(约 2000 摄氏度)和低温(低于 1815 摄氏度)区域,其中不同的反应占主导地位。在电极尖端周围的高温区,会发生以下反应。

2SIO2(S,L) + SIC(S)=3SIO(G) + CO(G)delta H在2000度C =1364 kJ/mol

SiO2 (s, l) + Si (l) =2SiO (g) Delta H at 2000 ℃=599 kJ/mol

SiO (g) + SiC (s) =Si (l) + CO (g) 2000 摄氏度时的 Delta H =167 kJ/mol

这三个中最慢的可能是产生 SiO (g) 的反应,它消耗了大部分电能。 Si 可以通过在 1815 摄氏度以上的温度下反应来生产。SiO 气体在炉中向上移动,并通过与下面给出的材料的反应 C 或在温度足够低(低于 1800 摄氏度)的情况下通过冷凝来回收.下面给出的最后两个反应是可逆的。

SiO (g) + 2C (s) =SiC (s) + CO (g) 1800 摄氏度时的 Delta H =-78 kJ/mol

3SiO (g) + CO (g) =2SiO2 (s, l) + SiC (s) 1800 ℃时的 Delta H =-1380 kJ/mol

2SiO (g) =SiO2 (s, l) + Si (l) 1800 摄氏度时的 Delta H =– 606 kJ/mol

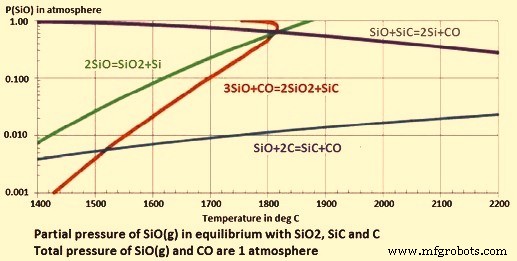

最后两个冷凝物产生反应是强烈放热的,并且是热量在熔炉中向上传输的主要因素。其他反应的平衡条件见图2。

图2 SiO2、SiC和C平衡时的SiO分压(g)

在炉料顶部,温度可以在 1000 摄氏度到 1700 摄氏度之间变化。在运行良好的炉子中,典型的工业硅产量约为 85%。 SIC 形成反应是优选的 1512 摄氏度以上的 SiO2 回收反应。低于此温度,SiO2 气体通常被最后两个冷凝物生成反应捕获。温度对这些反应的平衡条件有很大影响。如果顶部温度在1620℃左右(SiO的分压=0.1 atm),SiO的主要回收经过冷凝,那么Si的收率在80%左右。

铁硅的精炼与铸造

液态铁合金中的杂质如铝和钙可以在铸造前合金在钢包中处于熔融阶段时通过氧气 (O2) 和空气去除。液态铁合金可从熔炉中取出,装入内衬耐火钢包中。

液态 Fe-Si 从钢包中倒入大型扁平铸铁模具中。通过在模具表面添加一层 Fe-Si 细粉来制备模具。当铸造材料冷却到材料强度足够高以被移除并堆叠成堆以进一步冷却的水平时,从模具中取出铸造材料。冷却和凝固后,Fe-Si 被粉碎和筛分以产生所需的块尺寸。在破碎过程中,会产生一些细粉。这种精细的材料可以进一步研磨成粉末,与粘合剂结合,形成团块。熔体也可以造粒。

所有等级的 Fe-Si 都是使用基本相同的工艺生产的,但需要某些额外的步骤来生产更高纯度等级的 Fe-Si。这些等级是使用杂质含量较低的原材料生产的。此外,精炼液态 Fe-Si 以去除不需要的杂质并在钢包中添加特殊合金元素。这种用于生产更高纯度铁硅的进一步加工被称为钢包冶金。用于重介质应用的特种级 15% Fe-Si 通常是通过在电弧炉中将 75% Fe-Si 与废钢重熔并浇铸成高压喷水来生产的。

制造工艺