精密机械车间的工作:拉削

拉削是使用具有从前到后尺寸增加的齿的切削工具的加工过程。在许多情况下,整个表面(或多个表面)可以通过拉削一次完成。该技术最常用于精加工孔、花键和平面。

拉削是一种相对较新的加工工艺,于 1850 年代开发,用于金属特定的应用。最初,拉削用于对内部特性进行加工,例如滑轮和齿轮上的锁孔。在 20 世纪,拉削进一步发展用于枪支,随后的发展显着提高了公差,并使拉削在现代机械加工车间中更加通用。

拉削的工作原理

拉削中使用的刀具称为“拉刀”。这种线性带齿切削工具在轮廓上类似于锯,但宽度和齿形可能会有很大差异。拉刀齿经过精确设计,每颗牙齿都比最后一颗略高。当拉刀穿过工件时,每个齿在表面上做一个小切口,并将切屑从工件上带走。第一个齿和最后一个齿之间的高度差称为“上升”,表示拉刀可以去除的最大材料量。

用于拉削的刀具

拉削的过程相对简单,拉床以足够的力沿工件表面线性移动拉刀以去除材料。然而,拉刀本身比许多切削工具更复杂。拉刀通常是为特定工作而设计的,它们可以采用多种形状和尺寸。有几个拉刀类别与正在执行的工作和用于提供力的拉床有关。

- 推拉刀: 由拉床推动的工具

- 拉刀: 设计用于拉床拉动的工具

- 固定拉刀: 设计用于在机器移动工件时保持静止的工具

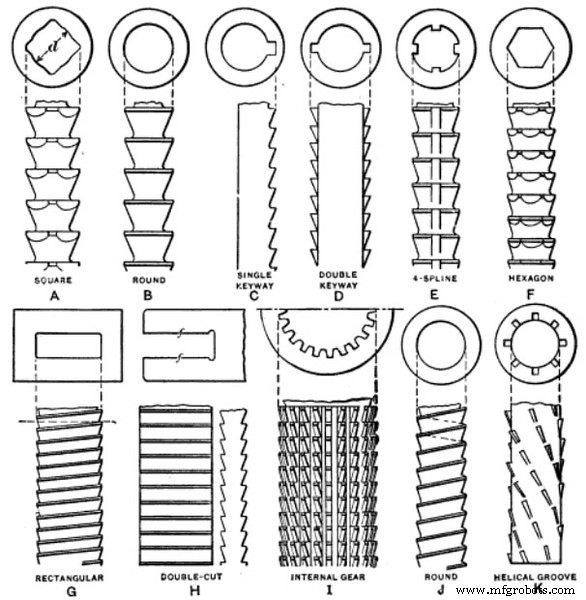

在这些亚型中,拉刀的齿形和横截面会有所不同。设计用于切割单个表面的最简单的拉刀可以是具有单组切割齿的矩形横截面。由于拉刀经常切割内部特性,因此它们的横截面会根据所执行的工作而有很大差异。 本文顶部的图片展示了拉刀横截面和齿形的几个示例。

此外,拉刀本身可以以多种不同的方式制造。实心拉刀是最常见且制造成本最低的拉刀,由单块材料加工而成的拉刀组成。其他拉刀由一个坚固的轴组成,该轴带有围绕参数连接的切削齿。然后可以移除这些齿,但轴可以重新使用不同的齿配置。大拉刀通常是分段组装的,这样一些排可以分开进行磨刀或更换,而其他排仍然安装在轴上。

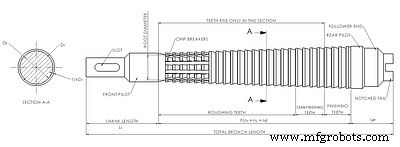

每个拉刀的各种组件都有特定的用途。与工件接触的前几排齿称为“断屑槽 , 而最后几排牙齿通常是“完成牙齿 ." 中齿被指定用于各种用途,从粗加工到半精加工。

下图通过 Creative Commons Attribution-Share Alike 3.0 Unported 共享,展示了拉刀的组件。

拉床的种类

可以使用心轴压力机进行简单拉削 ,但更复杂的操作需要专用的拉床。拉刀的几个特性取决于将用于将它们移动穿过工件的机器。如上所述,一些拉床拉动刀具,而其他拉床则推动它。传统的拉床是垂直定向的,拉刀向上或向下移动。其他人是水平定向的,并且由于他们经常将切割工具固定在支架中,因此它们可以容纳更长的长度而不会显着弯曲。一些拉床类型包括:

- 立式下拉拉床: 拉刀的导向端安装在工件下方,断屑槽位于工件上方。然后机器将拉刀向下拉,使所有齿都沿着工件通过。

- 连续表面拉床: 拉刀是静止的,工件被连续拉动或推过齿。

- 旋转拉床: 工件被固定在旋转台上的固定装置中,通过固定的拉刀将它们传递。通过正确的配置,旋转拉削也可以在车床上进行。

拉削的优点

拉削是许多 CNC 加工应用的理想工艺。拉削的一个关键优势是机器操作员无需培训即可进行拉削操作。由于复杂性内置于工具本身,因此在生产过程中需要调整的参数很少。也许最重要的是,拉削可以节省时间,因为切削过程本身快速且易于重复。

然而,与锯切和磨削相比,拉削通常以更大的力作用于工件。加工专业人员必须确保工件材料足够坚固以承受拉削所涉及的力。此外,如果需要进行内部拉削,则必须通过铸造或钻孔在工件上钻孔,然后才能进行拉削。

最终,使用拉削而不是其他加工工艺的选择通常归结为三个因素:体积、设备和切削。在某些情况下,可以使用标准拉刀设计,但定制拉刀的生产成本很高,因此需要高产量才能在经济上可行。拉床在机械车间不像铣床、车床和钻头那样普遍,因此可以使用其他工艺以避免外包或购买新设备。尽管如此,在很多情况下,拉削是以所需图案切割材料的唯一方法。即使通过刀具调整,铣床、车床、钻头或孔也无法产生拉削可能具有的所有特性。

更多来自我们的“精密机械车间做什么”系列

- 简介

- 铣削

- 转弯

- 无聊

- 钻孔

- 锯切

- 拉削

通过我们的免费电子书CNC 加工工艺指南了解有关 CNC 设备和技术的更多信息

制造工艺