加工中获得工件精度的常用方法(一)

加工精度是指零件加工后的实际几何参数(尺寸、形状、位置)与图纸规定的理想几何参数的符合程度。这种符合程度越高,加工精度就越高。

今天我们将从以下3个方面来讨论:

- 如何获得零件的尺寸精度

- 获得形状精度的方法

- 获取位置精度的方法

如何获得零件的尺寸精度

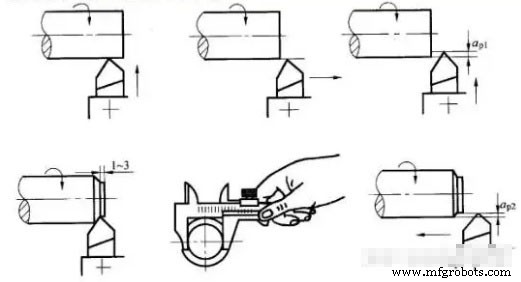

(1)试剪法

即先试切出加工面的一小部分,测量试切尺寸,根据加工要求调整刀具刃口相对工件的位置,再试切,然后进行测量,所以经过两三次试切和测量后,当加工尺寸符合要求后,对整个待加工面进行切割。

试切方法是通过“试切-测量-调整-再试切”,不断重复,直到达到要求的尺寸精度。例如箱孔系统的试镗。

试切法的精度可能很高,不需要复杂的设备,但这种方法耗时(需要多次调整、试切、测量和计算),效率低,并且取决于技术水平工人的数量和测量仪器的精度,质量不稳定,所以只用于单件小批量生产。

作为试切方法的一种配对方式,它是以被加工零件为基础,加工另一个配对的工件,或将两个(或多个)工件组合在一起进行加工。配合工作中对最终加工尺寸的要求以与加工件的配合要求为准。

(2)调整方法

用样件或标准件调整机床、夹具、刀具和工件的准确相对位置,保证工件的尺寸精度。因为尺寸是预先调整好的,所以在加工过程中无需再次尝试切割。在一批零件的加工过程中,尺寸是自动获得的,并保持不变。这是调整方法。例如,在使用铣床夹具时,刀具的位置由刀块确定。调整法的实质是利用机床或预先设定好的刀架上的定距装置或对刀装置,使刀具相对于机床或夹具达到一定的位置精度,然后加工出一批工件。

机床按照表盘进给再切削,也是一种调整方式。这种方法首先需要根据试切法确定表盘上的刻度。在大批量生产中,常使用定程限位器、样机、样机等对刀装置进行调整。

该调整法比试切法具有更好的加工精度和稳定性,生产率更高。它对机床操作工的要求不高,但对机床调校员的要求却很高。常用于批量生产和大批量生产。

(3)固定大小法

采用相应尺寸的刀具来保证工件加工部分尺寸的方法称为定径法。它使用标准尺寸的刀具进行加工,加工面的大小由刀具尺寸决定。即使用具有一定尺寸精度的刀具(如铰刀、扩孔钻、钻头等)来保证被加工工件(如孔)的精度。

该定径方法操作简单,生产率高,加工精度相对稳定。这与工人的技术水平几乎没有关系。生产率高,广泛应用于各类生产。例如钻孔、铰孔等。

(4)主动测量法

在加工过程中,边加工边测量加工尺寸,并将测量结果与设计要求的尺寸进行比较,或者机床可以继续工作或停止机床。这是主动测量方法。

目前,主动测量中的数值可以数字显示。主动测量法将测量装置加入到工艺系统中(即机床、刀具、夹具、工件的统一),成为其第五要素。

主动测量法质量稳定,生产效率高,是发展方向。

(5)自动控制方式

该方法由测量装置、进料装置和控制系统组成。它将计量、送料装置和控制系统组合成一个自动加工系统,加工过程由系统自动完成。

自动完成尺寸测量、刀补调整、切削加工、停机等一系列任务,自动达到要求的尺寸精度。例如在数控机床上加工时,通过程序的各种指令对零件进行加工,控制加工顺序和加工精度。

自动控制的具体方法有两种

①自动测量

是指机床具有自动测量工件尺寸的装置。当工件达到要求尺寸时,测量装置发出指令,自动退回机床并停止工作。

②数字控制

是指机床中有伺服电机、滚丝螺母副和一整套数字控制装置来控制刀架或工作台的精确运动。尺寸获取(刀架移动或工作台移动)由预编程程序确定。电脑数控装置自动控制。

最初的自动控制方法是通过使用主动测量和机械或液压控制系统来完成的。目前,根据加工要求预先安排的程序已被广泛使用。由控制系统控制执行工作的程序,或控制系统下发的数控机床执行数字信息指令,并能在加工过程中适应加工条件的变化,自动调整加工量,实现根据指定条件优化加工过程。自适应控制机床进行自动控制处理。

自动控制方法质量稳定、生产率高、加工柔性好、适应多品种生产,是当前机械制造的发展方向和计算机辅助制造(CAM)的基础。

制造工艺