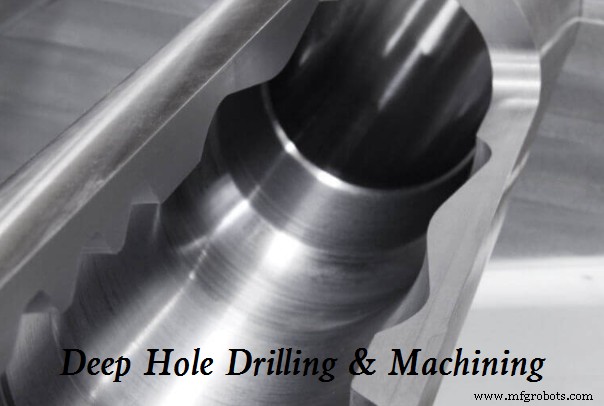

深孔钻孔和加工:特点、难点和技巧

深孔加工是一种以专门为现有应用而设计的刀具为主的加工领域。深孔加工涉及许多不同的行业。深孔加工与其他孔加工方法有什么区别?孔加工存在哪些难点,如何改进工艺?

深孔加工的特点

与一般零件加工相比,深孔加工具有以下工艺特点:

1)深孔零件质量要求高,尺寸精度在it6~it12范围内,表面粗糙度r在25~0.2um范围内。形位精度、加工硬化层、残余应力、表面物理机械性能均要求较高。

2)深孔零件内表面的加工是在半封闭状态下进行的,所以操作者不能直接观察刀具的切削情况。此外,容屑空间小,切削热不易扩散,排屑、冷却、润滑困难。

3)加工系统刚性较弱(尤其是刀具系统刚性),误差反映比较突出。加工稳定性低,容易产生振动和变形,孔的加工精度和表面粗糙度不易保证。因此,刀具的导向性和系统的刚性非常重要。

4) 切削路径长,排屑困难,刀具刃口负荷不均,切削温度高,刀具易磨损、开裂、塌陷。

深孔钻加工难点

1)不能直接观察切削情况,只能通过听声音、看切屑、观察机床负荷、油压等参数来判断排屑和钻头磨损。

2) 切削热不易散发。

3) 难以去除切屑。如果切屑被堵塞,钻头就会损坏。

4)由于钻杆长度长、刚性差、易振动,孔轴线容易偏斜,影响加工精度和生产效率。

深孔钻孔和加工技巧

1)深孔切削加工要点:主轴与导刀套、工具支撑套、工件支撑套等中心线的同轴度应符合要求;切削液系统应畅通、正常;工件加工端面上不应有中心孔,应避免在斜面上钻孔;切屑形状应保持正常,避免形成直条状切屑;使用更高的速度加工通孔。当钻头即将钻穿时,降低转速或停机,以免损坏钻头。

2)深孔加工切削液:深孔加工过程中会产生大量切削热,不易扩散,因此需要供给充足的切削液对刀具进行润滑和冷却。一般选用1:100乳液或极压乳液;当要求加工精度和表面质量或加工韧性材料时,选用极压乳化液或高浓度极压乳化液。切削油的运动粘度通常为10~20cm2/s(40℃),切削液流速为15~18m/S;加工直径较小时选用粘度低的切削油;对于精度要求较高的深孔加工,切削油的比例可以是40% EP硫化油+40%煤油+20%氯化石蜡。

3) 深孔钻的使用技巧:

– 工件端面与工件轴线垂直,保证端面密封的可靠性。

– 正式加工前,在工件的孔位上预钻一个浅孔,可在钻孔时起到导向和定心作用。

– 为了保证刀具的使用寿命,最好使用自动进刀。

– 送液器和活动中心支架中的导向元件如有磨损,应及时更换,以免影响钻孔精度。

工业技术