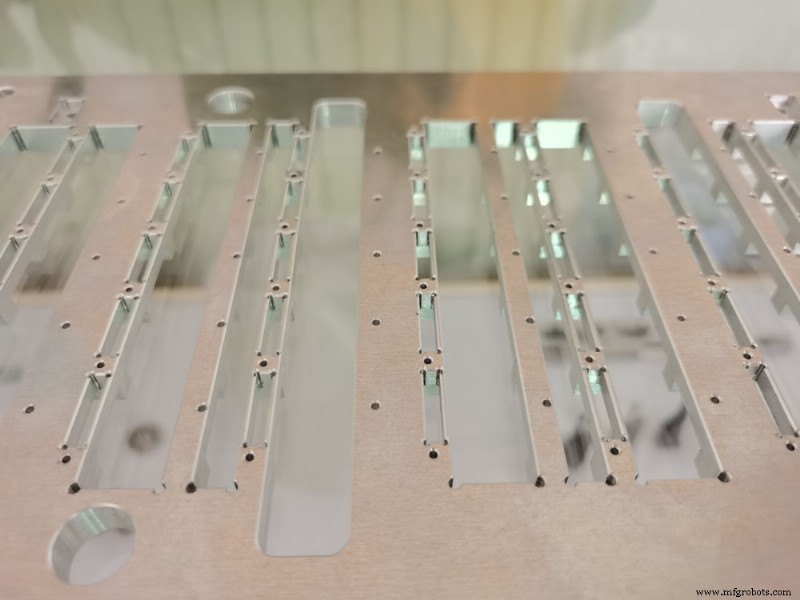

薄壁零件加工精度及注意事项

薄壁零件具有重量轻、节省材料、结构紧凑等特点。在薄壁零件加工中,有必要了解加工精度及相关注意事项。以下来自学习小编为大家带来的薄壁零件加工精度及注意事项,希望大家喜欢。

影响薄壁零件加工精度的因素

(1) 容易受力变形

由于工件壁薄,在夹紧力的作用下容易发生变形,影响工件的尺寸精度和形状精度;

(2) 易受热变形

由于工件较薄,切削热会使工件产生热变形,使工件尺寸难以控制;

(3)容易振动变形

在切削力(尤其是径向切削力)的作用下,容易产生振动和变形,影响工件的尺寸精度、形状、位置精度和表面粗糙度。

如何提高薄壁零件的加工精度

为了提高产品的合格率,我们综合考虑工件装夹、刀具几何参数、编程等方面。实践证明,有效提高了零件的精度,保证了产品的质量。

1.利用零件的整体刚性加工薄壁零件

随着零件壁厚的减小,其刚度降低,加工变形增大。因此,在切削过程中,尽量使用零件的未加工部分作为切削部分的支撑,使切削过程处于刚性较好的状态。如:型腔内有腹板的型腔零件。加工时,铣刀从毛坯中间以螺旋方式驱动,以减少腹板的垂直分力压力,沿深度方向铣削至尺寸,然后从中间向四周延伸。到侧壁。当内腔深度较大时,按上述方法进行多层加工。该方法可有效减少切削变形及其影响,减少因刚度降低而可能产生的切削振动。

2。采用辅助支持

对于薄壁型腔零件的加工,关键问题是解决锁模力引起的变形。为此,可在型腔内加装轮胎(橡胶轮胎或硬胎),以增加零件的刚性,抑制零件的变形;或采用石蜡、低熔点合金填充法等工艺方法加固支撑。达到减少变形、提高精度的目的。

3.加强筋以提高刚性的设计流程。

对于薄壁零件,增加工艺筋以增强刚度是工艺设计中常用的方法之一。

4.对称分层铣削,使应力均匀释放

毛坯初始残余应力对称释放,可有效减少零件加工变形。对于板厚两侧需要加工的板件,采用上下等量去除的原则,依次进行加工,即上去除δ余量飞机。

把它翻过来,去掉另一边的δ边距。加工时采用边距递减的原则。圈数越多,应力释放越彻底,加工后工件变形越小。

5.刀具切削方式的优化

刀具的切削方式直接影响零件的加工变形。例如,垂直进给方式对卷筒纸有向下的压力,会导致卷筒纸弯曲变形;而水平进给方式对侧壁有挤压作用,当刀具刚性不足时会造成损失。

刀,从而影响加工精度。

6.使用 CNC 高速加工

随着数控机床的普及应用,很多控制薄壁零件变形的措施都可以通过程序固化,避免因操作人员不同造成的质量差异。对于精度较高的薄壁零件,可以采用CNC高速加工来控制变形。高速加工采用“小切深、快切削”的方法,使刀具高速旋转时,工件在与工件接触的瞬间软化,切屑变成切屑。比如,切削力会迅速下降,加工变得非常轻快;同时切削热在第一时间被迅速带走,使工件表面基本保持在室温,从而消除了加工引起的零件变形。

7.热处理以消除应力

薄壁零件在加工过程中容易因应力释放而变形。该工艺常与粗加工和精加工分开,在粗加工后进行去应力处理,即粗加工-去应力热处理-精加工过程。对于变形严重的高精度零件,必须安排半精加工,多次去应力。此外,振动消除应力、低温处理消除应力等措施效果良好,但其应用范围有待进一步推广。

8.合理选择工件定位装夹方法

为了控制加工变形,除了工艺方法的优化外,还需要合理选择工件装夹方式,减少装夹力对变形的影响。

制造工艺