Navistar:重型性能

它们来自大型工厂和小型工厂从汽车公司到汽车公司,从压缩机到碳纤维,从纺织品到马桶座圈,以及介于两者之间的一切产品。他们制造笨蛋、混血儿、古怪的家伙、非传统的思想家。

“当我们在 2002 年开始时,我们是那些(行业敌人)认为不知道如何制造发动机的棒子底下的孩子,”工厂经理 Chuck Sibley 说。

六年后,他们跻身电机制造行业最优秀的故事和最强硬的竞争对手之列,这取决于您所在的企业围栏的哪一边。 Navistar Diesel of Alabama LLC 是马力重量级 Navistar Corporation 位于亨茨维尔的子公司,其 360 名男性和女性制造精英级发动机(用于商用和消费卡车的 V6 和 V8 大型发动机)。最好的发动机来自这些模具破坏者建造工厂工作结构的方式。

“Navistar 并没有将其他工厂的人员带到这里来开始这项工作。几乎每个人都来自公司之外,”从 Gabriel Ride Control Products 签约的 Sibley 说。 “我们决定将来自各种不同背景和经验的员工聚集在一起,并尽可能形成最好的文化。”

没有模板。没有范式。没有规则。

“我希望在我的职业生涯中有一次不必打破过去 10 年或 20 年的范式和传统,”他说。 “我们以我们认为它运行得最好、最可靠、最灵活和最高效的方式从头开始建设这家工厂。我们获得了极大的自主权,可以做我们认为正确的事情。”

今天,一个创新的业务团队结构驱动着 650,000 平方英尺的 Navistar Diesel 工厂。与大多数财富 500 强制造商相比,这是一种操作、维护和工程方法,感觉更基于社区和“小工厂”。重点和职能位于三个主要的车间团队内,负责监督装配、加工和制造服务价值链。

混合角色和混合最佳实践在业务团队和整个工厂层面取得了成功。重型团队合作使重型机器成为可能。

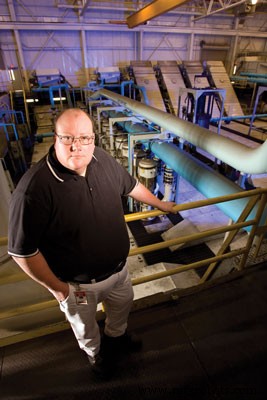

助理工厂经理 Mike Regula(中)从装配工人那里得到反馈。

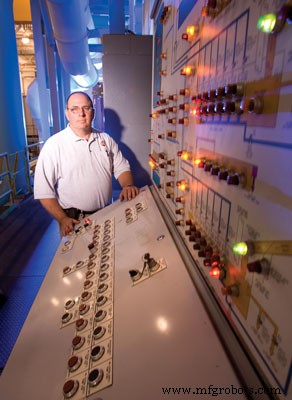

Scott Seals 是制造服务业务团队的设施资源负责人。

丹尼斯·凯姆的照片

在哪里维护?

如果您正在寻找位于亨茨维尔的 Navistar 工厂的维护经理,您将找不到他(或她)。该职位不存在。维修部?没有一个,本身。四十二人受雇为全职维修工人。其他 200 多人定期履行类似职责。这不是您的传统设置。

“其他 Navistar 工厂有集中维护和正常的部门头衔和角色,”Sibley 说。 “我们没有走那条路。”

维护是每个车间业务团队的组成部分和职能。每个团队都有多技能的计时技术人员、计划员/调度员和工程师。他们位于工作区,与他们的操作兄弟一起驻扎,他们分担提高可靠性、消除停机时间和(最重要的是)将发动机订单发送出去的责任。

“我们的目标是提供团队成功所需的所有人力资源。通过这样做,没有理由不成功,”康明斯公司的前雇员助理工厂经理 Mike Regula 说。当你在基于功能的孤岛中运作时,互相指责。在那个世界里,生活变成了一系列你如何解释失败,而不是你如何获得成功。你拥有一切;现在弄清楚。在业务团队中结构,他们要么一起完全成功,要么一起完全失败。”

资源就在那里。装配业务团队包括超过175名操作员、11名维修技术员、1名维修计划员和6名制造工程师。机加工包括 46 名操作员、16 名技术员、7 名工程师和一名计划员。制造服务包括一个拥有六名技术人员、一名规划人员和四名工程师的设施部门。在每个团队中,成员向负责监督价值链一部分的资源负责人报告。每个团队都有一个业务团队负责人,负责管理一个部门的绩效和成果。

资源领导者、业务团队领导者和计划者处理传统维护经理的许多任务,包括大局思维、政策和理念制定、项目规划、资本投资、技术采购和部署、人员配备和培训问题以及预算(每个业务团队都有自己独立的维护预算)。

“我曾经是一家制造马桶座圈的工厂的维护经理。我拥有与维护相关的一切,”Scott Seals 说,他现在是制造服务业务部门设施部门的资源负责人。 “我更喜欢这种设置。每个人的压力都小得多,因为这家工厂的职责是分开的。”

资源领导者和计划者采用业务团队领导者的维护(和生产)愿景,并推动其区域内的资源取得成果。

“我拥有触手可及的所有资源。因此,很容易让业务团队中的每个人都朝着我们的目标努力,”机械加工业务团队负责人 Lance Fulks 说。 “我工作的最后一家工厂(谷轮压缩机)由一名生产经理、一名维护经理、一名制造工程经理组成,并且存在一些相互冲突的目标。在一个领域中重要的事情在另一个领域可能适得其反区域。在这里,因为这些部门被合并为一个业务团队,所以被淘汰了。每个人都在同一页面上。”

Sibley 说成为 BTL 需要一个特殊的人。他认为领导者必须擅长人员管理、项目管理、业务管理以及实际上的维护管理。

“你和你的团队一起管理维护小组,”他说。 “您必须了解业务的技术方面以及从机械角度影响可靠性的一切。”

BTL 处于领先地位,但工厂的开放、赋权重文化允许自由寻找实现愿景的方法。这要追溯到员工的根源。多样化的个人经历使工厂及其团队能够实施行业中的一些最佳创意。

“设备的可靠性以及我们如何对其进行监控以及我们如何对其进行检查与这里的其他所有内容基本相同 - 这是我们去过的所有地方的混合最佳实践,”Regula 说。 “你在你的工厂是怎么做的?什么在那里有效?什么没有?什么是浪费时间?你测量了什么?你是如何测量的,为什么?”

一名技术人员可能来自一家拥有 80 人的工厂,该工厂开发了一种创新方法来延长泵(或轴承或齿轮箱)的使用寿命。另一个人可能已经在一个拥有 700 名员工的场所看到了卓越的润滑(或电气安全或皮带维修)实践。另一个人可能已经创造了一种巧妙的方法来确保他以前的五人车间的轴对中。沟通让这些最佳实践得以曝光。

Ricky Helms 是一名制造工程师,负责处理设施规划和调度。

携手合作

Navistar 工厂通过在装配线或一组加工单元内物理定位维护资源获得了许多好处。

一种是技术人员与操作员之间的关系比您在具有二分法“我们/他们”结构的工厂中发现的更密切。

“这里有更多的交流,”装配业务团队技术员吉米琼斯说,他是另一位前谷轮压缩机工人。 “这会带来更多的信任和理解。我们互相关注。”

Sibley 通过将同事们召集到工厂外来拉紧关系。该厂拥有一支城市联赛垒球队(名册上有28名球员)、鲈鱼钓鱼比赛和高尔夫争夺战。

沟通可以减少停机时间。

“在问题导致问题之前,你会听到问题,”琼斯说。 “如果我在工厂的另一端,操作员可能不会提出来。感知到的‘小’噪音可能很重要,我们错过了解决它的机会。但因为我就在这里,他们带来了需要我注意的事情,我可以检查一下。”

其他好处包括比传统大型工厂更快的响应时间,以及维护团队更深层次的所有权和知识。

“这些是我的孩子,”琼斯谈到他所在地区的设备时说。 “我知道这些机器就像我的手背。”

所有这些都有助于最大限度地减少停机时间。大多数工厂区域的正常运行时间超过 90%。当故障确实发生时,影响通常很小。

“我们很快,”Sibley 说。 “如果我们在一个问题上损失 20 分钟,这对我们来说真的非常重要。正是快速反应和反应让我们与众不同。”

加工业务团队负责人 Lance Fulks 与操作员 Heath Dorning 检查发动机。

手动操作

独特的维护方法不会因技术人员而停止。操作员在机器性能和可靠性方面发挥着重要作用。这远远超出了操作员清洁设备和读数仪表的传统全面生产维护任务。

在位于亨茨维尔的 Navistar 工厂,操作员可以承担他们有时间和技能去做的任何维护工作。该工作清单包括预防性、预测性、主动性和反应性维护。

在机械加工业务团队中,计划员 Chris Glasscock(前 Wolverine Tubing Company 员工)每天从工厂的 Avantis.PRO 计算机化维护管理软件系统打印出一份工单清单。他将它们分发给资源负责人,然后由后者将它们交付给技术人员和操作员。

在生产线上运行两台机器之间,操作员每天、每周、每月、每季度和/或每半年执行 PM 工作。他们润滑和润滑、填充液压系统、更换工具、去除金属屑并执行许多额外的预防任务。

工单已完成,交给技术人员签字,然后返回给 Glasscock 在 CMMS 中关闭。

同样,在装配中,操作员进行预测性工作,例如对 DC 工具的扭矩一致性执行审核检查,执行泄漏和压力衰减测试,以及使用超声波工具确认螺栓、多轴和关键接头的完整性。

“从事这项工作的人有责任跟踪数据并查看数据告诉我们什么,”Regula 说。 “我们希望在异常成为问题之前识别它。”

如果发生设备故障,操作员不会喊技术员然后继续休息。如果操作员的技能、经验和课堂培训允许,他或她可能会亲自处理更小的修复并使设备恢复运行。

一般来说,正如 Sibley 所说,“没有规定谁不能这样做。”但是,有一些明确的界限。操作员无法打开电气面板、摆弄自动化设备或在关键任务 IQA(集成质量保证)机器上工作。

位于阿拉巴马州亨茨维尔的 Navistar 工厂每天生产大约 480 台发动机。

“复杂的机器和设备是维护的专长,”Regula 说。 “如果那台机器出现问题,操作员会很快让维护人员来帮助解决问题。这并不意味着操作员被排除在解决问题的过程之外,因为他或她是其中的重要组成部分。流程。这超出了我们对标准装配操作员所了解的知识的期望。”

如果操作员没有在故障中发挥主导作用,他或她将扮演手术室护士的角色。

“您可以从维护人员那里获得指导,”Regula 说。 “它是‘把它固定好’、‘从购物车中拿走那部分’或‘帮我做这个或那个。’”

操作员还通过以下方式使他们的团队内的维护工作更加主动:

-

系统地跟踪停机时间以识别趋势;

-

执行帕累托分析以确定停机时间的最大和最有害的来源;

-

使用八步法找出问题的根本原因;

-

与维护人员合作进行“反向 FMEA”项目。

在反向故障模式和影响分析的情况下,操作员被要求列出所有可能的方式来搞砸一个站、机器等。“操作员知道一切可能出错的地方,”Sibley 说。

流程步骤和产品解决方案(防错设备、软件)到位,以消除失败的可能性。该活动提高了质量、可靠性和生产力,但也可以对安全和人体工程学等方面产生积极影响。

关于航星柴油机 <块引用>公司: Navistar Corporation 的子公司 Alabama LLC 的 Navistar Diesel。

重点工厂: 位于阿拉巴马州亨茨维尔的 NDA 发动机工厂于 1972 年至 1997 年间为发电设备制造商 Onan Corporation 提供了办公场所。该工厂于 1999 年被 Navistar 收购,但已完全被拆除。 Navistar 于 2002 年重新开放了 650,000 平方英尺的工厂进行生产。它目前每周运行 4 天,每天运行 10 小时。周五和周六保留用于必要的维护工作。在 1 英里外建造了一个 300,000 平方英尺的工厂,用于制造“大口径”发动机。生产定于七月下旬开始。满负荷生产时,将雇佣 175 名工人。

工厂雇佣: 非工会员工共计360人(工资75人,285小时),其中维修工42人(小时工36人,设备工程师3人,维修计划员3人)。

植物产品: 该工厂在一条装配线上为九家客户(四家福特工厂和五家 Navistar 工厂)生产 94 款 V6 和 V8 发动机。目前的装配率为每天480个。

仅供参考: 该工厂分为三个主要“业务团队”——装配、加工和制造服务。

学徒

Huntsville 是唯一允许其操作员承担此类维护责任的 Navistar 站点。

“我们尽可能地使用运算符。无论我们能用它们做什么,我们都会,”Sibley 说。 “这就是为什么我们有 36 名维护人员而不是 150 名维护人员的原因之一。我们从来没有走合同维护的路线。那是因为我们一直觉得它的所有权很重要。”

亨茨维尔的技术人员如何看待这一切?

“这里的维护人员以前做过操作工作,所以他们已经看到了围栏的两侧,”Regula 说。 “他们实际上是第一批上线的操作员。他们可以运行所有机器。当我们开始时,我们认为这非常重要。我们希望他们知道操作员所经历的痛苦。他们知道如何像一个人一样思考操作员,知道什么是好的,什么是坏的。”

它也可以追溯到植物的根。

“我们中的许多人来自小公司,在那里你戴了很多帽子,”Sibley 说。 “对于我们来说,建立一家每个人都会戴很多帽子的工厂并不是什么新鲜事。”

Seals 补充道,“有一个目标 - 将引擎从后门取出。无论需要怎样才能实现这一目标,这就是您必须做的。”

事实上,运营和维护之间的界限很模糊。也许没有什么比工厂的维护学徒计划更好的例子了。学徒候选人参加严格的笔试。那些得分最高的人然后去当地三所技术学院中的任何一所,并获得两年制维修技术学位。然后,毕业生必须在工厂工作 8,000 小时作为维修学徒,然后才能获得成为成熟的认证技术人员的权利。

传统上,学徒是装配或加工业务团队中的操作员。希思·本森就是一个例子。从一家碳纤维工厂来到 Navistar 后,他担任了两年的操作员,然后担任了两年的组长(比资源负责人低一个档次)。他在卡尔霍恩技术学院获得了两年制学位,过去 3.5 年一直是学徒。他将在今年晚些时候达到 8000 小时的大关。

“这对我来说是合乎逻辑的一步,”他说。 “这里的操作员为自己做了很多事情。他们诊断问题。他们可以告诉他们机器的情况。我想从事维护工作,因为我对动手工作很感兴趣。通过成为这家工厂的技术人员,我将成为能够应用我所学到的一切。”

仍在寻找最佳实践 <块引用>在 Navistar Huntsville,混合最佳实践一直延续到今天。好主意来自新员工。它们还来自与行业同行的基准关系。

“在持续改进的道路上,你永远不会‘到达那里’。这是一个持续的过程,”助理工厂经理 Mike Regula 说。 “你总是期待明天和更高的水平。为了改进,我们可以做些什么不同的事情?我们可以向谁学习以帮助我们变得更好?”

该工厂定期与阿拉巴马州汽车制造协会的其他成员进行交流,包括丰田、本田和日产。它与尼桑建立了特别好的联系。

“日产一直是开放和共享的,”工厂经理 Chuck Sibley 说。 “我们已经了解他们,他们也了解我们。这有助于我们不在同一个市场直接竞争。”

Regula 补充道,“并非他们所做的一切都适用于我们,但我们绝对可以调整他们的一些最佳实践。”

灵活性带来回报

从人员配置、工作量和职业角度来看,灵活性对于工厂的长期成功至关重要。

汽车业务在数量上具有周期性。组件制造商需要能够根据订单量调整他们的组织。灵活的劳动力有助于工厂避免人手过多或人手不足。您可以根据业务的数量和需求进行调整。

“考虑到我们支持的工厂数量,我们非常灵活,”Sibley 说。 “我们几乎每天都必须不断地改变时间表。我们根本不会冻结我们的生产线时间表。我们与大多数工厂的最大区别在于我们运行各种产品(4.5、6.0 和 6.4 升发动机) , 94 种不同的型号)。我们可能会在早上开始使用 Navistar 巴士工厂的发动机,然后下一个就不同了。我们不在乎。我们可以混合使用。我们会不断更换以支持客户的需求。我们可以非常迅速地做出反应。”

业务团队结构带来的工厂成功的其他衡量标准是:

每单位小时数: “这表明我们是多么有效,”富克斯说。 “如果我们有劳动力但设备没有运行,那么这个数字会变得更大。因此,该指标与运营和维护密切相关。我们希望将这个数字最小化。”

亨茨维尔以单位小时数领先 Navistar 在美国的三个发动机工厂。

准时交货: 该工厂在过去六年中错过了两个订单。这跨越了 650,000 多个引擎。

有缺陷的百万分率: 该工厂的目标是阿拉巴马州的一家日产发动机工厂实现 200 PPM 的质量指标,并正在进一步努力实现 100 PPM 的目标。

正常运行时间: 该指标在过去几年中稳步增长。今天,工厂超过 90%。对于“基础设施”,工厂领导将其归类为电力、压缩空气、冷却系统、废物管理系统以及燃料和润滑系统,正常运行时间超过 99%。

主动与被动维护: 主动维护工作占总工作量的 80%。其中,80% 可定义为预防性维护工作,20% 可定义为预测性工作。

误工事故: 该工厂最近超过了 150 万小时,没有出现误工伤病。

缺勤: 其1.5%的日增长率不到行业平均水平的一半。

员工流失率: 这个数字不到百分之一。

“当丰田在 2003 年来到阿拉巴马州并开始生产发动机时,我们担心他们会失去员工,”Sibley 说。 “然而,我们并没有因为丰田而失去任何人。事实上,我们有来自丰田的人。我认为人们喜欢我们在这里建立的文化。”

以至于该工厂在 2007 年为 56 个新职位投放分类广告时,收到了 1,500 多份申请。

是什么推动了 NAVISTAR 在 HUNTSVILLE 的工厂? <块引用>以下是阿拉巴马州亨茨维尔工厂 Navistar Diesel 的使命宣言:

“我们认识到员工的优势是我们最大的资产,我们相信我们对‘混合最佳实践’和‘授权团队超越预期’的承诺将使产品价值最大化。我们还相信这种方法将促进对员工的信任和尊重。 Navistar Diesel of Alabama LLC 需要的个人才能脱颖而出并被公认为当地首选雇主。”

业务团队,第 2 部分

阿拉巴马州的 Navistar Diesel 在维护、运营和工程方面真正采用了非常规的方法。事实证明,其业务团队结构对 Navistar Corporation 有利,并在竞争激烈的全球电机制造行业中起到平衡器的作用。兄弟 Navistar 工厂已经探索采用一些与操作员参与维护相关的概念。不过,一家工厂将完全遵循蓝图。

阿拉巴马州的 Navistar Diesel 正在对距离不到一英里的第二家工厂进行收尾工作。这座占地 300,000 平方英尺的工厂将于 7 月下旬开始生产,将为牵引拖车生产 11 升和 13 升发动机。满负荷生产时,它将雇用 175 名高度灵活的员工。

“我们将把它作为这个工厂的延伸来运行,”Sibley 说。 “我们的目的是在新工厂中拥有与这株植物相同的 DNA。”

维护工人和工程师通过对在现场购买和安装的所有新设备采用制造设计和维护设计以及可靠性原则,确保成功的基础。技术人员在每台设备的运行中也发挥了主要作用。

“我们希望从过去的所有经验中学习,以帮助我们在现在和将来做出最佳决策,”维护规划师 Glasscock 说。

混合角色。混合最佳实践。 Navistar 正在其业务团队中使用这些来实现重载性能。

无论您来自何种规模的植物或栅栏的哪一侧,这都是特别的。

跨业务部门分享玩具 <块引用>Navistar 柴油工厂拥有三个主要的车间业务团队,负责监督装配、加工和制造服务价值链。实际上,每个公司都作为自己的小型企业运行。即便如此,还是会发生大量的共享和协作。为了维护,这里有一个集中的工具床和一个中央商店,里面有车床、钻床和砂带机等社区使用的物品。

但是,当其中一个业务团队想要投入大量资金购买新的预测性维护工具时会发生什么?

“每个业务团队都有自己单独的维护预算,但作为工厂,我们没有足够的钱购买三种不同的红外摄像机,”制造服务部门的设施资源负责人 Scott Seals 说。 “提议收购的业务部门将带头,但会与其他两个部门密切合作。”

机械加工引领 IR。

“他们与设施和装配部门的人员合作,”工厂经理 Chuck Sibley 说。 “他们问他们,'你会如何使用它?'他们证明了购买的合理性并提出了拨款。谁带头确保其他人参加培训。我们对轴上的激光对中设备做了同样的事情。设施领导了那个。我们购买了设备,然后他们设置谁需要在整个业务团队中接受培训。我们将设备放在婴儿床中,您可以检查一下。”

Seals 说:“每个人都让彼此玩自己的玩具。”

专注于核心 <块引用>

虽然亨茨维尔工厂的领导鼓励多技能、多任务处理的环境,但他们也知道什么时候最好推开。这归结为确定核心能力。

“我们的使命之一是忠于我们的核心竞争力,”工厂经理 Chuck Sibley 说。 "Let's do what we do best - build engines. We farmed out some of the things that we didn't like. The tool crib was one of them. (It's manned on an integrated supply basis by GM Supply Company of Indianapolis.) We didn't want to take away from the resources that we did have. We also farmed out some of our tool grinding. We also have Castrol in here to manage the lubrication system. They do all of the lube analysis, as well."

设备保养维修