轴承分析:排除故障,而不是故障

本文的目的是培养检测和修复问题的心态,而不仅仅是检测故障。我们经常看到轴承完全损坏的例子,以及检测到故障的光谱和振动数据。为此,必须有一个多阶段的方法:必须使用振动监测程序尽早发现问题,维修部门必须采取行动(这可能不是更换轴承;它可能只是润滑问题)。如果更换轴承,必须及时更换。这就是关键。如果改变得太早,人们就会说这个系统有缺陷。如果更改太晚,可能会损坏其他组件,并且可能会破坏可以告诉我们问题所在的证据。目标是积极主动,而不是被动反应。

决策支持系统 SKF Bearing Inspector 旨在为轴承决策过程提供更高的速度、一致性和更高的质量。它应该有助于防止轴承损坏或故障再次发生。与任何基于知识的计算机系统一样,SKF Bearing Inspector 收集有关滚动轴承损坏的所有相关信息和经验——从基本原理到实际工程结果。症状和可能原因之间的因果关系在现实中并不存在,很容易导致错误的结论。这仅仅是因为原因(例如,错误的轴承安装)导致了损坏症状(例如,微动的迹象),而不是相反。从原因到症状的关系建模,其中不确定性附加到“可能的故障状态”,更适合轴承使用寿命期间发生的物理现象。借助最先进的计算智能技术,该方法已被用于程序的开发。

本文将遵循ISO 15243:2004标准作为参考。

问题

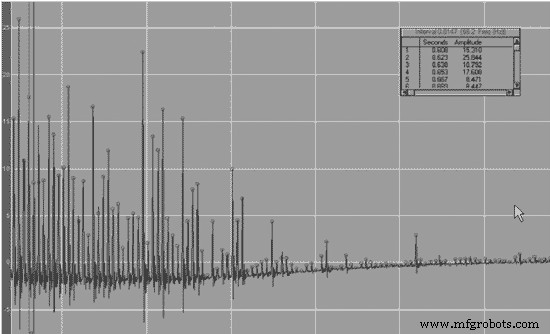

状态监测工具通常用作检测旋转机械中的缺陷或故障模式的一种方式。我们经常使用状态监控工具在我们的维护计划中进行预测,以便随后对我们实际做的事情做出反应。在我们研究如何使用工具来防止故障之前,我们需要了解其中一些流行语,并了解我们需要做什么才能使用收集到的数据。还必须有一个策略来确定收集什么以及如何将数据转化为有效信息。以轴承为例(下图):我们是否在检测问题方面做得很好,还是只是检测到故障?你可以说我们阻止了机器的灾难性故障,但原因是什么,我们可以防止它再次发生吗?

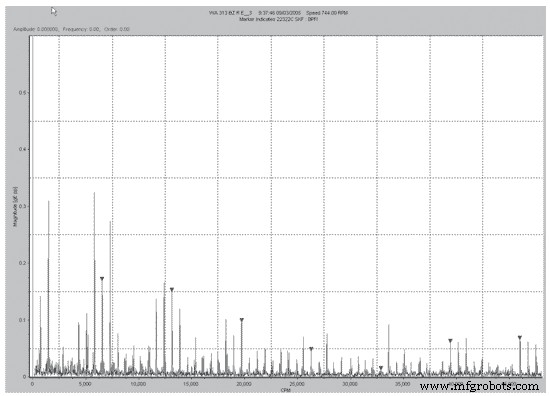

图 1. 轴承的包络频谱

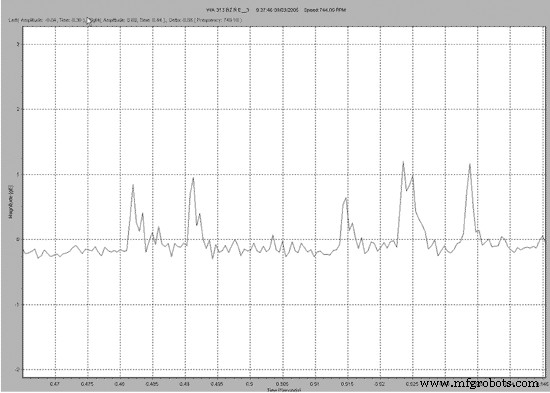

图 2. 轴承波形

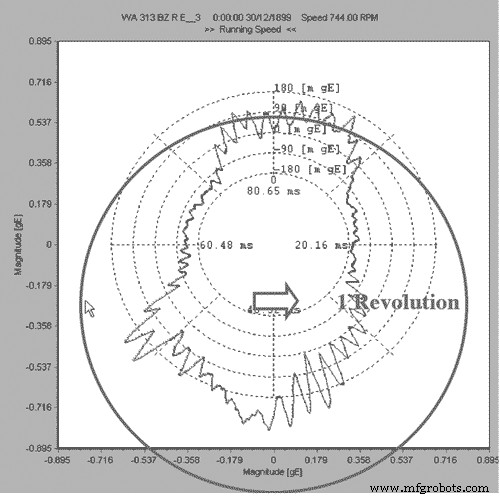

图 3. 轴承的周期时间分析

这个轴承已经失效了很多次,但所做的只是更换轴承,这是一项非常昂贵且耗时的工作。通过获取数据的时间块,可以连接两端以在剖面图中显示数据。这个时间块代表轴承旋转一圈。然后使用由 1 rpm 的时间长度设置的虚拟触发器对数据进行时间同步平均。该数据现在清楚地表明,该轴承中有两个载荷区,最终会导致内圈和保持架产生应力,从而发生故障。检查了期刊,发现是椭圆形的;然后对其进行加工并正确安装轴承。轴承一直在使用,没有出现任何问题。

根本原因故障分析和主动维护有效。在功能故障发生之前使用这些技术很重要。关键是解决问题,而不是失败。

润滑

当轴承的润滑开始失效时,通常会导致振动、噪音或声发射增加。润滑管理制度通常基于听取轴承的意见。这可以工作,但到目前为止,最好的方法是根据工程单位对数据进行趋势分析。以下趋势显示了轴承在润滑时发生的情况。

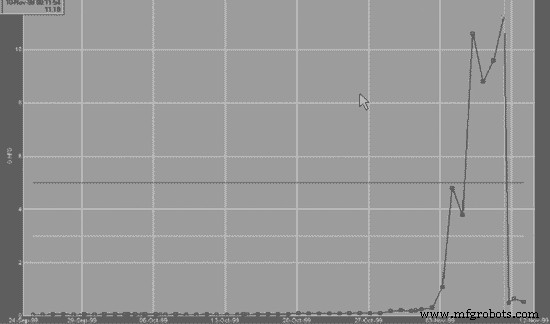

图 4.

可以看出,它显然解决了问题,但振动的程度却再也没有恢复到问题之前的水平。润滑后油位增加是由于油脂中仍有小颗粒碎屑。时间波形数据是在轴承润滑过程中获取的。可以明显看出问题已经被润滑隐藏了。

图 5.

轴承失效模式分析的决策支持系统

从滚动轴承损坏和故障中获取洞察力和信息对于 SKF 及其客户具有战略重要性。 SKF 工程师可以通过名为 SKF Bearing Inspector 的基于 Web 的决策支持系统访问收集到的有关轴承损坏的知识。结合轴承缺陷模式如何在状态监测系统中出现的知识,可以大大增强根本原因故障分析。

决策支持系统 SKF Bearing Inspector 旨在为轴承决策过程提供更高的速度、一致性和更高的质量。它应该有助于防止轴承损坏或故障再次发生。与任何基于知识的计算机系统一样,SKF Bearing Inspector 收集有关滚动轴承损坏的所有相关信息和经验——从基本原理到实际工程结果。

当前的基于知识的系统受益于 1980 年代开发的专家系统的经验,尽管这些系统在推理能力和计算机能力方面存在重大缺陷。这些系统通常被构建为决策树,从症状到可能的原因。症状和可能原因之间的因果关系在现实中并不存在,很容易导致错误的结论。这仅仅是因为原因(例如,错误的轴承安装)导致了损坏症状(例如,微动迹象),而不是相反。从原因到症状的关系建模——其中不确定性与“可能的故障状态”相关——更适合轴承使用寿命期间发生的物理现象。借助最先进的计算智能技术,该方法已被用于程序的开发。

知识体系

在一个知识系统中,人们通常将知识建模与某种知识表示和推理原理区分开来,以推导出解决问题的能力。关于知识表示,存在多种形式,例如:

案例: 在案例中可以找到许多轴承故障的经验。不幸的是,许多实际案例没有得到很好的记录,并且关于记录的参数或故障模式结论不存在统一性。然而,示例案例可用于建模或验证其他知识表示。

规则: 可以概括观察到的症状和可能的原因之间的 if-then 规则。然而,这是不合适的,因为不同的原因可能会产生相似的结果,表现为相似的症状。

人工神经网络: 症状和原因之间的数学关系可以通过使用示例失败案例推导出来。但是,没有足够数量的歧视案例来做到这一点。此外,系统用户需要额外的解释,而不是没有这种解释的“黑箱”人工神经网络关系。

概率网络: 基于轴承失效理论和经验,可以推导出视觉网络,其中节点通过因果关系连接。此外,概率被分配以指示这些关系的弱点或强度。通过从条件到观察引入正确的因果关系,这种知识表示最适合轴承故障诊断问题。轴承损坏和故障的分析主要是一项诊断任务。想象一个病人带着特定的抱怨去看医生。医生首先向患者询问具体的身体和生活方式参数,例如体重、吸烟等(条件)。根据这些信息,医生对可能的疾病(失败模式)做出假设。医生通过进一步询问和检查患者(症状)来验证或拒绝这些假设。损坏或故障分析的过程类似于医生的方法。一个正确的诊断,有两个推理步骤:

- 假设生成是根据数据生成可能失败的假设。例如,医生开始提出问题以了解(假设)可能出现的问题。

- 验证或拒绝假设。对生成的假设进行一一调查验证或拒绝。例如,医生通过进行特定的医学检查(血压、心率等)来开始调查最可能的疾病。

使用概率网络,通过前向和后向概率计算实现两步推理。

更多关于概率网络

概率网络是一种视觉网络,其中节点通过因果关系连接,并应用概率计算。轴承失效分析网络有四个节点类别:条件、内部机制、失效模式和观察到的症状。条件代表轴承运行的条件。例如速度、轴承类型、载荷、温度、安装细节、环境因素等。内部机制代表运行过程中发生的物理现象,如润滑、油膜破裂、滑动接触等。故障模式代表故障类型,如表面下引发的疲劳和微动腐蚀。

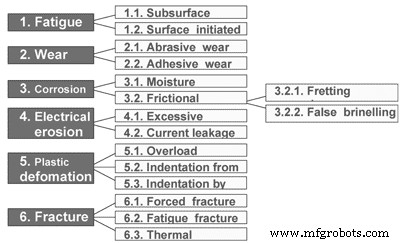

表 1 列出了各种故障模式。观察到的症状代表轴承内外可观察到的现象,包括变色、剥落、生锈等。大约150个节点通过轴承应用条件、隐藏机制、物理故障模式和观察到的症状之间的因果关系连接起来。在网络建模中,使用了各种信息源。除了定义节点之外,还开发了因果关系和概率,以及包括示例和图片在内的解释文本(针对每个节点)。系统共收录约250张图片。

图 6. ISO 15243:2004

图 7.

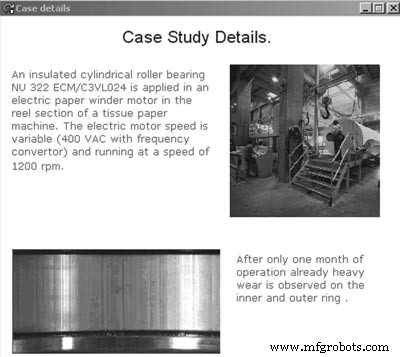

轴承检验员的案例研究

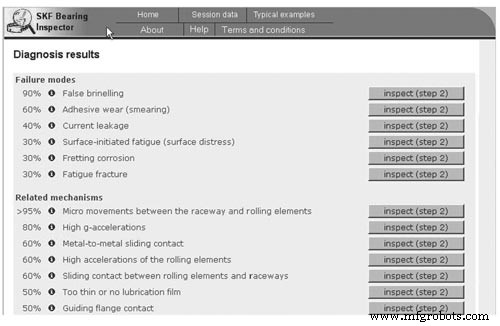

Bearing Inspector 包含几个位于“典型案例”下的常见轴承损坏案例。这些可用作培训材料来演示轴承检查员如何支持轴承损坏调查的分析。一个例子是造纸厂中的电动机。在这种情况下,电绝缘圆柱滚子轴承 NU 322 ECM/C3VL024 用于卫生纸机卷轴部分的卷纸机的电动机。电动机速度可变(400 VAC,带变频器),运行在 1,000 到 1,500 min-1 之间。然而,仅运行一个月后,内圈和外圈就出现严重磨损。在 SKF Bearing Inspector 中加载示例案例设置所有已知的应用条件(步骤 1)。

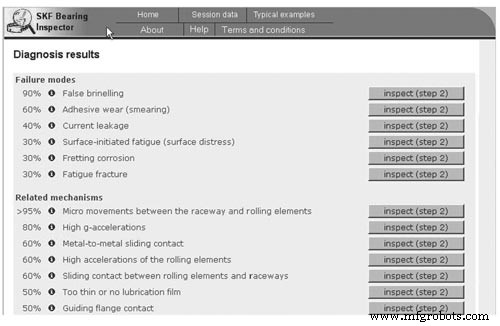

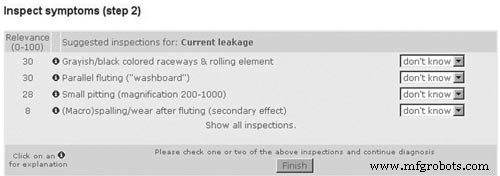

基于这些应用条件计算可能的故障模式的第一个假设。在分析的这一点上,Bearing Inspector 给出了很可能出现假压痕、粘着磨损和电流泄漏。乍一看,漏电和假压痕似乎不太可能,因为机器使用绝缘轴承,并且所有机器都用橡胶垫正确支撑。然后,用户必须通过检查故障症状的轴承来执行分析的第二步。单击“检查”会显示与所选故障模式最相关的损坏症状列表。

首先检查轴承是否有假压痕。因为没有发现可以验证假压痕的浅凹陷,所以拒绝这种故障模式。分析继续检查粘着磨损的症状。也没有发现与粘着磨损有关的症状。最后,通过检查漏电现象,放大滚道表面后发现存在小点蚀。这验证了电流泄漏故障模式。随后,客户确实发现了绕线机结构中的接地问题,导致漏电。

图 8. 示例 Step 1:通过加载电机绕组数据以及其他轴承类型、涂层、速度等来填充应用条件。详细信息和示例在信息按钮下提供。

图 9. 示例 Step 2:Bearing Inspector 根据目前的信息给出初步诊断;包括置信因素。

图 10. 示例 步骤 3:检查电流泄漏故障模式的症状。跑道表面经过检查和放大后,确认有小点蚀。信息按钮下提供了几个示例。

图 11. 最终诊断示例:结果基于提供的应用条件(步骤 1)和轴承系统检查(步骤 2)。列出了最相关的故障模式和相关的内部机制。结果可以打印为 Microsoft Word 文档或 HTML 报告。

不是调查所有可能的观察结果和未填写的条件,而是建议最相关的,这取决于需要调查的故障假设(或内部机制)。换句话说,这些是对故障假设具有最大辨别力的应用条件或观察结果。区分效果由数学度量决定。

对于所有可能未填写的条件或观察,此度量在 0 到 100 之间缩放。插图中给出了一个示例。最终,通过调查应用条件和观察结果,确定和排序失败假设和内部机制的可能性。这些然后形成轴承损坏分析的结论。该系统进一步扩展了可以帮助用户的各种功能。提供了一个包含用户说明的简单文件以供入门。会话数据控制可用于会话数据存储和检索。此外,在标记为“典型示例”的文件中,可以引导用户完成程序的应用。为方便起见,可以生成 Microsoft Word 或 HTML 格式的详尽报告,包括相关条件、观察结果和故障模式概率。

结论

Bearing Inspector 满足了对轴承损坏和故障调查的快速、更一致、高质量的决策过程的需求。 SKF 工程师可以使用这个支持 Web 的系统来支持客户进行轴承损坏和故障调查。它可以帮助确定轴承是如何发生故障的,因此,如何确保相同的故障不会再次发生。然后应使用这些故障模式来确定如何配置基于振动的状态监测程序。

设备保养维修