高进给立铣刀的秘密力学

高进给立铣刀是一种高效铣削 (HEM) 工具,具有专门的端部轮廓,允许该工具利用切屑变薄来显着提高进给率。这些工具旨在以极低的轴向深度进行操作,以便沿着底部轮廓的弯曲边缘进行切割动作。这允许发生一些不同的现象:

- 低导程角导致大部分切削力轴向传递回主轴。这相当于减少了偏转,因为将刀具推离其中心轴的径向力要小得多。

- 底部边缘的延伸弯曲轮廓会产生切屑变薄效果,从而实现激进的进给率。

高进给立铣刀的低导程角

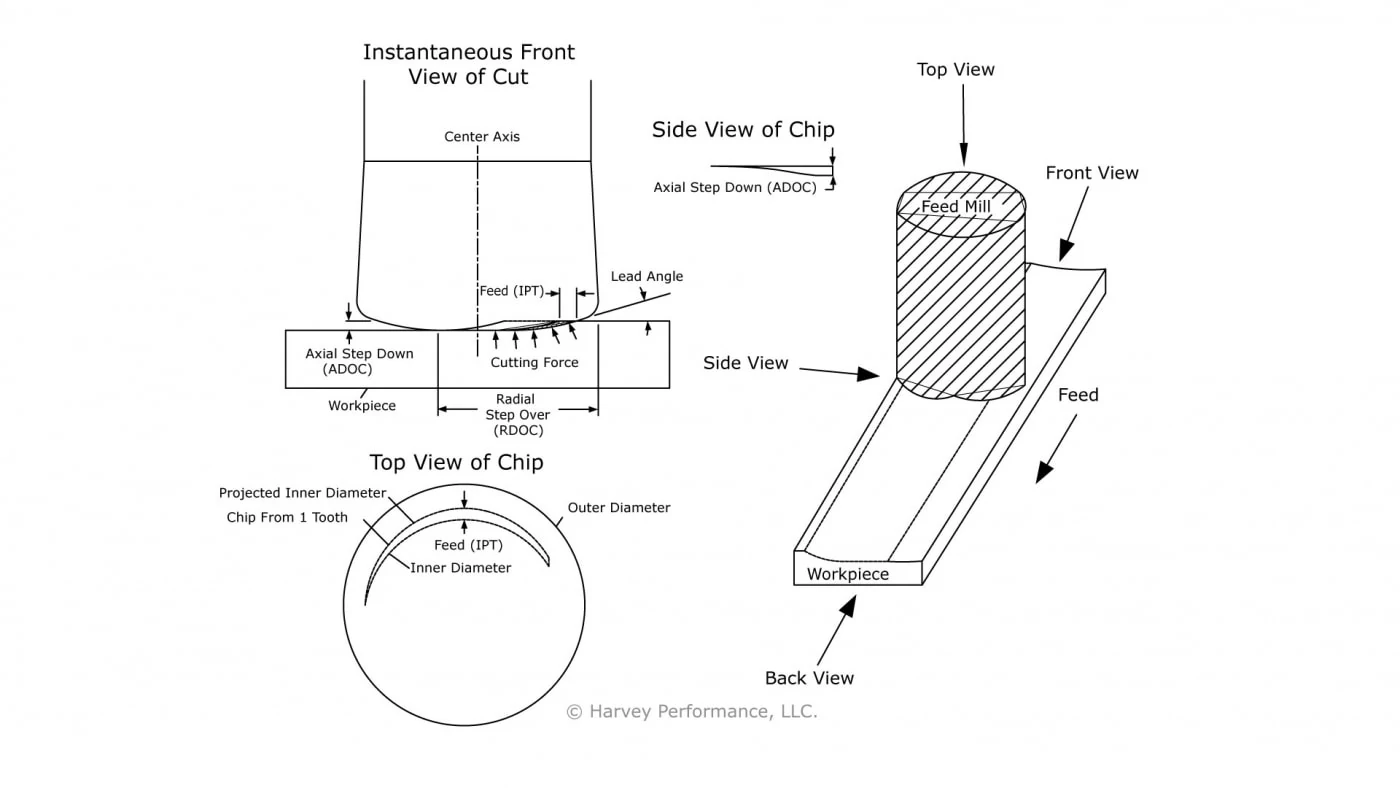

如下图 1 所示,当高进给立铣刀正确啮合工件时,低导程角与低轴向切深相结合,将大部分切削力沿刀具中心轴向上传递。较小的径向力允许使用更长的伸展范围,而不会产生会导致工具故障的颤振的不利影响。这有利于需要少量径向力的应用,例如加工薄壁或深型腔轮廓加工。

饲料厂具有激进的进给率

图 1 还描绘了在正确的粗加工刀具路径中形成的切屑的瞬时快照。请注意切屑(由对角线标记)在接近工具中心轴时是如何变薄的。这是由于底部边缘的弯曲几何形状。由于这种切屑变薄现象,必须增加刀具的进给量,使刀具积极参与切削,不与工件摩擦。摩擦会增加摩擦力,进而提高切削区周围的热量并导致刀具过早磨损。由于该刀具需要增加切屑负载以保持可行的切削刃,因此该刀具被命名为“高进给铣刀”。

由于底部边缘的弯曲几何形状引起的其他现象

底部边缘的弯曲几何形状也允许发生以下动作:

- 将可编程半径添加到 CAM 刀具路径

- 在面对操作过程中形成扇贝

- 与 HEM 粗加工相比,在槽加工应用中产生的不同形状的切屑

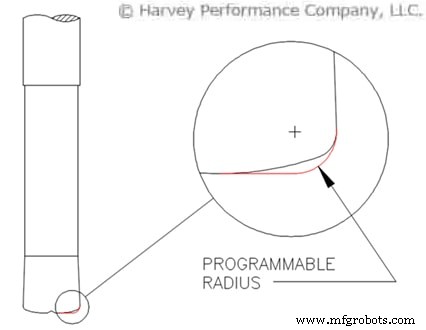

可编程半径

Helical Solutions 的高进给立铣刀采用双半径底刃设计。因此,某些 CAM 软件无法轻松地编程精确的轮廓。因此,为了便于积分,使用了理论半径。只需编写一个圆角刀具路径,并使用尺寸表中的理论半径(见下图 2)作为拐角半径。

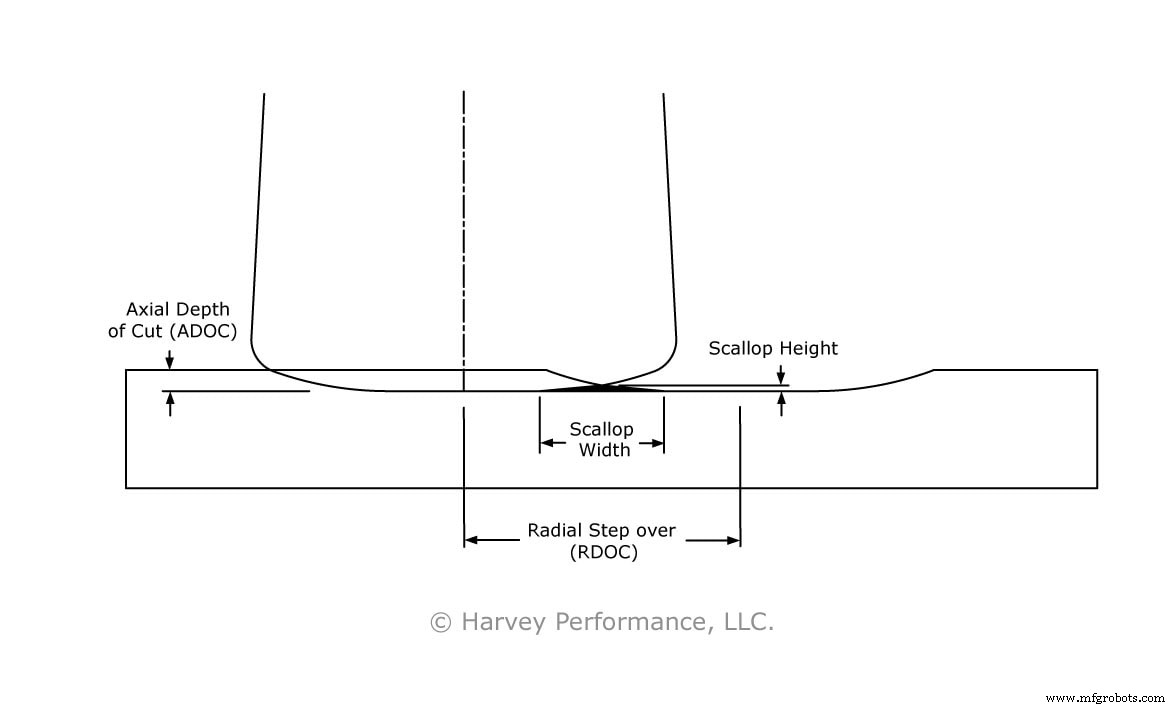

管理扇贝

扇贝是由具有弯曲轮廓的切割工具留下的材料的尖端。决定扇贝高宽的三大因素是:

- 轴向切深

- 径向切削深度

- 底边曲率或导程角

下面的图 3 描绘了典型粗加工的扇形轮廓,其中径向步距为 65%,轴向切深为 4%。阴影区域表示经过 2 次粗加工后留下的扇贝,并平行于刀具路径。

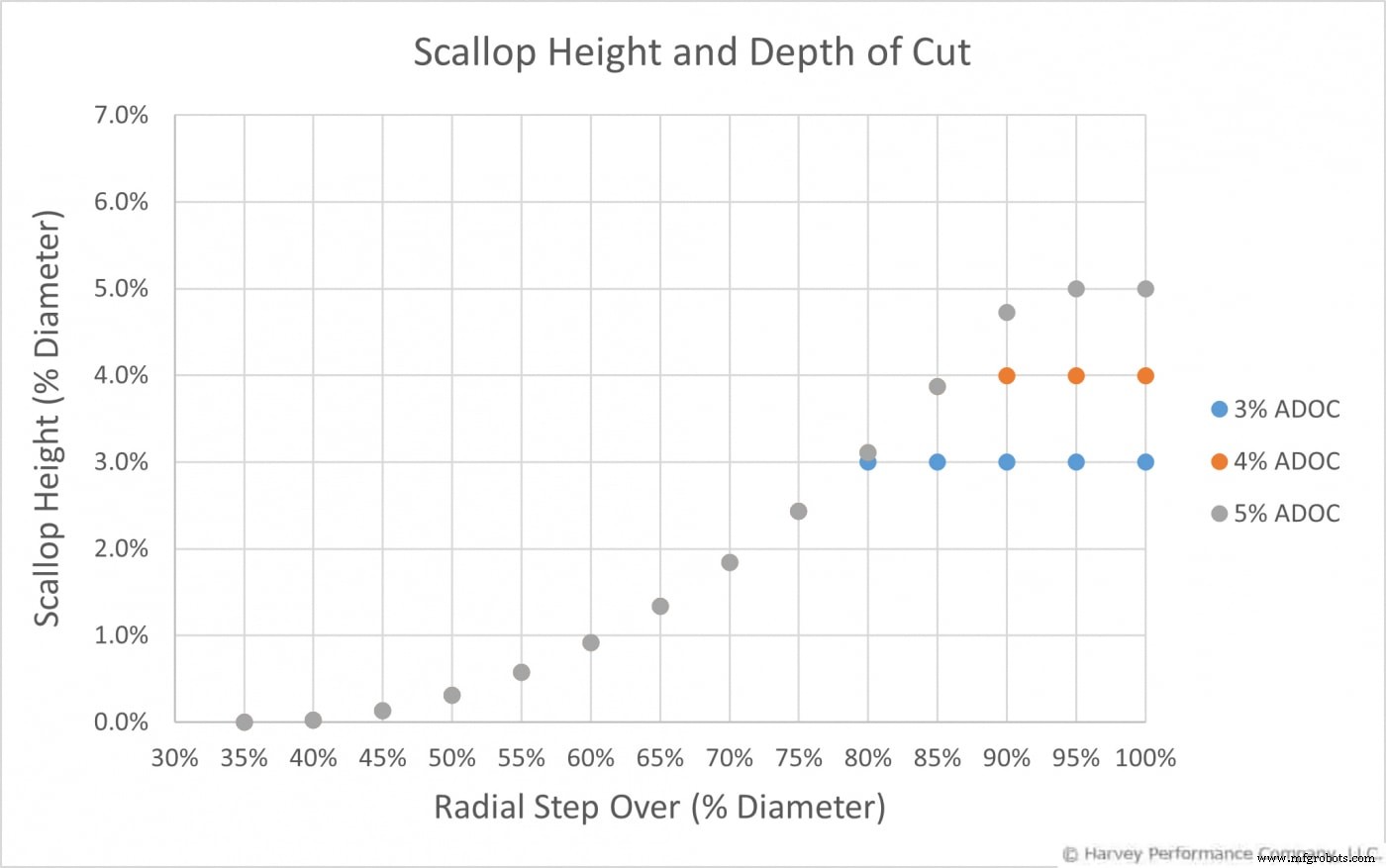

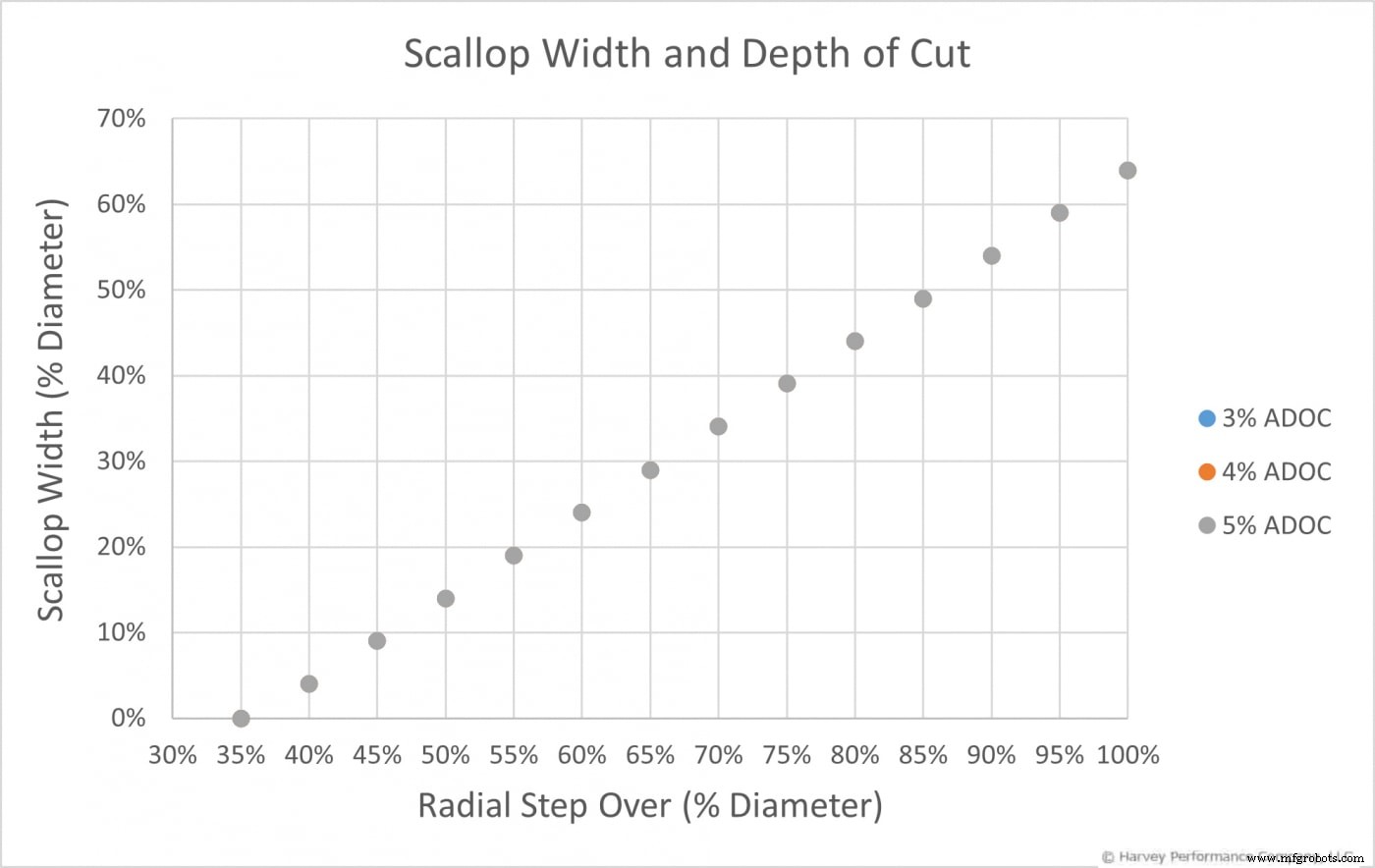

图 4 和图 5 显示了径向和轴向切削深度对扇贝高度和宽度的影响。这些数字应在图 3 的上下文中查看。使用按直径计算的百分比而不是标准测量单位来表明可以在任何工具尺寸下预测这种影响。图 4 显示,当刀具被编程为径向步距在 35% 和 40% 之间时,扇贝开始形成。高度呈指数增长,直到在轴向切削深度处达到最大值。图 5 显示径向步距与扇贝宽度之间存在线性关系。只要 ADOC 和底部切削刃的曲率半径保持一致,扇贝宽度和轴向切削深度之间没有关系。

从图 4 和图 5 中,我们得到以下扇贝尺寸方程。

关于这些方程的注释:

- 这些公式仅适用于 Helical Solutions 高进给立铣刀

- 这些方程是近似值

- 达到轴向切深后扇贝高度方程不准确

- RDOC 以直径百分比表示(0.55 x 直径、0.65 x 直径等)

高进给立铣刀底刃的曲率

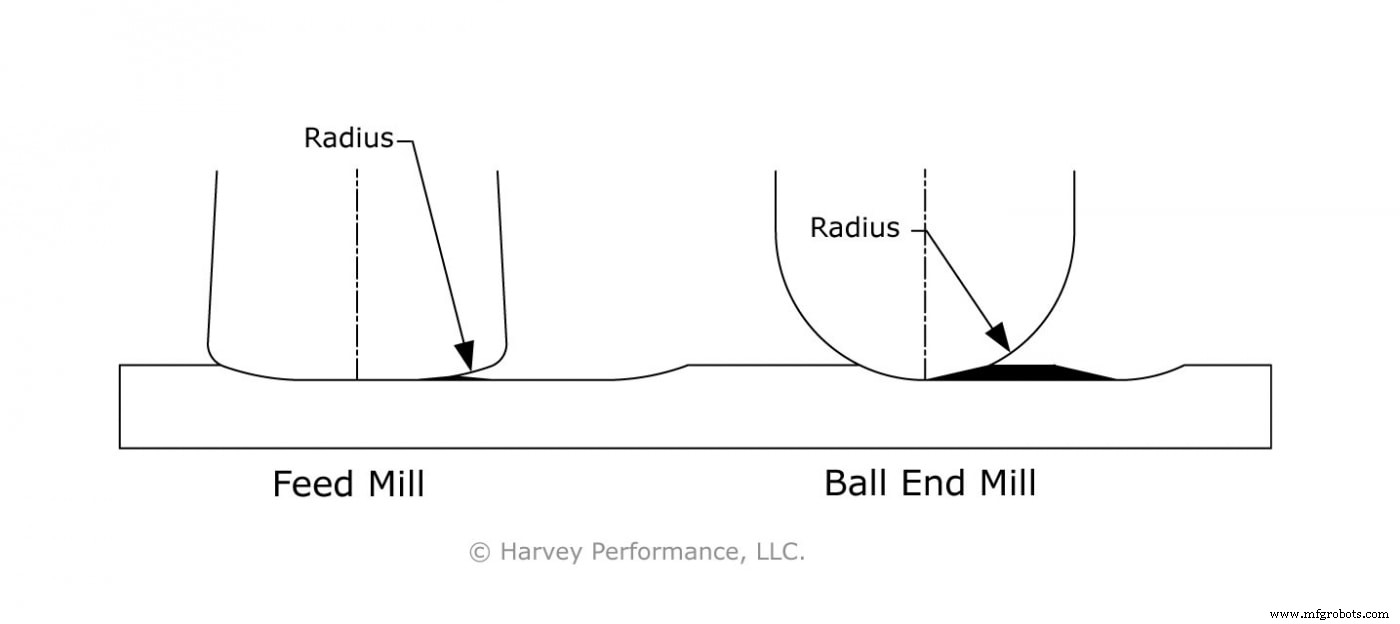

曲率半径越小,扇贝的高度就越大。例如,与使用相同刀具路径编程的球头立铣刀相比,Helical Solutions 高进给立铣刀底部切削刃的较大部分半径将留下更小的扇贝。图 6 显示了具有相同径向和轴向切削深度的球头立铣刀和高进给铣刀的并排比较。球头立铣刀的扇形宽度和高度明显更大,因为它的曲率半径更小。

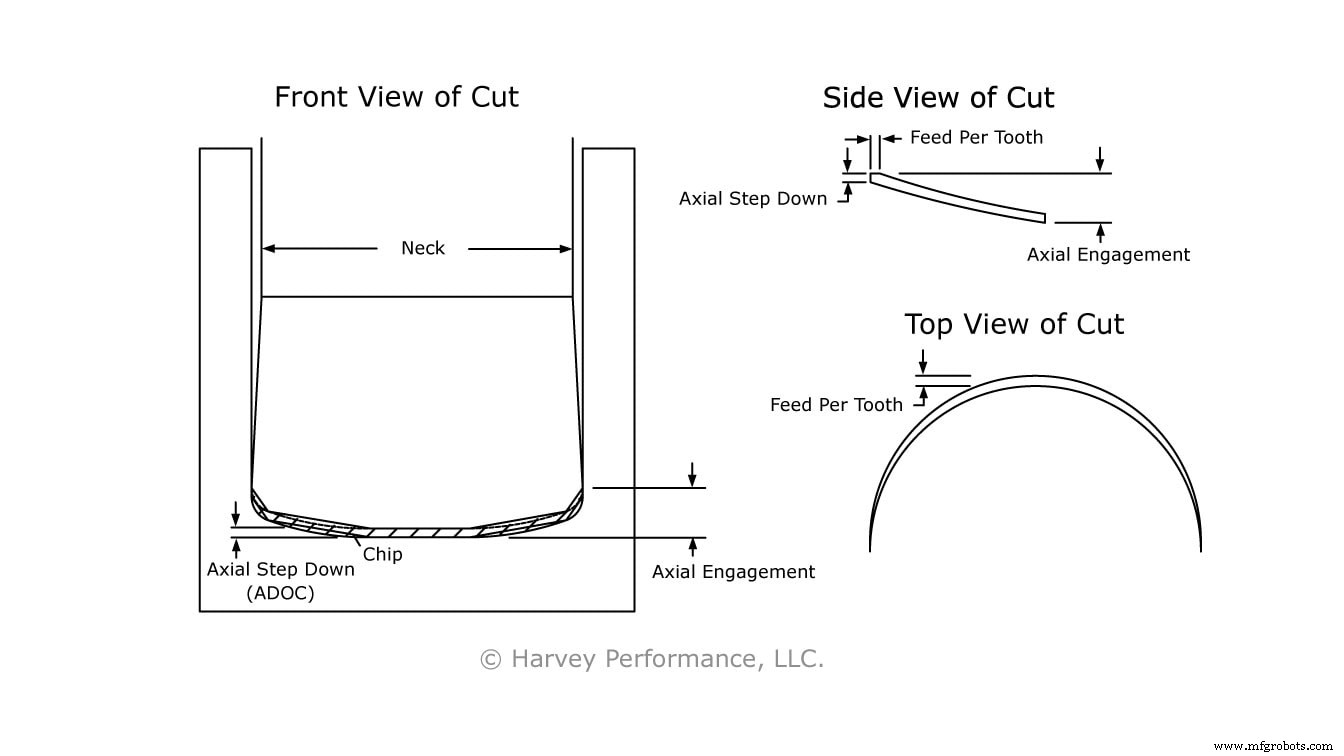

全插槽

开槽时,由于底部切削刃的大部分被啮合,进给速度相对于粗加工应大大降低。如图 7 所示,轴向下降不等于轴向接合。一旦接合到一个完整的槽中,芯片就会变成一个复杂的形状。从侧面观察切屑时,您可以看到刀具在某一时间点并未切削整个轴向啮合。切屑沿着以刀具底部边缘形式切割的槽上的轮廓。由于这种现象,切屑下降到槽的最低点,然后沿着侧面回到轴向接合的最高点。这会产生细长的切屑,会堵塞刀具的小凹槽,导致刀具过早失效。这可以通过降低进给速度和增加操作中使用的冷却液量来解决。

总而言之,刀具底部边缘的曲线轮廓允许在高进给铣削时实现更高的进给率,因为其低主偏角会产生切屑变薄效应。这种低导程角还可以轴向而不是径向分配切削力,从而减少普通立铣刀在相同条件下可能遇到的颤振量。机械师必须小心,因为弯曲的底边也允许形成扇贝,在使用一些 CAM 包时需要可编程半径,并且开槽几乎没有粗加工操作那么高效。

数控机床