硅纳米结构阵列在 6 英寸单晶和多晶太阳能电池中的应用

摘要

在这项研究中,我们采用改进的溶液处理金属辅助化学蚀刻 (MacEtch) 方法在 6 英寸单晶和多晶晶片上制造均匀的硅纳米线 (SiNW) 阵列。此外,改进后的 MacEtch 可以应用于各种晶体取向晶片。 SiNW 阵列长 470 nm,密度高;它们在 300 到 1100 nm 的宽波长范围内表现出良好的光学捕获效果和远低于 6% 的反射率。对于具有适当均匀性的金字塔/SiNW 单晶晶片,改进后的 MacEtch 的反射率没有差异;从中心到其他位置的平均增量在 22% 以内。 SiNW阵列的有效寿命较低,因为较高的表面态会导致较高的表面复合。

最后,我们将多晶硅片制成具有 MacEtch SiNW 纹理的 Al-BSF 太阳能电池器件,平均功率转换效率为 17.83%,高于标准酸纹理太阳能电池器件。因此,改进后的MacEtch概念适用于光伏行业的商业化批量生产。

介绍

近年来,硅纳米结构的光学性质由于其优异的光捕获效应而引起了极大的关注,这导致低反射并同时保持高吸收。这种效应在平面硅中是找不到的。硅纳米结构可应用于二极管[1、2]、生物传感器[3、4]、太阳能电池[2、5、6、7、8、9、10、11、12、13]等。此外,一位研究人员将纳米结构近似为抗反射层,以解释它们的光捕获效应 [12]。因此,硅纳米结构可以替代传统的昂贵制造的抗反射层。

许多科学文献研究了硅在氟离子溶液中的电化学特性 [13, 14] 并利用金属辅助方法在溶液中制造纳米结构,使过程简单快捷。因此,我们采用溶液处理的金属辅助化学蚀刻来制造硅纳米结构 [15]。与分子束外延 (MBE) [16]、激光烧蚀 [17]、化学气相沉积 (CVD) [18] 和反应离子蚀刻 (RIE) [19] 不同,它们是高真空和高能量依赖的,金属辅助化学蚀刻可以降低制造成本,并且可以在室温下进行加工。

此外,金刚石线锯(DWS)多晶硅片已广泛应用于太阳能行业以降低制造成本,导致硅片表面光亮,难以通过传统的酸纹理保持适当的反射率。一些研究人员使用带有额外添加剂的酸性质地 [20]。此外,还研究了用于降低反射率的铝背表面场 (Al-BSF) 太阳能电池的 RIE 纹理化方法 [21]。

利用金属辅助化学蚀刻法制备硅纳米结构,我们可以控制溶液中氧化剂的浓度来确定硅纳米结构的蚀刻方向,并控制金属的沉积图案,以达到纳米结构所需的纵横比[14, 15]。表面取向和掺杂水平也会影响SiNW的形成[22]。

因此,采用溶液处理的金属辅助化学蚀刻制备硅纳米结构具有成本低、工艺简单、结构可控等优点。也就是说,它非常适合商业实际应用。然而,在文献中,溶液处理金属辅助化学蚀刻形成硅纳米结构仅适用于小面积(例如,≤ 4 × 4 cm 2 ) [9, 22, 23]。因此,本研究主要针对 6 英寸晶圆的均匀性问题。我们探索了一种新方法并研究了通过改进的金属辅助化学蚀刻方法在具有非常高的均匀性和低反射的商用 6 英寸 P 型单晶和 p 型多晶晶片上成功制造硅纳米结构的机制。我们还研究了纳米结构的形态和光学特性,以进一步证明它们在未来面向工业的商业应用中的潜力和可行性。

最后,一个 6 英寸 DWS 多晶 p 型纳米结构硅晶片受到合成 p-n 结铝背表面场 (Al-BSF) 太阳能电池的影响。此外,我们将太阳能电池性能与酸织构参考晶片进行了比较。

对于太阳能电池电流密度-电压特性测量,器件在 1 太阳光下照射 AM1.5G 100 mW cm −2 使用太阳模拟器 SUN 2000, Abet Technologies, Inc. 并使用 Keithley 2400 源表测量。使用 LEO 1530 场发射扫描电镜观察 SiNW 阵列纹理的扫描电子显微镜 (SEM) 图片。 SiNW 阵列的光学反射率使用带有积分球的 JASCO V-670 UV-V 分光光度计测量。采用Semilab μ-PCD WT-2000测量SiNW阵列少子寿命映射。

实验方法

MacEtch 形成硅纳米线阵列 (SiNW) 的机制

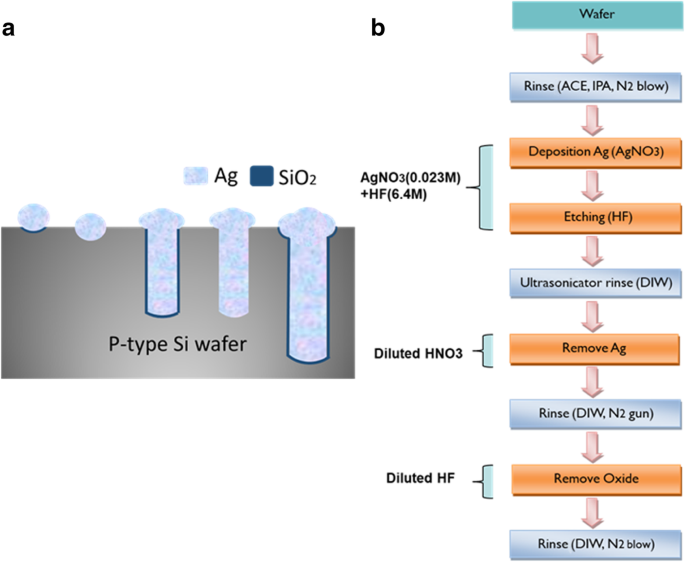

MacEtch 的方法和工艺流程如图 1a 所示。蚀刻液含有硝酸银(AgNO3)和氢氟酸(HF); Ag + 由于 Ag + 的电子负性,从 Si 中获取电子,然后将 Si 氧化成 SiO2 比 Si 大。此外,彭等人。 [24] 定性比较了五种金属的电化学势,发现 Ag + 的电化学势 大于 Si 的价带。因此,Ag + 将倾向于将空穴转移到 Si 并还原为 Ag。换句话说,Ag + 将从 Si 中获取电子并减少自身 [24]。因此,还原的Ag沉积在Si表面,表面被氧化成SiO2。随后,稀释的 HF 用于去除氧化物。因此,沉积Ag的区域经历各向异性蚀刻,然后形成SiNW阵列[22]。

<图片>

MacEtch 方法原理示意图(a )。 MacEtch方法的工艺流程(b )

SiNW 的制造

实验中,6英寸156×156mm 2 使用电阻率范围为 0.5–3 Ω-cm(厚度 180 + 20/-10 μm)的 mm P 型 (100) 单晶金字塔纹理晶片和 p 型多晶切割晶片。金字塔的尺寸范围从 1 到 10 微米。对于在 6 英寸晶圆上制造硅纳米结构,利用了 MacEtch 的溶液工艺。工艺流程如图 1b 所示。首先,将晶片分别浸入丙酮、异丙醇和去离子水 (DIW) 中,并在超声波浴中清洗 3 分钟,然后用氮气吹干。随后,将晶片在室温下以 0.6 g:36 ml:120 ml 的比例浸泡在 AgNO3、HF 和 H2O 的水溶液中 3 分钟 19 秒以蚀刻 SiNW 阵列 [13]。根据蚀刻条件,AgNO3和HF的水溶液浓度分别为23 mM和6.4 M。

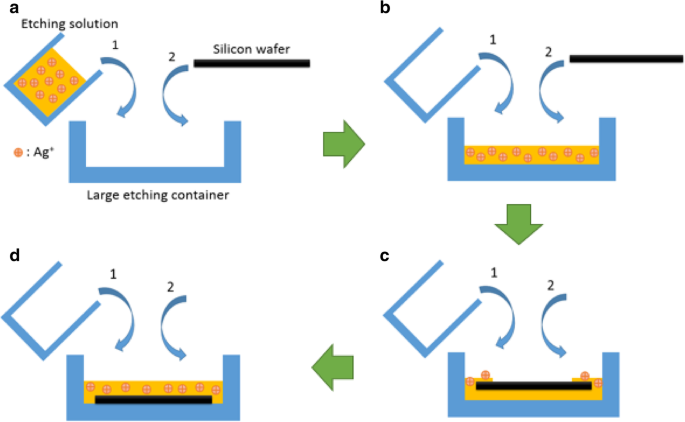

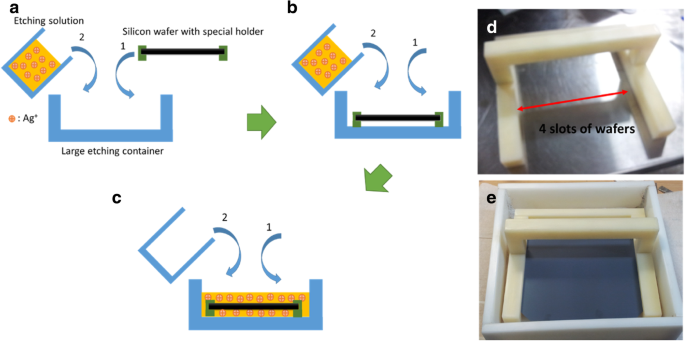

当使用 MacEtch 方法在 6 英寸硅晶片上形成 SiNW 时,需要考虑额外的物理影响,以确保均匀的大规模 SiNW 阵列。随后,比较了两种制造方法。对于方法1,先将定量的MacEtch蚀刻液倒入大蚀刻容器中,然后将晶圆放入装有MacEtch溶液的大蚀刻容器中,这也是小面积晶圆蚀刻的传统方法(<4× 4 厘米 2 ) [9, 22, 25] 如图2所示。对于方法2,采用经过特殊设计的支架的改进蚀刻方法用于大尺寸晶圆,以实现大规模均匀的硅纳米结构,减少蚀刻不均匀性随着晶圆尺寸的增加,支架可以放置4片6英寸晶圆,其工艺流程如图3所示。图中数字1和2分别代表放置蚀刻液和硅片的顺序, 装入大容器中。然后,将晶片浸入稀释的硝酸 (HNO3) 溶液中 1 分钟以去除其余的银枝晶。最后,将所有样品在稀释的HF溶液中浸泡1分钟以去除表面氧化物,然后用氮气吹干。

<图片>

方法 1 (a) 的 MacEtch 步骤示意图 –d )

<图片>

方法 2 (a) 的 MacEtch 步骤示意图 –c )。与特殊持有人的照片 (d , e )

6 英寸 Al-BSF 太阳能电池的制造

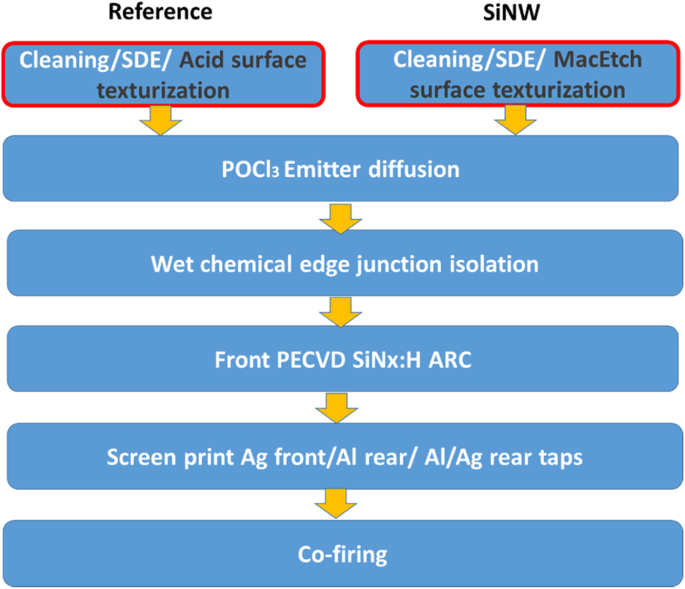

在 Al-BSF 太阳能电池制造方面,我们选择多晶 (mc-Si) 硅片。晶圆电阻率为2Ω-cm,厚度为180μm,面积为156×156mm 2 的大小。图 4 显示了 Al-BSF 电池工艺流程,供参考和 SiNW [26]。

<图片>

用于参考和SiNW太阳能电池的传统工业丝网印刷全面积铝背表面场(Al-BSF)的制造工艺流程

晶片用去离子水(DI 水)、丙酮(ACE)、食人鱼溶液(H2SO4:H2O2)和异丙醇(IPA)清洗 5-10 分钟,用 20 wt% KOH 进行锯损伤蚀刻(SDE) 60 ℃ 7 min,以标准HF/硝酸/乙酸(HNA)酸溶液按1:3:5的体积比混合5 min,作为参照组。

另一个测试组通过“MacEtch 形成硅纳米线阵列 (SiNW) 的机制”部分中描述的 MacEtch 形成 SiNW,POCl3 在 850 °C 下扩散 30 分钟以形成 N+ 发射极层,深度为 0.3 mm。前表面。 75 Ω/sq 的薄层电阻。在扩散过程之后,我们将硅片浸入稀释的 HF 中 5 分钟以去除磷硅玻璃 (PSG)。薄膜厚度约 70 nm SiNx:H 层由等离子体增强化学气相沉积 (PECVD) 形成,用于抗反射涂层和钝化,金属化使用标准银浆和铝浆丝网印刷方法,正面银和背面铝电极,并依次共烧。总共有两组正在进行中。

结果与讨论

在 6 英寸 Si 衬底上实现均匀 SiNW 阵列的方法

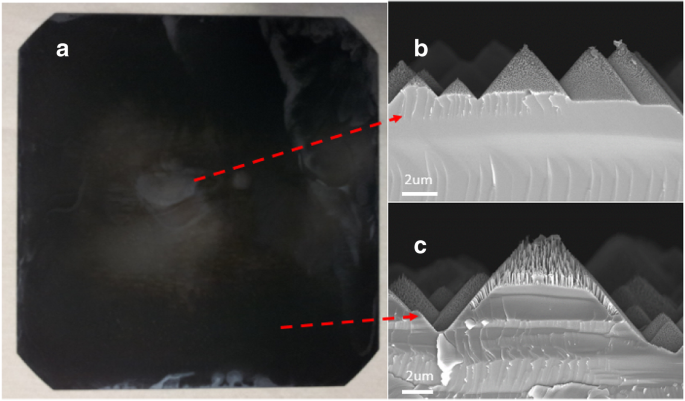

对于方法1,当将定量蚀刻溶液倒入大容器中并将晶片放入溶液中时,定量银离子首先均匀分布在大容器中,如图2b。然而,当将大晶片放入蚀刻液中时,蚀刻液会产生阻力。这种力会导致蚀刻溶液不会立即均匀分布在晶圆表面,而是从晶圆的边缘和角落缓慢扩散到其中心,如图 2c 所示。此时,Ag + 溶液中的 开始与晶片的角和边缘区域发生反应,导致溶液的 Ag + 浓度降低,然后导致晶片蚀刻不均匀。后来,尽管 Ag + 的剩余浓度 在溶液中,它均匀分布在用于蚀刻的硅片顶部,如图 2d 所示,无法获得均匀的 SiNW 阵列。图 5a 中显示了由方法 1 制造的 SiNW 阵列的结果,表明 SiNW 不均匀。通过SEM研究晶片的中心和角落,如图5b,c所示。 SEM图片都是相同的放大倍数。该晶片已经包含高度范围为1 到10 μm的金字塔结构,因此研究了通过MacEtch方法在金字塔上形成的SiNW结构。晶片中心周围的 SiNW 阵列如图 5b 所示。仅形成了几个 SiNW 阵列。另一方面,晶片角附近的 SiNW 阵列如图 5c 所示。 SiNW 结构的深度增加。因此,通过肉眼或SEM图像的观察和分析表明,方法1形成的SiNW阵列的均匀性较低。

<图片>

SiNW结构由方法1形成。a 具有 SiNW 结构的 6 英寸晶圆的顶视图。 b 晶片中心的 SiNW 结构的 SEM 截面图。 c 圆片角部SiNW结构SEM截面图

方法一中,Ag+首先开始与晶圆的角部和边缘发生反应,导致溶液中Ag+的浓度降低,进而导致晶圆蚀刻不均匀。

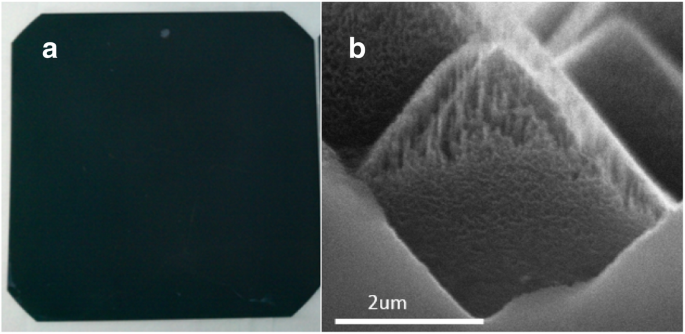

对于方法 2,我们通过使用支架修改 MacEtch 步骤来提高表面 SiNW 均匀性来改善效果。随后,在这种方法中,首先将带有支架的晶片放入一个大容器中,如图 3b 所示,然后将蚀刻溶液快速均匀地倒在晶片和容器上。这样,大尺寸硅片表面可以同时接触到相同浓度的Ag+,使得蚀刻后的SiNW结构均匀。接下来,将晶片浸泡在 HNO3 中以去除剩余的银枝晶,然后浸入稀释的 HF 中以去除表面氧化物。通过方法2形成的SiNW结构如图6a所示。从图中可以看出,SiNW结构具有良好的均匀性。 SEM也用于检查表面结构,如图6b所示; SiNW的长度为470 nm 11 密度为 3.02 × 1011 cm −2 .

<图片>

SiNW结构由方法2形成。a 具有 SiNW 结构的 6 英寸晶圆的顶视图。 b SiNW结构的SEM截面图

蚀刻SiNW结构及其表面均匀性分析

6 英寸硅晶圆的表面形态

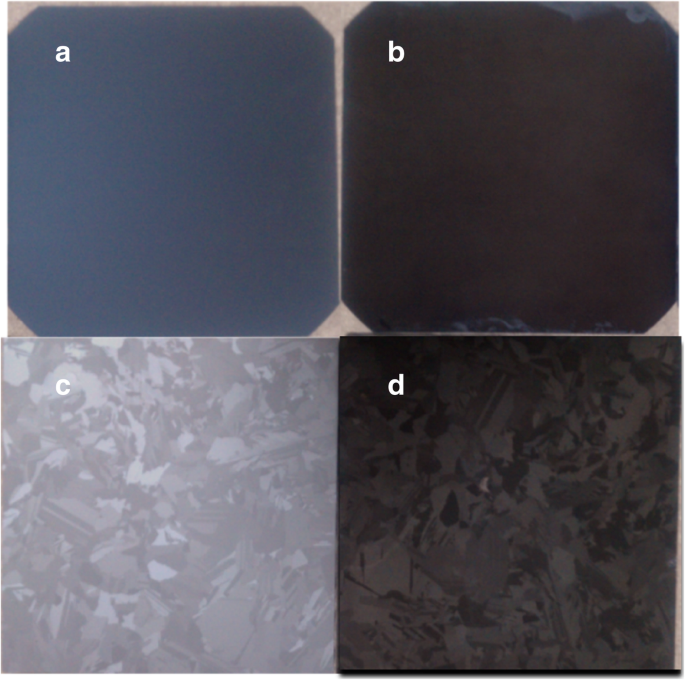

我们修改 MacEtch 步骤以获得 6 英寸、大规模、均匀的 SiNW 结构,以减少时间和 Ag + 浓度差异的影响 与晶片表面接触。在此,将改进的 MacEtch 方法应用于 6 英寸、大规模、单晶和多晶晶片上,以制造 SiNW 结构,如图 7 所示。在 6 英寸晶片上成功形成 SiNW 阵列后,研究了形成 SiNW 阵列之前和之后的表面形态。图7a和c分别是蚀刻SiNW阵列之前的6英寸P型单晶和多晶晶片。图 7b 和 d 是在与实验中描述的相同的制造条件下形成的 SiNW 阵列。它们采用改进的 MacEtch 方法形成,同时蚀刻 SiNW 阵列。因此,采用改进的 MacEtch 方法在 6 英寸晶圆上成功制备了均匀的 SiNW 阵列结构。此外,该方法表明该方法可以应用于不同晶向的衬底,如单晶和多晶晶片。

<图片>

在 6 英寸单晶和多晶硅晶片上蚀刻 SiNW 结构之前和之后。 一 , b 蚀刻单晶晶片之前和之后。 c , d 多晶硅片刻蚀前后

SiNW 阵列的 SEM 图像

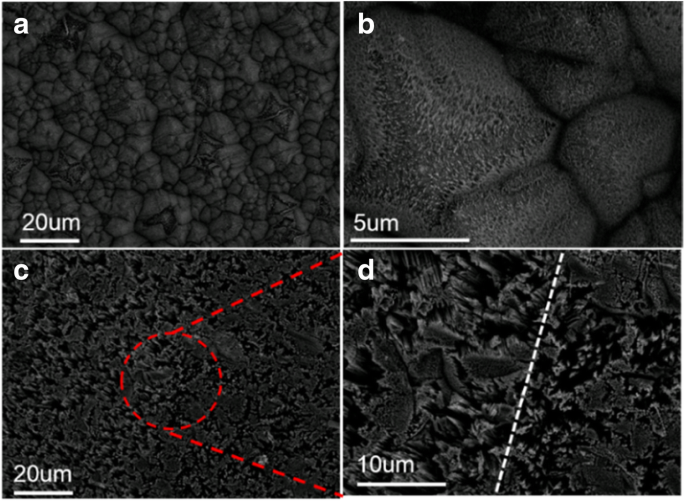

SEM 图像用于观察晶片表面上的 SiNW 形态。图8a是形成在P型单晶晶片上的金字塔/SiNW阵列结构的俯视图,放大的金字塔/SiNW阵列结构如图8b所示。可以清楚地观察到金字塔顶部的 SiNW 密度低于底部。这是因为金字塔的顶部与更多的蚀刻溶液接触,然后更多的银金属沉积在表面上。因此,蚀刻后的SiNW密度较低。

<图片>

SEM 图像的顶视图。 一 , b P型单晶晶片上的金字塔/SiNW阵列结构。 c , d P型多晶晶片上的SiNW阵列结构

相比之下,图 8c 和 d 是 P 型多晶晶片上的 SiNW 阵列。事实上,图8d是图8c的放大图像。对于多晶衬底,可以清楚地观察到SiNW的不同取向,SiNW及其簇的尺寸为1至10微米。 SiNW 与图 8d 左侧的衬底成一定角度倾斜,但 SiNW 与图 8d 右侧的衬底垂直对齐。背键断裂理论可用于解释为什么 MacEtch 蚀刻方向未与基板垂直对齐 [15, 20, 22, 25]。 Si原子在(100)衬底表面有两个背键,但在(110)或(111)衬底表面有三个背键。此外,如果有更多的背键,则更难蚀刻或去除。因此,(100)衬底上的Si原子更容易去除,蚀刻液会倾向于选择<100>方向进行蚀刻,导致SiNW阵列的取向不同。

SiNW阵列的不同取向在肉眼观察下表现出不同的表面颜色,如图7d所示。这是因为多晶 Si 衬底包含各种取向的晶体,如图 7c 所示,这导致 SiNW 的不同蚀刻取向和不同的抗反射效果。此外,在多晶晶片上形成SiNW阵列后,可以通过不同的SiNW取向来区分不同晶向的边界,如图8d中的虚线所示。

反射光谱

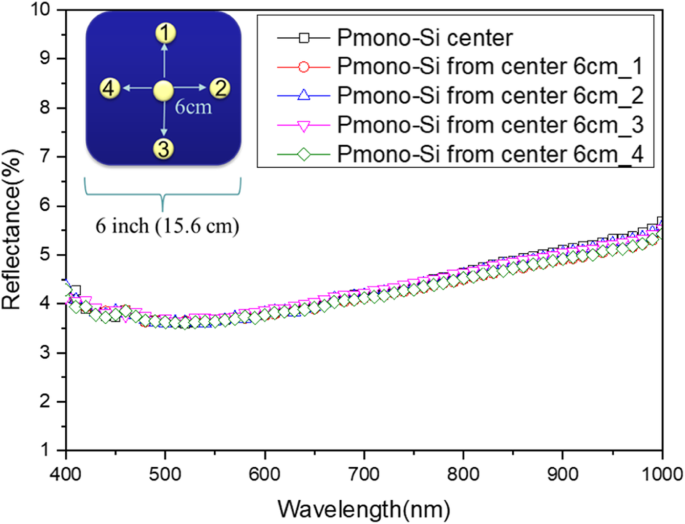

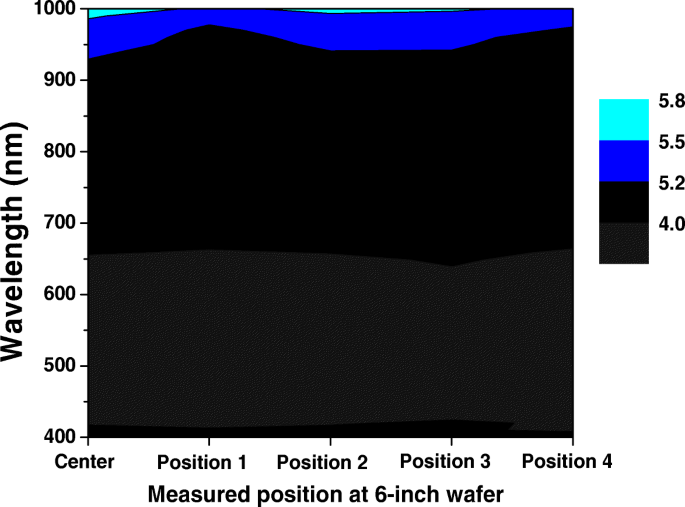

这里检查了制造的 SiNW 阵列的光学特性。 6英寸P型单晶金字塔/SiNW阵列结构晶片不同光斑的反射率如图9所示。实测光斑位于6英寸晶片中心6 cm处。在400 至1000 nm的波长范围内,所有测量点的光反射率小于6%,在500 nm波长范围内反射率最低为3%,金字塔上的SiNW具有1微米的一致直径。这表明该结构具有优异的抗反射性能。此外,图9中不同点的反射率映射如图10所示,其中不同测量点的反射率几乎相同:中心的平均值为4.358%,位置1为4.266%,位置2为4.328% ,第 3 位为 4.263%,第 4 位为 4.265%。差值在 22% 以内。这表明6英寸P型单晶金字塔/SiNW阵列的不同光斑具有相干光学特性,同时也证明了使用改进的MacEtch技术形成SiNW阵列具有非常高的均匀性.

<图片>

6英寸P型单晶金字塔/SiNW阵列结构晶片不同光斑的总反射率。插图标记了中心和距中心 6 cm 处的测量区域

<图片>

6英寸P型单晶金字塔/SiNW阵列结构晶片不同光斑的反射映射

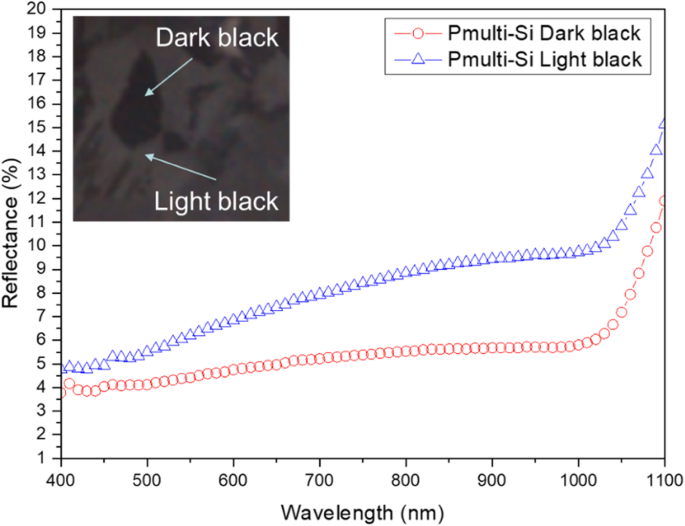

同理,测量6英寸P型多晶as-cut/SiNW阵列结构晶片不同光斑的反射率,如图11所示,对应图11中深黑色和浅黑色光斑。 7天。深黑色区域的反射率低于浅黑色区域的反射率。此外,图8d的右侧和左侧结构可以分别对应深黑色和浅黑色斑点。垂直排列的 SiNW 阵列的反射率低于与基板略微倾斜的 SiNW 阵列的反射率。这是因为垂直排列的 SiNW 阵列可以在 SiNW 之间有效地多次反射光,以减少反射并增加吸收。因此,垂直排列的 SiNW 阵列可以保持良好的光捕获性能。整体而言,在波长400~1000 nm处反射低于10%,在400 nm处反射最低为4%。此外,不同表面颜色的反射率差异小于5%,例如SiNW直径为1至2 μm的深黑色在400 nm处为1%,在1000 nm处为5%;对于具有 7 到 10 μm 的 SiNW 簇的浅黑色,平均反射率约为 10%。这表明 SiNW 结构和簇的不同取向影响了光捕获效果的差异。此外,图 9 中的 P 型单晶金字塔/SiNW 阵列结构和图 11 中的 P 型多晶切割/SiNW 阵列结构的最大反射率差异约为 5%。这验证了改进的MacEtch技术非常适合在大规模晶圆上制造SiNW阵列结构,无论是单晶硅还是多晶硅。

<图片>

6英寸P型多晶as-cut/SiNW阵列结构晶片不同光斑的总反射率

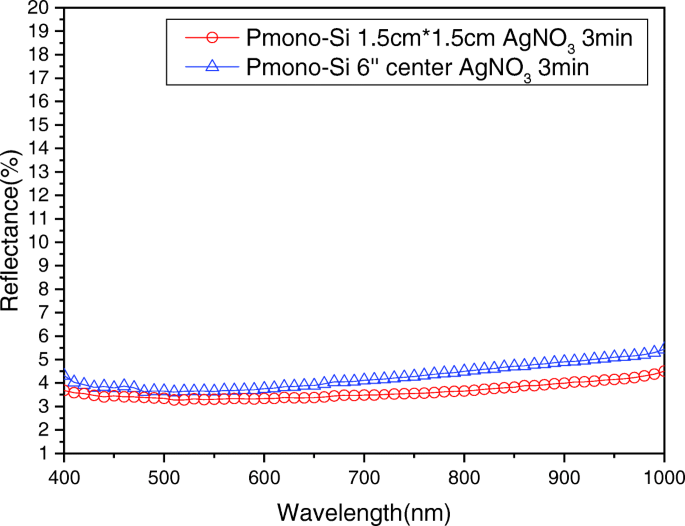

此外,本文提出的改进的 MacEtch 步骤用于在不同尺寸的晶圆上创建 SiNW 阵列。在相同的制造条件下,形成P型单晶金字塔/SiNW阵列结构。晶圆尺寸为1.5cm×1.5cm,6英寸,然后测量反射率并进行比较,如图12所示,反射差小于1%。这表明我们可以在大尺寸和小尺寸晶圆上成功制造几乎相同的 SiNW 阵列,并同时保持类似的相同光学特性。此外,从图 9 可以看出,6 英寸晶圆不同光斑的反射表明,即使在硅晶圆尺寸增加的情况下,它们也能保持较高的 SiNW 阵列均匀性。

<图片>

1.5 × 1.5 cm 2 上形成的P型单晶金字塔/SiNW阵列结构的全反射率 和6英寸晶圆

SiNW 结构对少数载流子寿命的影响

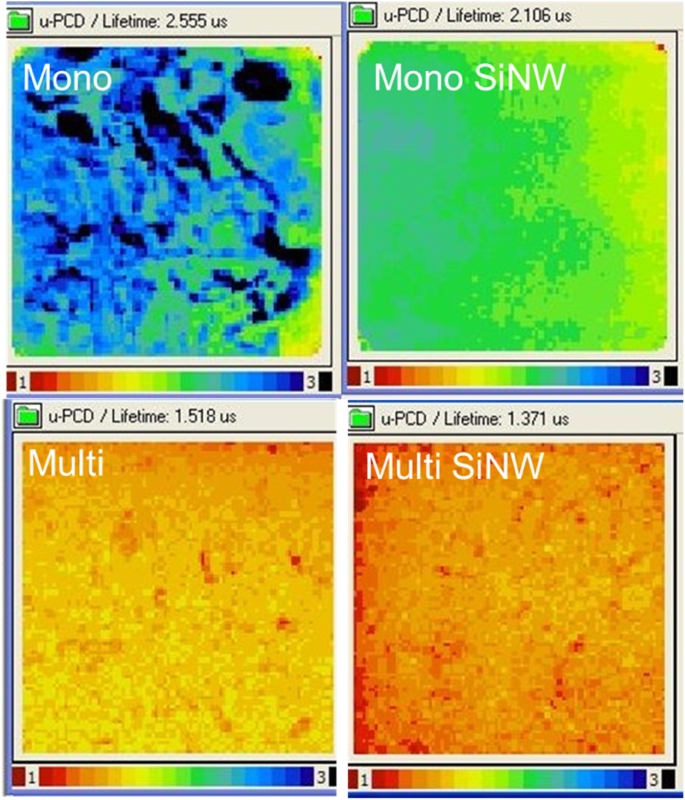

接下来,我们检查了由 SiNW 阵列引起的影响,因为表面积从金字塔或切割表面变为纳米结构阵列。采用μ-PCD法测量6英寸P型单晶锥体和P型多晶切割晶片的未钝化有效少数载流子寿命。 SiNW阵列制造前后的映射数据如图13所示,图中标出了平均有效少数载流子寿命。 P-mono 寿命从 2.55 小幅下降到 2.11 μs,P-multi 寿命也从 1.51 小幅下降到 1.37 μs。无论是单 P 型还是多 P 型,在使用改进的 MacEtch 方法形成 SiNW 结构后,有效载流子寿命都会降低。这是因为硅衬底上蚀刻的 SiNW 增加了有效表面积。然后,表面复合概率增加,导致少数载流子寿命降低,如表1所示。

<图片>

μ-PCD测量在6英寸晶圆上映射少数载流子寿命

从有效少数载流子寿命方程。 1、导致

$$ \frac{1}{\tau_{\mathrm{eff}}}=\frac{1}{\uptau_{\mathrm{bulk}}}+\frac{2{S}_{\mathrm{eff} }}{W} $$ (1) $$ {S}_{\mathrm{eff}}\le \frac{W}{2{\uptau}_{\mathrm{eff}}} $$ (2)其中 τ eff 是有效载流子寿命,τ 散装是散装载体寿命,S eff 是有效表面复合速度 (SRV),W 是晶圆厚度。

因为τ 在 N 型单晶或 P 型多晶上蚀刻 SiNW 阵列之前和之后,体积相同,方程。 (1)可以简化为等式。 (2) 然后是τ的影响 批量可以删除。此外,晶圆基板的厚度均为180 μm;因此,从方程。 (2)、S eff 与 τ 呈负相关 效果随后,对于不同的结构,平均τ eff 和计算的 S 使用简化后的公式如表 1 所示。 (2).可以看出,τ eff 与简化的 S 呈负相关 效果总之,蚀刻的 SiNW 阵列可以在很大程度上增加抗反射效果的表面积,以增加光收集。然而,SiNW 阵列将减少 τ eff和增加S 晶片的效率,这将降低太阳能电池的性能。因此,在太阳能电池应用中应考虑SiNW阵列的影响。

SiNW多晶Al-BSF太阳能电池的性能

关于太阳能电池器件性能,这些电池在功率为 100 mW cm 2 的 AM 1.5G 照明下测量 源自太阳能模拟器,电池参数总结在表 2 中。 大面积 SiNW 和具有 Al-BSF 基结构的参考酸纹理太阳能电池采用工业标准电池工艺制造,SiNW 电池的平均测试组达到17.83% 的电池效率。与参考器件相比,具有 SiNW 的太阳能电池的效率提高了约 0.6%,这对于工业电池来说是一个显着的增益。短路电流密度的电学特性(J sc), 开路电压 (V oc) 和填充因子 (FF) 也得到了改进。性能差异归因于 SiNW 提供的较低反射率,并导致 J 增加 1.2% sc 和 1.35% 增益 V oc,它增强了在 300-400 nm 的短波长范围内的光捕获和吸收。 FF 增益可能归因于与普通酸纹理表面相比,SiNW 与 Al 电极的接触面积更大。更好的SiNW电池钝化方法可以进一步提高效率。

结论

我们可以成功地使用改进的 MacEtch 步骤在 6 英寸晶圆上制造大规模的 SiNW 阵列。对于 6 英寸 P 型单晶硅片,可以形成大规模的均匀低反射金字塔/SiNW 阵列结构,因为在 400 到 1000 nm 波长范围内反射率低于 6%,并且反射率最低在 500 nm 波长处约为 3%。此外,实验表明,衬底尺寸对 SiNW 反射的影响很小,小于 1%。对于6英寸P型多晶硅片,不同的表面晶向会导致SiNW阵列的蚀刻方向不同,影响反射和各种表面颜色。在 400 到 1000 nm 波长范围内反射率低于 10%,在 400 nm 波长范围内反射率最低约为 4%。 In addition, the μ-PCD method is adapted to measure the effective minority carrier lifetime of 6-inch P-type mono-crystalline pyramided and P-type multi-crystalline as-cut wafers. We found that the increased surface area of SiNW structures decreases the effective carrier lifetime (τ eff) of wafers. Here, we use the improved solution-processed MacEtch to form large-scale, uniform SiNW arrays on commercial 6-inch wafers. Regarding cell performance, the device with SiNW arrays has reach averaged of 17.83%, and better J sc, V oc, and FF were observed. The improvement is attributed to the SiNW structure’s low reflectance. This process has the advantages of low cost, high compatibility, simplicity, and high throughput. As such, it is very suitable for commercially practical applications in the industry.

Availability of Data and Materials

Not applicable

缩写

- FESEM:

-

场发射扫描电子显微镜

- MacEth:

-

Metal-assisted chemical etching

- SiNW:

-

Silicon nanowire

- μ-PCD FESEM:

-

Microwave photoconductive decay

纳米材料

- 太阳能电池的纳米异质结

- 负载 ICA 的 mPEG-ICA 纳米颗粒的制备及其在治疗 LPS 诱导的 H9c2 细胞损伤中的应用

- 化学蚀刻制备的硅纳米线的光学和电学特性

- ZnO 纳米晶体的合成及其在倒置聚合物太阳能电池中的应用

- 用于最大太阳能收集的高效且有效的 InP 纳米线设计

- Fe3+ 的可恢复荧光探针 BHN-Fe3O4@SiO2 混合纳米结构及其在生物成像中的应用

- 背面有黑硅层的晶体硅太阳能电池的研究

- 纳米线/量子点混合纳米结构阵列太阳能电池的光伏性能

- 纳米结构黑硅的应用回顾

- 具有倒金字塔微结构的 20.19% 效率单晶硅太阳能电池的制造

- 使用双面金字塔光栅进行薄膜硅太阳能电池的有效光吸收

- 增强型近红外吸收体:两步制造结构化黑硅及其器件应用