具有通过金属辅助化学蚀刻形成的高掺杂多孔硅层的硅衬底的形成和评估

摘要

多孔硅 (Si) 是一种低热导率材料,在热电器件方面具有很高的潜力。然而,多孔硅的低输出性能由于其低电导率阻碍了热电性能的发展。多孔硅与金属之间非线性接触产生的大接触电阻是导电率降低的原因之一。在本文中,p - 和 n 通过金属辅助化学蚀刻在Si衬底上形成-型多孔Si。为了降低接触电阻,p - 和 n -型自旋掺杂剂用于将杂质元素掺杂到p中 - 和 n 型多孔硅表面,分别。与未掺杂多孔样品的 Si 衬底相比,可以获得欧姆接触,掺杂 p 的电导率 - 和 n 型多孔硅可以分别提高到 1160 和 1390 S/m。与Si衬底相比,掺杂p的特殊接触电阻 - 和 n - 型多孔硅层降低至 1.35 和 1.16 mΩ/cm 2 ,分别通过增加载流子浓度。然而,载流子浓度的增加导致p的塞贝克系数下降 - 和 n 型 Si 衬底,掺杂的多孔 Si 样品分别达到 491 和 480 μV/K。功率因数与热电材料的塞贝克系数和电导率有关,是评价其输出性能的重要因素之一。因此,尽管掺杂多孔硅样品的硅衬底的塞贝克系数值降低,但掺杂多孔硅层由于电导率的增强,与未掺杂的样品相比,可以提高功率因数,有利于其在热电应用中的发展。

>介绍

目前,热电能量转换技术将废热转化为电能,被认为是通过提高能源利用效率来缓解能源短缺压力的重要技术[1]。特别是,未来信息通信社会对各种传感器应用的需求很高[2, 3]。已经研究了基于热电材料的微制造技术,以实现高效和紧凑的热电器件 [4,5,6]。热电材料的热电性能用品质因数ZT来评价 =бS 2 T/к , 其中 б 是电导率,S 塞贝克系数,T 绝对温度和к 热导率[7]。功率因数,бS 2 , 是材料产生的最大输出功率,因此用于估计其输出性能。

常见的热电材料,如 Bi2Te3 和 Sb2Te3,含有稀有且有毒的材料,难以大规模生产。 Si 被认为是应用于热电器件的替代候选者之一,因为它在半导体工业中的含量丰富且广泛使用 [8]。然而,Si 不是理想的热电材料,因为它具有高热导率 (~ 150 W/mK) 和低 ZT 值 (0.006) [9]。最近,纳米结构的 Si 已被证明可将热导率降低至 1.6 W/mK,然后改善 ZT 值在 300 K [10] 时为 0.6。最近成功制造了基于硅纳米线的热电发电机 [11, 12]。然而,这些热电发电机的性能仍然很低,因为Si纳米线阵列难以保证均匀的直径和光滑的表面,这与ZT密切相关。 价值。

多孔硅作为硅纳米结构之一,被认为是理论和实验工作中热电材料的候选材料之一 [13,14,15]。然而,由于多孔硅的低导电率,其输出性能不足限制了其热电器件的发展。许多工作发现,由于金属和多孔硅之间的势能势垒,金属和多孔硅之间的电接触表现出非线性行为 [16, 17]。原因是多孔硅表面的大表面态和表面俘获效应导致多孔硅表面载流子浓度的耗尽[18]。制造热电发电机是一个挑战,因为界面处的电阻会产生很大的寄生损耗 [19]。此外,势垒的这种增加也使多孔硅的表观电导率比体硅降低了几个数量级,导致功率因数降低[20]。

使用旋涂掺杂剂 (SOD) 进行杂质掺杂是一种通过增加 Si 表面载流子浓度来增加导电性的表面改性方法。与离子注入不同,掺杂 SOD 的杂质是损伤较小的过程 [21]。一些工作表明,由 SOD 掺杂的硅纳米线表现出高导电性 [22, 23]。布尔等人。发现通过电化学方法形成的多孔硅膜的导电性在掺杂 SOD 后可以提高 [24]。然而,掺杂 SOD 的多孔 Si 的电接触特性在先前的研究中没有被研究,并且是热电器件的一个重要参数。此外,关于 SOD 掺杂对具有多孔 Si 层的 Si 衬底输出性能的影响的研究很少见。与电化学方法不同,我们使用金属辅助化学蚀刻(MACE)来形成多孔硅。 MACE 是一种使用湿蚀刻技术的简单且可大规模生产的方法,可以合成多种纳米结构,包括 Si 纳米线和多孔 Si [25,26,27]。此外,它可以在比其他方法更快的蚀刻速率下形成直的纳米孔。

在本研究中,p - 和 n 用MACE法形成具有多孔Si层的β型Si衬底,并对掺杂不同类型SOD的多孔Si层的塞贝克系数、电导率和电接触进行了评价。一、p的塞贝克系数 - 和 n- 研究了由 MACE 形成的类型多孔 Si,并评估了 SOD 掺杂层的载流子浓度,以验证掺杂效果。然后,使用电流-电压特性测量具有掺杂多孔硅层的硅衬底的电导率和接触特性。此外,根据特殊接触电阻评估金属和掺杂多孔硅层之间的电接触。最后,p的功率因数 - 和 n 对具有掺杂多孔硅层的 β 型硅衬底进行了评估,并与未掺杂的样品进行了比较。

方法

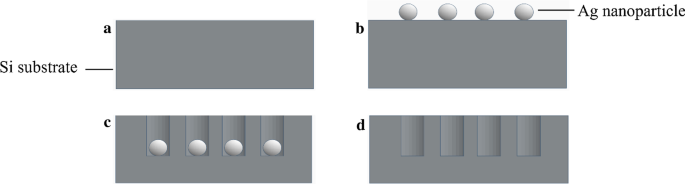

(100) 面向 p -type (10.0 mΩ-cm) 和 n - 型(10.0 mΩ-cm)Si衬底,尺寸为2 × 2 cm 2 依次用丙酮、乙醇、去离子水和食人鱼溶液(H2SO4:H2O2,体积比为2:1)清洗。然后,p - 和 n 如下通过MACE工艺在Si衬底上形成-型多孔Si层。首先,将 Si 衬底浸入 0.14 M HF 和 5 × 10 –4 的混合物中 M AgNO3 溶液在室温下放置 7 分钟。在此过程中,直径范围为 80 到 180 nm 的 Ag 纳米粒子沉积在 Si 表面上,如图 1 所示。接下来,将沉积有 Ag 纳米粒子的 Si 基板浸入含有 25 ml 的蚀刻溶液中。室温下体积比为 5:2:1 的 49% HF 溶液、10 ml 35% H2O2 溶液和 5 ml 去离子水。蚀刻反应通过电局部阳极氧化和氧化物去除工艺进行。 Ag 纳米粒子通过局部阳极氧化立即氧化界面处的 Si 表面,并且氧化物被溶液中的 HF 蚀刻。随着蚀刻的进行,Ag纳米颗粒渗透到Si中以进行进一步蚀刻。因此,形成多孔Si层。据报道,p 的孔隙形成率 -type Si 比 n 慢 -型Si [28]。多孔硅的厚度由蚀刻时间控制。在我们的实验中,p 的蚀刻时间 - 类型 Si 选择为 2 min 40 s 而 n 型硅处理 2 分钟以获得大约 20 微米的多孔硅膜。最后,用 10% 的硝酸清洗 Si 衬底以去除 Ag 纳米颗粒,然后用去离子水清洗。多孔硅层的孔隙率定义如下,

$${\rm{孔隙度}} =\frac{{m_{1} - m_{2} }}{pv}$$ (1)其中 m 1是初始样品的质量,m 2 是形成多孔硅层后样品的质量,p, v 是原始蚀刻单晶硅层的密度和体积。采用场发射扫描电子显微镜(FE-SEM)观察多孔硅薄膜的形貌。

<图片>

使用金属辅助化学蚀刻的多孔硅层形成工艺的硅衬底。 一 清洁的硅衬底。 b 银纳米颗粒沉积。 c 用 HF 溶液蚀刻。 d 银纳米粒子去除

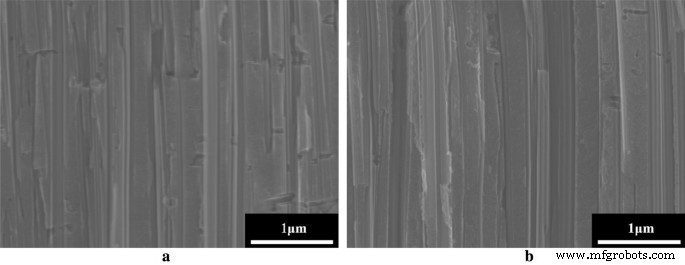

图 2a、b 描绘了 p 的横截面图像 - 和 n 由MACE形成的-型多孔Si膜。 p的厚度 - 和 n 型多孔硅膜约为 20 μm,由蚀刻时间调整。 p的平均孔径 - 和 n 型多孔硅膜分别为 130 nm 和 125 nm,p 的孔隙率 - 和 n 型多孔硅薄膜分别为 35% 和 31%。

<图片>

a多孔硅层的显微结构 p -type 和 b n -类型

将硼或磷杂质掺入多孔硅层中形成p -type 或 n 型 Si 层,分别使用 SOD (Filmtronics Inc. USA)。通过以 3000 rpm 的转速旋涂 30 秒将 SOD 涂覆在表面上。然后,将样品在 110°C 下烘烤 15 分钟以硬化 SOD 膜。然后,将样品放入石英管式炉中,在 N2 环境中在 1100°C 下退火 3 小时,以将掺杂原子扩散到多孔硅中。最后,将样品浸入 HF 溶液中以去除 SiO2 并清理表面。为了验证掺杂对多孔硅层的影响,通过霍尔效应测量系统测量了未掺杂和掺杂的多孔硅层的载流子浓度[17]。

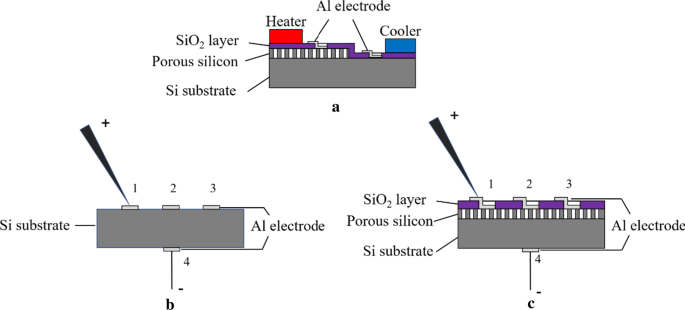

在多孔硅膜和硅衬底背面分别形成两个金属电极图案,用于测量室温下样品的横切面塞贝克系数,如图 3a 所示。在 Si 晶片的一半区域上形成多孔 Si 层,并使用深反应离子蚀刻 (RIE) 将 Si 的剩余部分蚀刻 30 微米深。然后,通过四乙氧基硅烷化学气相沉积 (TEOS-CVD) 在表面沉积 1 μm 厚的 SiO2 膜,以减少对环境大气的热损失。两个 1 × 1 mm 2 在 SiO2 薄膜上形成方形接触窗。之后,两个 1 × 2 mm 2 -矩形 300 nm 厚的 Ti-Au 电极是通过电子束蒸发形成的用于接触垫。最后,两个商用珀耳帖元件与 Si 衬底接触,以产生沿面内方向的温度梯度。温度 T 1 和 T 2 通过热电偶测量两个电极处的温度差ΔT 获得了。产生的电压ΔV 是用静电计测量的。样品的塞贝克系数由下式得到:

$$S =- \frac{\Delta V}{{\Delta T}}$$ (2)

一 塞贝克系数测量装置示意图;用于电导率和特殊接触电阻测量的设备图示:b 硅衬底; c 带多孔硅层的硅衬底

电流 (I )–电压 (V ) 测量了 p 的特性 -type 块状硅,n 型体硅和掺杂/未掺杂的多孔硅使用横向和垂直测量配置,如图 3b、c 所示。三个 200 nm 厚的铝电极(‘1’、‘2’、‘3’),尺寸为 0.6 × 0.6 mm 2 如图 3b 所示,在体硅样品的顶部形成了一个铝电极(‘4’),在背面也形成了一个铝电极(‘4’)。为了实现电接触,使用银浆将铜线粘在电极“4”上。 Al 电极“12”、“23”、“13”之间的中心距分别为 0.2、0.3、0.56 厘米。块状 Si 样品在 450 ℃ 下退火 30 分钟以确认 Al 和 Si 之间的欧姆接触。为了测量特殊接触电阻,使用高灵敏度探头测量三个电极之间的横向电阻。为了测量体硅衬底的垂直电导率,测量了铝电极“2”-“4”之间的电导率。为了测量掺杂和不掺杂多孔硅样品的电学性能,通过原硅酸四乙酯 CVD(TEOS-CVD)在多孔硅膜上沉积 2 μm 厚的 SiO2 层,以避免对多孔硅层造成机械损伤。电探针。三个0.6 × 0.6mm 2 通过使用缓冲的 HF 部分蚀刻 SiO2 层以进行电接触,形成 SiO2 窗口。然后,三个 1.0 × 0.6 mm 2 Al 电极与 SiO2 窗口一起形成在 SiO2 层上,如图 3c 所示。因此,探针可以与延伸的铝电极物理接触,从而与多孔硅膜形成电接触。

结果与讨论

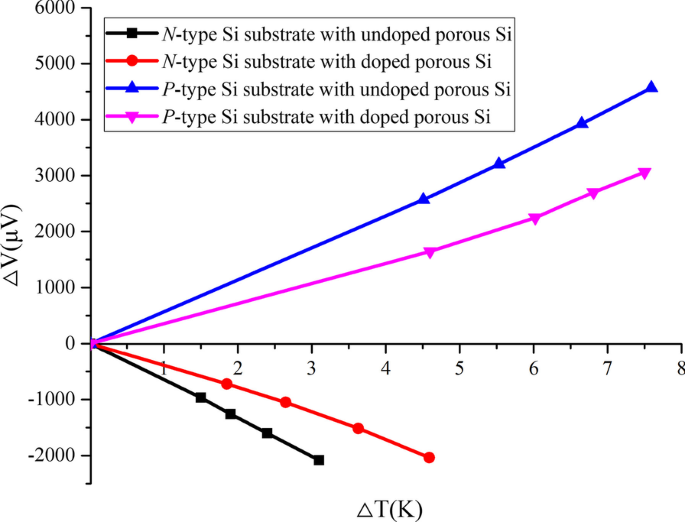

图 4 显示了在具有掺杂和未掺杂的多孔硅样品的硅衬底上产生的电压与温差的关系。不同样品的计算塞贝克系数值如表 1 所示。块体 p 和 n 型硅的塞贝克系数分别为 450 和 485 μV/K,p 的塞贝克系数 和 n 带有未掺杂多孔硅样品的 β 型硅衬底分别显示出更高的 696 和 650 μV/K 值。造成塞贝克系数差异的原因是能量过滤效应和表面散射效应[29,30,31]。掺杂后的塞贝克系数 p 和 n 由于掺杂多孔 Si 层上载流子浓度的增加,带有掺杂多孔 Si 样品的类型 Si 衬底降低到 491 和 480 μV/K。然而,对于整个掺杂的多孔硅样品,掺杂的多孔硅层很薄,多孔硅层的其余部分仍然是未掺杂的。因此,即使掺杂多孔硅层的载流子浓度高于体硅,整个掺杂多孔硅样品(掺杂多孔硅层 + 未掺杂多孔硅层)的塞贝克系数接近体硅样品。

<图片>

具有掺杂和未掺杂的 n 型和 p 型多孔硅层的硅衬底上产生的电压与温差的关系

一般来说,塞贝克系数由电荷扩散部分S组成 d 和声子拖曳部分 S ph .因为所有样品都是高掺杂的(~ 10 18 ) 并且测量是在室温下进行的,S ph 值远小于 S d ,导致 S ≈ S d [32]。因此,塞贝克系数也可以表示为fellows [33],

$$S =\frac{{8\pi^{2} k_{{\rm{B}}}^{2} T}}{{3qh^{2} }}m^{*} \left( { \frac{\pi}{3n}} \right)^{2}$$ (3)其中 k B 是玻尔兹曼常数,h 是普朗克常数,T 是绝对温度,m * 是状态有效质量,q 是电子电荷和 n 是载流子浓度。因此,载流子浓度n 是决定塞贝克系数取值的重要因素。

为了更好地理解载流子浓度与塞贝克系数之间的关系,p 的载流子浓度 和 n 型掺杂和未掺杂的多孔硅层通过霍尔测量来测量。 p的载流子浓度 和 n 型未掺杂多孔硅层为 1.3 × 10 18 和 1.35 × 10 18 厘米 −3 , 而 p 的载流子浓度 - 和 n -型掺杂多孔硅层增加到4.6 × 10 19 和 2.3 × 10 19 厘米 −3 SOD 掺杂后。作为参考,p的载流子浓度 - 和 n -型Si衬底为2.3 × 10 19 和 9.0 × 10 18 厘米 −3 , 分别。由于掺杂多孔Si层导致载流子浓度增加,掺杂多孔Si样品的Si衬底的塞贝克系数降低。

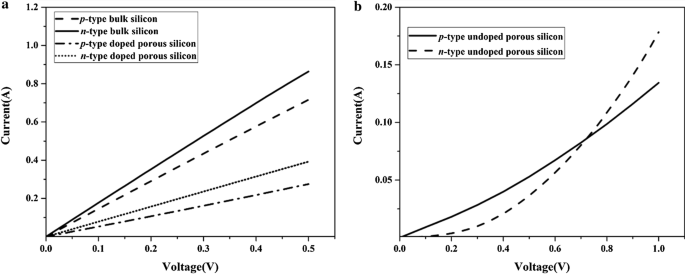

图 5a 描绘了 I –V p 的曲线 - 和 n 型体硅层沿晶片厚度方向。 p 的总电阻 - 和 n - 型体硅层为 1.12 和 0.65 Ω,而估计的内阻为 p - 和 n - 型体硅都只有 0.08 Ω;因此,p 的总电阻 - 和 n 型体硅层主要由接触电阻决定。由于 p - 和 n - 型体硅衬底都是高掺杂的(~ 10 19 ),Al 焊盘和 Si 衬底之间的电接触将是欧姆接触。然而,我 –V p 的特征 - 和 n 具有未掺杂多孔硅层的 β 型硅衬底表现出非线性曲线,如图 5b 所示。在这种情况下,我们从 I 的梯度定义了这些样品的电导率 –V 在 1 V 特定电压下的曲线。这种非线性行为的原因之一是纳米结构的表面积与体积比增加,并且在未掺杂的多孔 Si 层的表面上形成了大量的表面能态,因此非线性是由量子限制效应引起的 [34]。与体硅不同,电子需要有更多的能量才能穿过多孔铝硅界面,这会增加接触电阻并降低总电导率。此外,其他因素,如亚稳态氢化表面和天然氧化物,对多孔硅的电特性有影响,这也可能导致电导率的大幅下降 [35, 36]。 SOD掺杂后,获得p的欧姆接触 - 和 n 掺杂多孔硅的-型硅衬底,作为线性I –V 曲线如图 5a 所示,p 的电导率 掺杂多孔硅层的 β 型和 n 型硅衬底分别从 150 增加到 1160 和 385 到 1390 S/m,如表 1 所示。 SOD掺杂主要影响多孔Si的表面。 SOD掺杂后,薄p + 或 n + 在 p 上形成多孔硅层 - 和 n 型多孔Si层,载流子浓度可达约10 19 厘米 −3 .因此,无论势垒如何,电子都可以穿过Al和掺杂多孔Si之间的界面[37]。

<图片>

评估 I –V 试样的特性。 一 p - 和 n 型体硅和掺杂多孔硅的硅衬底。 b p - 和 n 未掺杂多孔硅的 - 型硅衬底

为了评估试样的电气特性,根据传输线测量 (TLM) 理论评估比接触电阻,该理论定义为每单位面积的接触电阻 [38]。在TLM理论中,总电阻R 可以通过以下方式计算,

$$R =2R_{{\rm{c}}} + \frac{{p_{i} }}{A}L$$ (4)其中 R c 是接触电阻,p 我 样品的内电阻率,L 两个电极之间的间隙,A 横截面积。比接触电阻p c 可以定义为 p c =R c × A .因此,方程。 4 可以通过乘以面积A来转换 进入,

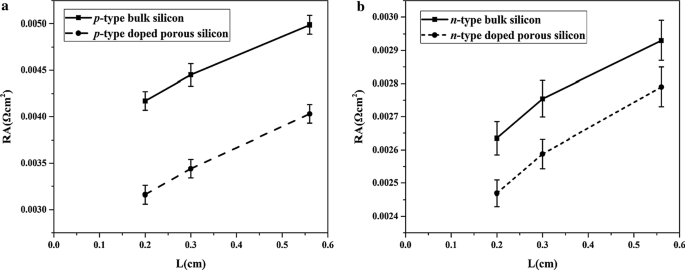

$$RA =2p_{c} + p_{i} L$$ (5)当值 L 接近于 0,R 变成接触电阻的两倍。因此,p c 可以从 RA 之间的关系估计 (总电阻乘以横截面积)和 L ,如图 6 所示。因此,比接触电阻 p c 可以从 L 处的外推值的一半获得 =0. 由于 I –V 曲线是非线性的,无法测量未掺杂多孔硅的特定接触电阻。 p 的计算比接触电阻 - 和 n - 型掺杂多孔硅分别为 1.35 和 1.16 mΩ-cm 2 ,分别为 p - 和 n - 类型体硅为 1.88 和 1.25 mΩ-cm 2 , 分别。这个结果表明 p - 和 n - 型掺杂多孔硅的比接触电阻低于p - 和 n - 型体硅。因此,与未掺杂多孔Si的Si衬底相比,掺杂多孔Si与金属之间的接触电阻较低,这归因于掺杂多孔Si的Si衬底的导电性增强。

<图片>

L 之间的关系 和 RA . 一 p 型体硅和掺杂多孔硅的硅衬底。 b n 型体硅和掺杂多孔硅的硅衬底

表 1 显示了 p 的功率因数 - 和 n - 型体硅和带有未掺杂和掺杂多孔硅层的硅衬底。虽然p的塞贝克系数 - 和 n - 具有多孔 Si 的类型 Si 衬底均通过 SOD 掺杂降低,功率因数增加 4 倍至 280 μW/(m K 2 ) 对于 p -type 同时增加 2 倍至 320 μW/(m K 2 ) 对于 n - 型由于电导率的显着增加。在我们之前的研究中,由于较高的塞贝克系数 (670 μV/K) 和较低的热导率 (3.8 W/mK),未掺杂多孔 Si 的 Si 衬底的 ZT 值可以比原始块体 Si 的 ZT 值增加 7.3 倍 [20] .然而,相对较低的电导率阻碍了具有未掺杂多孔 Si 的 Si 衬底的 ZT 值的进一步优化。即使通过掺杂 Si,低热导率也可以保留 Si,因为热传输主要由平均自由程大于 100 nm 的声子控制,因此,热导率主要通过具有多孔 Si 的纳米结构降低 [39]。此外,最好的ZT 当载流子浓度为10 19 时,材料在室温下的值可大于0.1 和 10 21 厘米 −3 基于玻尔兹曼传输方程 [40]。因此,估计 ZT 通过SOD掺杂可以将掺杂多孔Si的Si衬底的值提高到约0.1,比未掺杂的多孔Si的Si衬底(0.02)大5倍。结果表明,通过SOD掺杂掺杂多孔Si的Si衬底可以提高其热电性能。

结论

在高掺杂p上合成多孔硅 - 和 n 型体硅使用金属辅助化学蚀刻 (MACE)。使用旋涂 (SOD) 进行表面掺杂以改善 p 的电性能 - 和 n 型多孔硅。与 p 相比 - 和 n 具有未掺杂多孔 Si(696 和 650 μV/K)的 - 型 Si 衬底,p 的塞贝克系数 - 和 n 由于掺杂多孔硅层的载流子浓度增加,掺杂多孔硅的 β 型硅衬底降低到 491 和 480 μV/K。与p的载流子浓度对比 - 和 n -型体硅 (2.25 × 10 19 和 9.03 × 10 18 厘米 −3 ), p 的载流子浓度 - 和 n -型未掺杂多孔Si降低至1.3 × 10 18 和 1.35 × 10 18 厘米 −3 由于量子限制效应和更大的表面积,而p的载流子浓度 - 和 n -型掺杂多孔Si增加到4.6 × 10 19 和 2.29 × 10 19 厘米 −3 在 SOD 掺杂后。但是,SOD 只能用于掺杂薄的多孔硅薄膜。与p相比 - 和 n - 型未掺杂多孔硅,p - 和 n 由于接触电阻的降低,-型掺杂多孔硅使电导率从 150 增加到 1160 和 385 到 1390 S/m。此外,可以在 p 中获得欧姆接触 - 和 n 型掺杂多孔硅。多孔Si和Al之间的特殊接触电阻降低到1.35和1.16 mΩ-cm 2 ,由于载流子浓度的增加,其低于体硅和铝之间的接触电阻。即使塞贝克系数降低,p的功率因数 - 和 n 掺杂多孔 Si 的 型 Si 衬底增加到 280 和 320 μW/(m·K 2 ),分别是由于导电性的增强。因此,SOD掺杂后MACE形成的具有多孔Si的Si衬底提高了多孔Si的电导率,并可以改善多孔Si的热电性能,有望用于热电应用。

数据和材料的可用性

当前研究中使用和/或分析的数据集可根据合理要求向相应作者索取。

缩写

- Si:

-

硅

- MACE:

-

金属辅助化学蚀刻

- SOD:

-

旋涂掺杂剂

- FE-SEM:

-

场发射扫描电子显微镜

- RIE:

-

深反应离子刻蚀

- TEOS-CVD:

-

四乙氧基硅烷化学气相沉积

- TLM:

-

传输线测量

纳米材料

- ST:带有用于 IT 和物联网应用的即用型软件的安全元件评估套件

- 聚酮基化合物与尼龙 6、66 和 POM 竞争

- 揭示金属辅助化学蚀刻过程中多孔硅纳米线的形态演变和蚀刻动力学

- 掺杂氧的纳米晶体的电子态和由 ns-Laser 制备的黑硅上的可见光发射

- 通过金属辅助化学蚀刻制造的金封盖 GaAs 纳米柱阵列

- 化学蚀刻制备的硅纳米线的光学和电学特性

- 轻松制造多层多孔聚苯胺复合材料作为具有可调灵敏度的压力传感器和气体传感器

- 通过金属盐-聚合物纳米复合膜的相分离形成的表面纳米结构,用于抗反射和超疏水应用

- 纳米粒子毒性对其物理和化学性质的依赖性

- 具有 GeSiSn 纳米岛和应变层的半导体薄膜的形态、结构和光学特性

- 基材对 LSP 耦合波长和强度的影响

- 蚀刻变化对 Ge/Si 沟道形成和器件性能的影响