预防和修复注塑成型缩痕的最佳方法

注塑成型是制造美观快速原型和塑料生产零件的绝佳制造工艺。但如果生产过程没有严格的控制制度,塑料成型件可能会出现缩痕等缺陷。

那么,注塑成型中的缩痕是什么?为什么会发生这种情况?作为制造商,您如何防止它们发生?继续阅读,我们将为您提供这些问题的答案以及您需要了解的有关缩痕的重要信息。

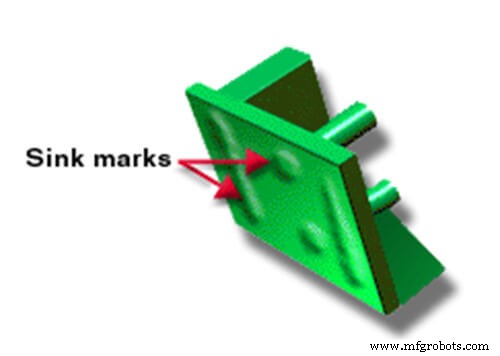

什么是注塑成型中的缩痕?

缩痕是注塑件表面的缺陷,其壁厚 .换句话说,凹痕注塑成型发生在成型零件的较厚部分,这种缺陷看起来更像是其表面的凹坑或凹槽。产品的某一部分更厚,这意味着它包含更多的部分。此外,这些较厚的区域延长了它们的冷却时间。相比之下,与模具钢接触的塑件外部往往冷却得非常快。

因此,成型部件的外部和内部之间的冷却时间差异会导致缺陷。如何?当原型较厚部分的分子开始冷却时,它们会收缩,导致外部部分拉入,从而形成缩痕。但是,如果外部足够强,这种收缩反而会导致空隙。

水槽的可见度取决于其深度、产品颜色和质地。但是,需要注意的是,小的缩痕通常是可见的,因为它们能够将光反射到不同的方向。

注塑成型缩痕的原因及解决方法

通过注射成型生产零件涉及将熔化的材料注射到模具中。在模具内,材料固化成所需的零件。随后,它的弹射发生了。

当注塑到模具中的部件的厚度对于所使用的树脂来说太大时,通常会出现注塑缩痕。但是,还有其他导致缩痕的原因。现在,让我们来看看是什么原因造成的,以及如何减少注塑成型中的缩痕。

缩痕原因 1:熔体温度不正确

熔化树脂时使用不正确的温度可能会导致成品塑料表面出现缩痕。通常,缩痕是因为刀片温度低,如果是这种情况,提高温度可以解决这些问题。

为避免这种情况,请在制造商推荐的温度范围内调整熔融树脂。在将树脂注入模具之前,请确认熔体温度。

缩痕原因 2:保压和保压时间过低

当包装和保持时间太短时,也会导致产品表面下陷。理想情况下,打包和保持时间应该很长。这确保了部分浇口的适当密封,从而防止塑料树脂从模具型腔中进出。如果浇口不能正常密封,塑料树脂在静止时会从型腔中流出。

为避免缩痕,请保持足够长的时间以确保浇口在填充模具后固化。这将有助于防止熔化的材料离开模具,防止下沉。换句话说,在浇口附近出现标记或凹陷的地方,延长包装和保持时间有助于消除它。

缩痕原因 3:保压或保压不当

不正确的保压分布是成型部件上出现水槽的另一个原因。也就是说,对产品的不同部分施加适当的保压压力有助于保持产品的形状。

为防止缩痕或收缩,典型的模腔压力范围为 8000–15,000 psi。对此的规则是保压或保压压力应为注射压力的 50-70%。

施加压力的最佳方法是测量厚度。因此,较厚的模具部分比较薄的部分需要更多的塑性和压力来保持形状。

由于这种缺陷是由于干燥过程中较厚区域的塑料树脂等材料收缩时收缩造成的,因此以适当的压力将足够的塑料放入较厚的区域可能有助于消除这种缺陷。

缩痕原因4:模具温度高

不使用推荐的模具温度,(介于 80-120 o 摄氏度)可能会导致这种抑郁症。将温度设置得太高可能会妨碍浇口正确和按时密封。要解决此问题,请使用正确的模具温度范围,同时确保正确的管道。

以下是普通塑料的推荐注塑温度:

| 塑料材质 | 注塑成型温度(C°) | 模具温度(C°) |

| 低密度聚乙烯 | 160-260 | 50-70 |

| POM | 200-210 | >90 |

| ABS | 210-275 | 50-90 |

| PP | 250-270 | 50-75 |

| PS | 180-280 | 10-40 |

| PVC-刚性 | 180-210 | 30-50 |

| PVC-软 | 170-200 | 15-50 |

| 高密度聚乙烯 | 260-300 | 30-70 |

| 电脑 | 280-320 | 80-100 |

| TPR | 120-250 | 50-70 |

| PA66 | 260-290 | 70-120 |

| PMMA | 210-240 | 50-70 |

| PA6 | 240-260 | 70-120 |

缩痕原因 5:零件几何形状不正确

不正确的零件几何形状和模具设计也可能导致形成这些凹陷。重要的是要注意,肋骨和凸台是最常见的缩痕出现的区域。以下是解决注塑成型缺陷的几种方法 几何造成的。

平衡肋和壁厚

在加强筋和壁厚之间建立平衡将有助于减少形成这些痕迹的趋势。避免将肋的高度增加到墙的厚度。因为这样做可能会导致塑料上的变形或缺陷数量增加。

另外,请注意,熔融塑料与其他液体一样,沿着路径流动,阻力很小或没有阻力。因此,在塑料注射过程中,较薄的区域将首先填充。此部分充满后,熔融塑料将开始填充肋部分。

在肋骨底部使用渐变的 7 度坡度

为了最大限度地减少变形和瑕疵,在肋的底部加入一个渐变的 7 度坡度是必要的。仅当大门靠近该区域时,使用这种坡度方法才有效。该斜率有助于确保注入模具的熔融材料逐渐上升,防止其表面出现瑕疵和变形。

老板设计

在设计环箍承受最小应力的凸台时,外径应为内径的两倍。这种类型的凸台设计将有助于减少缩痕。另一方面,如果凸台环在承受较大载荷时会承受很大的应力,则外径应为内径的两倍半。

Boss 周围较薄的基地区域

最好避免将凸台周围的基础区域变薄。这种现在很普遍的做法,使施工变得薄弱。因此,凸台需要强大的加强筋来支撑,从而在注射过程中中断材料的流动,从而导致塑料中的凹痕。

小喷嘴孔

如果喷嘴堵塞或成型机的喷嘴孔很小,压力不足可能会导致塑料上的凹痕。因此,防止塑料出现此类缺陷的最佳方法是清洗或更换注塑机喷嘴以获得理想的注塑速度。

DFM 有助于防止注塑成型中的缩痕

制造或可制造性设计涉及设计组件或零件,因此更容易生产更多该零件。这个过程包括一套行业推荐的设计指南,用于更好的制造和零件设计。

在设计阶段应用可制造性设计有助于防止成型零件缩痕。这个制造阶段也是解决这些缺陷的理想时间,因为它以最低的成本这样做。此外,此过程涉及使用专门的模流模拟程序。使用该程序的目的是模拟注塑成型的过程。这种以 3D 形式完成的模拟显示了整个模具的流动、翘曲、热通量和细节。

在模拟过程中,监督项目的工程师使用检查表检查设计问题,包括缩痕。如果有问题,他们会对设计进行必要的更改,包括使用的材料和模具。他们重复这个过程,直到完成清单并消除问题。

DFM 的总体目标是以最小的错误制造产品并提高产品质量以实现最佳的消费者满意度。此外,未遵循此注塑成型设计指南 在塑料零件的生产过程中,经常会因模具修改和重新设计而产生可避免的费用。

RapidDirect – 您最好的注塑成型合作伙伴

您是否正在寻找获得注塑成型服务的最佳地点 没有缩痕?想想 RapidDirect!我们在原型制作和全面生产过程中都提供最好的质量。

此外,我们免费为客户提供 DFM 分析,以确保凹痕等缺陷不会损害您产品的外观。

我们是完美的忠实拥护者,这就是为什么我们遵循所有 DFM 标准指南以确保您的产品零件完美无缺。那你还在等什么?立即访问 RapidDirect 启动您的项目。

常见问题解答

注塑成型中出现空洞的原因是什么?当外层和内层之间的冷却速度不同时,特别是当产品的外层先于内层冷却时,就会出现空洞。这种差异导致内层收缩,与另一层分离,从而形成空隙。

如何防止缩痕和空洞?

防止设计中的凹陷和空隙的主要方法包括:

一个。确保熔体温度最佳。

湾。确保保压和保压是理想的。

C。避免模具温度过高。

d。确保使用正确的材料和模具设计。

以下是您可以移除和防止流线的方法;

一个。提高材料的注射速度、压力或温度。

湾。在壁厚增加的地方,将这些区域的模具拐角弄圆。

C。在模具浇口和模具冷却液之间留出良好的距离。

d。通过增加喷嘴直径来提高流速。

结论

了解导致缩痕的原因是预防和修复缩痕的第一步。产生缩痕的原因有很多,从保温时间、压力到模具温度和熔体温度。但是,防止这种凹陷使成型零件变形的一种方法是在制造中采用 DFM。

此外,如果您正在寻找一家以实惠的价格满足您的注塑需求的理想公司,请考虑 RapidDirect。

树脂