磨料喷射加工——零件、工作原理、应用

在本文中,您将了解磨料喷射加工 ,包括工作原理 , 部分 , 工作 , 应用程序 , 优点 和缺点 .

磨料喷射加工

磨料喷射加工 是一种非传统的去除材料的方法,使用高压气体或空气携带的 Al2O3 或 SiC 磨粒的聚焦流通过 0.3 至 0.5-mm 的喷嘴撞击工作表面直径。

换言之,磨料喷射加工 是用高压气体或空气通过喷嘴将高速磨粒流冲击到工作表面上,由于高速磨粒的侵蚀而发生金属去除的过程。

粒子的冲击产生了足以进行切割等操作的集中力;材料被磨料以150-300m/s的速度磨蚀去除 .在高速气流中使用磨粒。

磨料喷射加工的工作原理

磨料射流加工的工作原理 是使用高速流 由高压气体或空气通过喷嘴在工作表面上携带的磨粒。

由于高速冲击工作表面的磨粒引起的腐蚀,金属被去除。每次撞击时,都会有少量材料松动,将新的表面暴露在射流中。

该工艺主要用于此类机械加工 其他困难的,例如硬金属和合金的薄片,切割对热损伤敏感的材料,产生复杂的孔,去毛刺,蚀刻,抛光等。

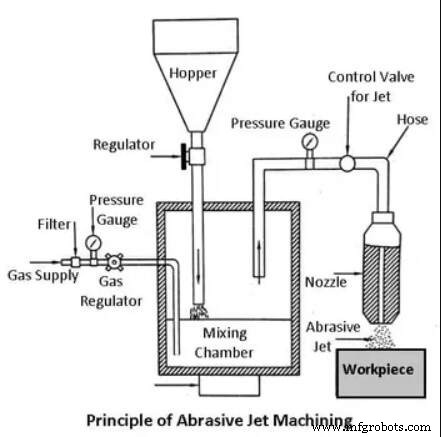

磨料喷射加工零件

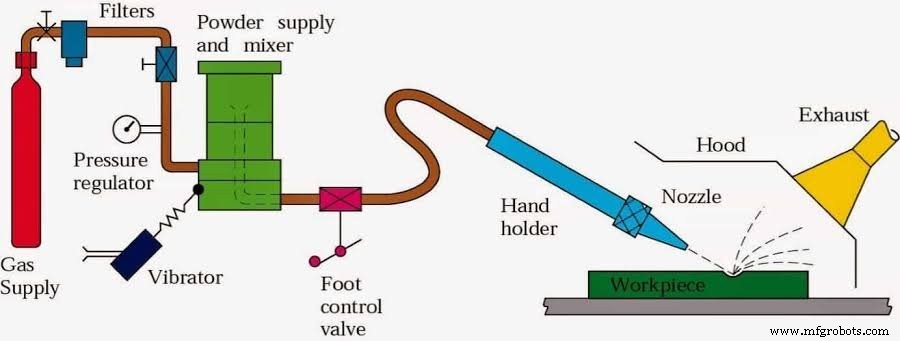

1. 供气

在加工系统中,一个气体 (氮气、CO2 或空气)在 2 至 8 kg/cm2 的压力下供应 .切勿使用氧气,因为它会与工件切屑或磨料发生剧烈的化学反应。这种磨料和气体混合物以 150 到 300 m/min 的高速喷射 来自安装在夹具上的小喷嘴。

2 . 过滤

过滤器清理 燃料供应使污垢 和其他杂质 不要阻碍进程的进展。

3.压力表

压力表用于控制压缩空气压力 用于磨料喷射加工。因为压力决定了切削深度和切削所需的力量

4. 混合室

磨料粉末被送入混合室,可以使用振动器控制磨料的量。使磨料和气体充分混合 在混合室中。

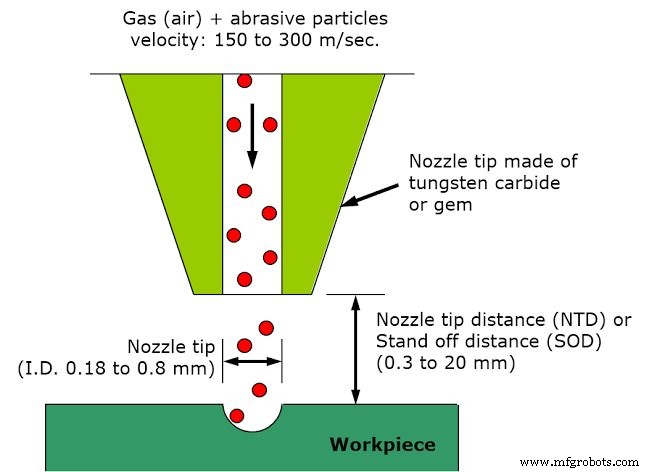

5 . 喷嘴

喷嘴用于增加速度 细磨料射流浆料以牺牲压力为代价,因为我们知道降低压力会导致速度增加。喷气式飞机的速度将在每秒 100 到 300 米之间。

可调节喷嘴以实现所需的角度切割 并且可以通过冲击侵蚀去除材料。

由于高磨损,喷嘴通常由碳化钨制成。喷嘴直径约为0.2-0.8mm。

喷嘴的材料应该是耐腐蚀的。喷嘴截面为圆形或矩形,头部可以是直的也可以是直角的。

6 . 磨料

在磨料喷射加工中,碳化硅和氧化铝玻璃珠 用作研磨剂。磨料的形状可以是规则的或不规则的。磨料的尺寸范围为 10 至 50 微米 .磨料的质量流量在每分钟2到20克之间 .

磨料的选择由MRR决定 , 工作材料的类型 ,以及加工精度等级 必填。

12、20、50 微米的氧化铝 (Al2O3) 适合清洁、切割和去毛刺;白云石尺寸 200 目用于蚀刻和抛光。

碳酸氢钠的粒径为 27 微米 用于软质材料的清洗、去毛刺、切割。

7 . 工件

金属去除率 由喷嘴直径决定 、磨料气体混合物的成分、磨料颗粒的硬度和被加工材料的硬度、粒度、射流速度、工件与射流的距离。在切割玻璃时,磨料喷射加工的典型材料去除率是 16 mm/min .

8.调节器

调节器用于控制压缩空气的流量 流经管道。

磨料喷射加工的工作

在图 1 所示的加工系统中,一种气体(氮气、CO2 或空气)

在 2 至 8 kg/cm2 的压力下供应 .永远不应该使用氧气

因为它会与工件切屑或引起剧烈的化学反应

磨料。经过过滤和调节后,气体通过含有磨料颗粒并以 50 Hz 振动的混合室。

来自混合室的气体以及夹带的磨粒 (10–40 µm ),通过 0.45 毫米直径 速度为 150 至 300 m/s 的碳化钨喷嘴 .氧化铝 (Al2O3) 和硅

硬质合金粉末用于重度清洁、切割和去毛刺。

碳酸镁 推荐用于轻度清洁和蚀刻,而碳酸氢钠用于精细清洁和切割软材料。商业级粉末不适合,因为它们的尺寸没有很好地分类。它们可能含有对健康有害的二氧化硅粉尘。

重新使用磨料粉末是不切实际的,因为污染物和磨损的砂粒会导致加工速度下降。磨料粉末的进给速度由振动幅度控制 在混合室中。喷嘴间距为 0.81 mm .工件与喷嘴之间的相对运动可通过凸轮驱动、受电弓、示踪机构手动或自动控制,或根据所需的切割几何形状使用计算机控制。

铜、玻璃或橡胶面罩可用于集中喷射流 磨粒到工件上的有限位置。使用具有相应轮廓的掩模可以产生复杂而精确的形状。并入除尘设备

保护环境。

磨料喷射加工的应用

让我们来讨论一下磨料喷射加工的用途:

1。 钻孔、切槽、清洁硬质表面、去毛刺、抛光

2. 对需要无毛刺表面处理的小型精密零件(例如液压阀、飞机燃油系统和医疗器械)的交叉孔、槽和螺纹进行去毛刺。

3. 在敏感、易碎、薄或难以加工的材料上加工复杂的形状或孔

4. 不影响导体的绝缘剥皮和电线清洗

5. 皮下注射针的微量去毛刺

6. 磨砂玻璃和电路板修整、混合电路电阻器、

电容器、硅和镓。

7. 去除薄膜和精细清洁不规则表面,因为

磨料流能够跟随轮廓

8. 用于玻璃、陶瓷、耐火材料的研磨和磨砂,比蚀刻或研磨便宜。

9. 金属分层的清洗,如电阻涂层。

10. 注塑件和锻件的小型铸件去毛边和分型线修整

11. 用于在车窗钢化玻璃上雕刻车牌号。

12. 用于清洁金属模具和型腔。

13. 清洁表面的腐蚀、油漆、胶水和其他污染物。

磨料喷射加工的优缺点

优势

- 因为 AJM 是一种冷加工工艺,所以它最适合加工 脆性 和热敏感 玻璃、石英、蓝宝石和陶瓷等材料。

- 该工艺用于加工超级合金 和耐火材料 .

- 它没有反应性 任何工件材料。

- 无需更换工具 是必须的。

- 尖角的复杂部分 可以加工。

- 加工后的材料不会硬化 .

- 不需要初始孔 根据需要启动操作

电火花线切割。 - 材料利用 高。

- 它可以加工薄材料 .

- A 高表面光洁度 可以通过这个过程获得。

缺点

1. 去除率 是缓慢的。

2. 流浪 无法避免切割(±0.1 mm 的低精度)。

3. 锥形效应 尤其是在金属钻孔时可能会发生。

4。 磨料可能会 阻碍 在工作台面上。

5。 合适的除尘系统 应提供。

6. 软材料 不能通过工艺加工。

7. 硅尘 可能会危害健康。

8. 普通店空气要过滤 去除水分和油脂。

9. 进程容量较小 由于材料去除率低。

10. 加工软材料时,磨料嵌入 ,降低表面光洁度。

11. 由磨料射流不可避免的变化引起的孔变细影响切割精度 .

12. 由于杂散切割,精度较差 .

13. 因为除尘系统是防止大气污染和健康危害的基本要求,所以额外成本 会出现的。

14. 喷嘴的使用寿命 是有限的(300 小时)。

15. 因为磨料粉末的锋利边缘会磨损,较小的颗粒会堵塞喷嘴 ,它们不能重复使用。

16. 较短的间隔距离会导致喷嘴损坏 .

17. 由于磨料射流的扩口效应,工艺精度较差。

18. 锥度 将存在于深孔中。

19。 AJM 该工艺对环境有害并造成污染 .

20. 空气中的磨粒会造成危险的环境 .

磨料粒度和流速对材料去除率的影响

在给定压力下,MRR 增加 随着增加 磨料流速 由磨料粒度决定。

然而,在达到最优值后,MRR下降 作为磨料流速 是增加 更远。

这是因为气体的质量流量随着磨料流量的增加而减少,因此混合比增加,导致材料去除率因可用侵蚀能量的减少而降低。

出口气体速度和磨粒密度的影响:

载气流速 输送磨粒的速度随磨粒的密度而显着变化。

当内部气体压力接近喷嘴出口压力的两倍且磨粒密度为零时,出口速度 气体的速度可以提高到临界速度。

退出速度 如果逐渐增加磨粒的密度,则在相同压力条件下会减小。

这是因为气体的动能 用于移动磨粒。

混合比对材料去除率的影响:

随着磨料的质量流速增加 ,其速度降低 , 减少可用于侵蚀的能量,并最终降低材料去除率。

喷嘴压力对 MRR 的影响

可以通过增加载气流速来增加磨料流速。随着内部气体压力的升高,磨料质量流量也会升高,因此 MRR 也会升高。

材料去除率 随着气体压力的增加而增加。磨粒的动能是侵蚀过程中材料去除的原因。

为什么在磨料喷射加工中不能重复使用磨粒?

气流中夹带的细磨粒可以高速 (100–300m/s) 撞击工作表面,以在磨料射流加工 (AJM) 过程中逐渐降解材料。冲击侵蚀是材料去除的机制。载气以固体小颗粒的形式输送被侵蚀的材料,并利用磨粒远离加工区。由于以下两个原因,不建议重复使用这些磨粒。

- 磨损碎屑会污染磨料(去除的工作材料)。

- 磨料失去锋利的边缘,降低其切割效果。

经常提问

磨料喷射加工有什么用?

常见应用包括切割热敏、脆性、薄或硬材料。它专门用于切割复杂的形状或形成特定的边缘形状。

磨料喷射加工使用哪种气体?

磨料射流加工通过将气体与磨料颗粒混合来产生射流。使用的气体称为载气。空气、二氧化碳和氮气是三种最常用的载气。氧气从不用作载气,因为它会氧化工件的表面。

AJM 可用于

磨料喷射加工工艺可用于去毛刺、切割、清洁和许多其他重型应用。

在磨料射流加工过程中,磨粒应该是

在 AJM 中,一般来说,粒度约为 50 μm 的磨料颗粒会以 200 m/s 的速度从内径喷嘴撞击工件材料。 0.5 毫米,间距约为 2 毫米。

磨料喷射加工中的材料是如何去除的?

在磨料射流加工中,磨料颗粒的聚焦流通过喷嘴撞击在工作表面上,并且通过高压空气或气体携带的高速磨料颗粒的侵蚀去除工件材料。由于载气充当冷却剂,因此切割过程很凉爽。高速磨料流是通过将载气或空气的压力能转换为其动能而产生的,从而产生高速射流。

磨料喷射加工 MCQ

问。在磨料喷射加工中,工件材料通过以下哪种方式去除?

a) 汽化

b) 电镀

c) 机械磨损

d) 腐蚀

答案: c

解释: 磨粒以高压和高速撞击表面,从而去除材料。

Q. 磨料喷射加工中的金属去除率随着的增加而增加

a) 对峙距离增加,但减小超过一定限度

b) 磨料流速降低

c) 磨料粒度减小

d) 没有提到的

答案: 一个

解释: 在一定限度内,MRR 与对峙距离成正比。达到一定限度后,磨料的动能开始下降。

问。磨料喷射加工可以加工哪些类型的材料?

一杯

b) 陶瓷

c) 硬质材料

d) 所有提到的

答案: d

解释: 陶瓷、玻璃、硬质和超硬材料等材料都可以使用磨料喷射加工来加工。

希望您喜欢这篇涵盖磨料喷射加工各个方面的文章,包括其工作原理、优点、缺点及其应用。

如果您喜欢这篇文章,请与您的朋友分享,并在评论部分提供您的反馈。

工业技术