铸件表面和内部质量检验方法

铸件的检验主要包括尺寸检验、外观和表面的目视检验、化学成分分析和力学性能试验。对于要求高的铸件,也需要进行无损检测。例如,用于球墨铸铁件质量检测的无损检测技术包括液体渗透检测、涡流检测、磁粉检测、射线检测和超声波检测等。

铸件表面和近表面缺陷的检测

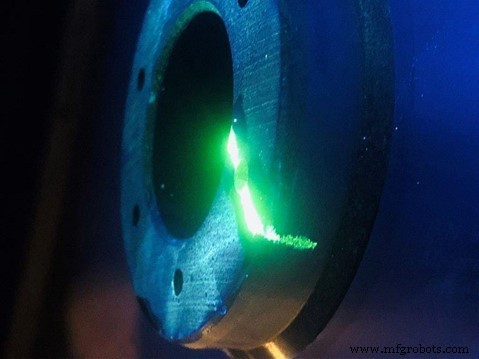

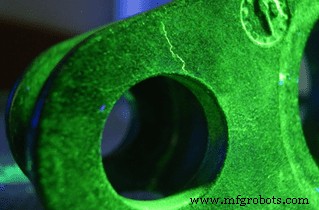

液体渗透测试

液体渗透检测用于检测铸件表面的各种开口缺陷,如表面裂纹、表面针孔等肉眼难以发现的缺陷。

常用的渗透剂检测是染料检测,是将高渗透性渗透剂润湿或喷洒在铸件表面,使渗透剂渗入开口缺陷中,迅速擦去渗透剂层,然后将易干显影剂喷在铸件上。表面。将残留在开口缺陷中的渗透剂吸出后,对显影剂进行染色,以反映缺陷的形状、大小和分布。

指出被测表面越光滑,渗透测试的效果越好。经磨床抛光的表面检测精度最高,甚至可以检测到晶间裂纹。

除染料检测外,荧光渗透检测也是一种常用的液体渗透检测方法。需配紫外灯照射观察,检测灵敏度高于染料检测。

涡流检测

涡流检测适用于检测表面以下一般不超过6-7MM深的缺陷。涡流检测分为放置式线圈法和贯通式线圈法两种。

当试件放在通有交流电的线圈附近时,进入试件的交变磁场可以在试件中感应出沿垂直于激励磁场方向流动的涡流。涡流会产生与励磁磁场方向相反的磁场,使线圈中原有的磁场部分减少,从而导致线圈阻抗发生变化。

如果铸件表面有缺陷,涡流的电特性就会发生畸变,从而检测出缺陷的存在。涡流检测的主要缺点是不能直接显示检测到的缺陷的大小和形状。一般只能确定缺陷的表面位置和深度。此外,其对铸件表面小开口缺陷检测的敏感性不如渗透检测敏感。

磁粉检测

磁粉探伤适用于检测表面缺陷和表面以下几毫米深的缺陷。测试需要直流(或交流)磁化设备和磁粉(或磁悬浮液)。

用磁化设备在铸件内外表面产生磁场,用磁粉或磁悬浮液显露缺陷。当在铸件一定范围内产生磁场时,磁化区的缺陷会产生漏磁场。当磁粉或悬浮液喷洒时,磁粉被吸引,从而显示出缺陷。

磁粉探伤所揭示的缺陷基本都是横切磁力线的缺陷,而平行于磁力线的长条状缺陷则无法显示。因此,在运行过程中需要不断地改变磁化方向,以保证每个未知方向的缺陷都能被检测到。

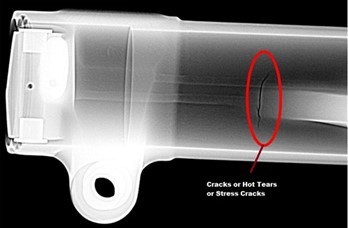

铸件内部缺陷检测

对于内部缺陷,常用的无损检测方法有射线探伤和超声波探伤。其中以射线探伤的效果最好。它可以获得反映内部缺陷类型、形状、大小和分布的直观图像。但对于较厚的大型铸件,超声波检测非常有效,可以准确测量内部缺陷的位置、等效尺寸和分布情况。

射线检测

射线检测,一般以X射线或γ射线为射线源,需要射线发生设备及其他辅助设施。当铸件暴露在射线场中时,射线的辐射强度会受到铸件内部缺陷的影响。通过铸件发出的辐射强度随缺陷的大小和性质而局部变化,形成缺陷的射线照相图像,通过射线照相胶片成像和记录。

射线照相胶片成像记录的方法是最常用的方法,通常称为射线照相检测。射线照相反映的缺陷图像直观,可以呈现缺陷的形状、大小、数量、平面位置和分布范围。

超声波检测

超声波检测利用具有高频声能的声束在铸件内部传播,当它们撞击内表面或缺陷时产生反射。反射声能的大小是内表面或缺陷的方向性和特性以及这种反射器的声阻抗的函数。因此,可以利用从各种缺陷或内表面反射的声能来检测缺陷的位置、壁厚或缺陷在表面以下的深度。

超声波检测作为一种应用广泛的无损检测方法,其主要优点是:检测灵敏度高,可以检测细小的裂纹;穿透能力大,可检测厚断面铸件。其主要局限是:难以解释轮廓尺寸复杂、方向性差的不连续缺陷的反射波形;不良的内部结构,如晶粒尺寸、显微组织、孔隙率、夹杂物含量或细分散的析出物,也会阻碍波形解释。

工业技术