焦炉煤气的产生和使用

焦炉煤气的产生和使用

焦炭是炼铁过程中必不可少的原料。为了制造焦炭,煤在没有空气的情况下被加热以驱除其中的挥发性物质 (VM)。将煤转化为焦炭称为煤碳化,该过程在焦炉中进行。一个焦炉组由多个焦炉组成。目前,高炉用焦炭的生产方法主要有两种。

第一种方法包括一个回收过程,其中煤在完全还原的气氛中加热,挥发性产物在相关的副产品工厂中回收。用于这种煤碳化方法的焦炉称为副产炉,焦炉组称为副产焦炉组。在副产品焦炉组中焦煤的碳化过程中,由约 25% 至 30% 的装煤组成的 VM 作为废气排出,作为热的原料焦炉气体离开焦炉室。焦炉煤气为易燃气体,呈黄褐色,有有机气味。

在第二种方法中,煤的碳化在非回收(也称为热回收或能量回收)焦炉电池中进行。在非回收过程中,在焦炉的焦床顶部上方引入空气,将炭化过程中产生的挥发性产物在炉内燃烧,为煤的炭化过程提供所需的热量。

副产品工厂是副产品焦炭制造过程的一个组成部分。每个炉子的操作是循环的,但电池组包含足够多的炉子以产生基本连续的原料焦炉气体流。在焦化循环期间,各个烘箱以大致相等的时间间隔进行装料和排空。焦化进行 15 至 18 小时以生产高炉焦炭。在此期间,煤的 VM 作为原料焦炉煤气被蒸馏出来。焦化时间由煤混合物、水分含量、欠燃率和焦炭的所需性能决定。当焦炭需求低时,焦化时间可增加到 24 小时。焦化温度通常在 900 摄氏度到 1100 摄氏度之间。通过在收集总管中保持正背压来防止空气泄漏到焦炉中。通过在电池组中保持约 10 毫米水柱的高液压主压力,使焦炉保持在正压下。热蒸馏过程中产生的气体和碳氢化合物通过排放系统排出,送至副产品厂进行回收。

在副产焦炉组生产焦炭过程中,由于煤中 VM 的汽化而产生的大量气体在相邻的副产厂进行处理。在焦化循环期间,大部分焦化期间都会产生气体。在此期间,CO 气体的组成和析出速率发生变化,通常在电池中的煤充电达到 700 摄氏度时,CO 气体的析出完成。这种气体被称为原料焦炉煤气,在副产品厂。副产品厂的功能是处理原料气以回收有价值的煤化工产品,并对原料焦炉煤气进行充分处理,使其可用作清洁、环保的燃料。经副产厂处理后的焦炉原料气称为清洁焦炉气或简称CO气。

在副产品焦炉组中,逸出的焦炉气体在接近 1100 摄氏度的高温下离开焦炉室。原始 CO 气体通过一些喷雾液(冲洗液)的绝热蒸发冷却到约 80 摄氏度并且是水饱和的。气体的温度变得足够低,从而可以在气体收集总管中进行处理。原料焦炉煤气从集气总管流入吸入总管。喷入离开烘箱室的热气中的冲洗液量远远超过冷却所需的量,而未蒸发的剩余冲洗液在气体收集总管中提供液体流,用于冲洗掉冷凝焦油和其他化合物。冲洗液流在重力作用下与原料焦炉煤气一起流入吸入总管。原料焦炉煤气和冲洗液使用抽吸总管中的排水罐(下降管)分离。冲洗液和原焦炉煤气分别流入副产品厂进行处理。原料焦炉煤气主要成分的典型组成见表1。

Tab 1 原料焦炉的组成 s | ||

| Sl. No. | 化学名称 | % 音量 |

| 1 | 氢 | 52-59 |

| 2 | 甲烷 | 26-33 |

| 3 | 氮气 | 1.9-5.7 |

| 4 | 一氧化碳 | 4.5-7.0 |

| 5 | 乙烯 | 2.0-2.8 |

| 6 | 二氧化碳 | 1.4-2.1 |

| 7 | 硫化氢 | 0.4-1.2 |

| 8 | 氰化氢 | 0-1.2 |

| 9 | 乙烷 | 0.7-1.1 |

| 10 | 氨 | 0-1.1 |

| 11 | 苯 | 0-1.0 |

| 12 | 二硫化碳 | 0-0.3 |

| 13 | 甲苯 | 0.1-0.2 |

来自焦炉组的饱和原料气含有约 46% 至 48% 的水蒸气。原料气的其他成分包括氢气(H2)、甲烷(CH4)、氮气(N2)、一氧化碳(CO)、二氧化碳(CO2)、高链烷烃和不饱和烃(乙烷、丙烷等)和氧气(O2) 等。焦炉煤气中还含有各种污染物,这使焦炉煤气具有独特的特性。这些包括 (i) 焦油成分,(ii) 焦油酸性气体(酚类气体),(iii) 焦油基气体(吡啶基),(iv) 苯、甲苯和二甲苯 (BTX)、轻油和其他芳烃,( v) 萘、(vi) 氨气、(vi) 硫化氢气体、(vii) 氰化氢气体、(viii) 氯化铵和(ix) 二硫化碳。

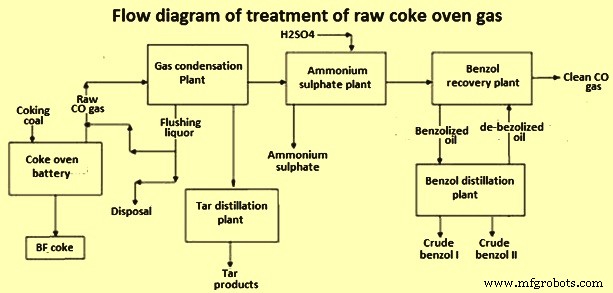

为了使原料焦炉煤气适合用作清洁、环保的燃料气,副产品工厂将执行某些功能,包括 (i) 冷却原料焦炉煤气以冷凝水蒸气和污染物,( ii) 去除焦油和萘以防止气体管线/设备结垢,(iii) 去除氨 (NH3) 以防止气体管线腐蚀,(iv) 去除苯油以回收和销售苯、甲苯和二甲苯 (BTX),以及 ( v) 去除硫化氢以满足当地有关焦炉煤气燃烧的排放法规。原焦炉煤气处理流程图见图1

图1焦炉煤气处理流程图

从焦炉煤气中回收副产品的效果是 (i) 焦炉煤气的体积减少,(ii) 煤气的热值降低,(iii) 对火焰温度和火焰体积的影响,以及(iv) 气体密度和成分的改变。洁净焦炉煤气是一种无色气体,有硫化氢和烃类的气味。

原料CO气体可以包含氢气、甲烷、氮气、一氧化碳、二氧化碳、乙烷、氧气、乙烯和苯。它还可能含有一定量的氨、硫化氢、水蒸气、环戊二烯、甲苯、萘、氰化氢、氰和一氧化氮。典型的洁净焦炉煤气组成见表2。

表2洁净焦炉煤气成分 | ||

| Sl. No . | 化学名称 | % 音量 |

| 1 | 氢 | 42-65 |

| 2 | 甲烷 | 17-34 |

| 3 | 氮气 | 1.2-18 |

| 4 | 一氧化碳 | 4.6-7.5 |

| 5 | 二氧化碳 | 0.2-3.5 |

| 6 | 乙烷 | 0.1–-2.9 |

| 7 | 氧气 | 0-2.6 |

| 8 | 乙烯 | 0.1 -2.5 |

| 9 | 苯 | 0-- 0.4 |

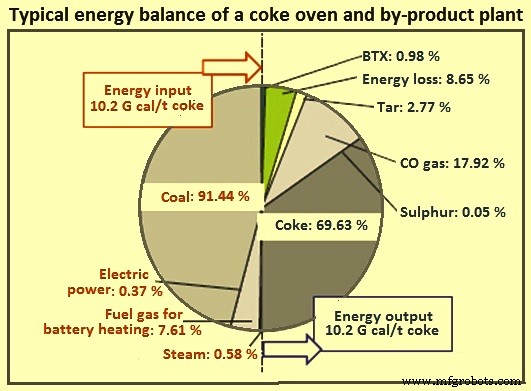

副产厂处理后的清洁焦炉煤气最终产量约为每吨干煤300 N cum。气体的产率取决于 (i) 原料煤中的挥发性物质和 (ii) 碳化条件。一氧化碳气体在标准温度和压力下的密度在 0.45 公斤/立方米至 0.50 公斤/立方米的范围内。 CO 气体的热值介于 4000 kcal/N cum 到 4600 kcal/N cum 之间。它的理论火焰温度为 1982 摄氏度。它的火焰传播速率允许其实际火焰温度接近其理论火焰温度。在焦炉和副产品电池中,CO 气体携带约 18% 的输入能量(图 2)。

图 2 焦炉和副产品厂的典型能量平衡

分析数据表明,在副产品工厂对原始 CO 气体进行常规处理后,挥发性 HAP(有害空气污染物)的 CO 气体体积总和远低于 1%。因此,在维护良好的燃烧装置(如工艺加热器和锅炉等)中的 CO 气体燃烧导致 HAP 排放水平非常低。来自 CO 气体燃烧的可过滤颗粒物 (PM) 排放通常很低。 CO 气体中的 HAP 金属排放量并不显着。

焦炉煤气的用途

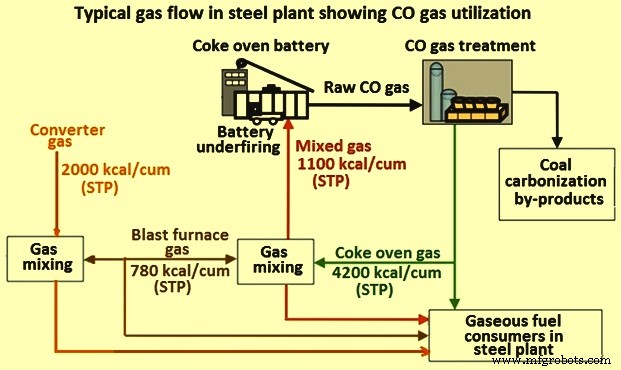

焦炉煤气是钢铁厂能量平衡的主要组成部分。它通常用于焦炉电池加热,钢厂其他炉子的加热,以及用于发电。焦炉煤气可直接使用,也可与高炉煤气混合后用作高炉燃料。

COG 还可用作高炉中的还原剂。 CO 气体注入是一种将大量焦炉气体注入高炉滚道的过程。这不仅提供了补充碳源,而且除了减少高炉反应对冶金焦炭的需求外,还加快了液态铁的生产。 CO 气体喷射技术还可以减少高炉的绝对 CO2 排放量和 SO2 排放量。

基于利用可用 CO 气体在综合钢铁路线中生产 DRI(直接还原铁)是最近才出现的现象。从经济和环境角度来看,使用 CO 气体生产 DRI 具有几个优点。使用多余的 CO 气体作为还原气体生产 DRI 可回收 97% 的可用能量,而通过燃烧 CO 气体来发电可回收 30% 至 40% 的可用能量。 CO气体利用如图3所示。

图 3 显示 CO 气体利用率的典型钢厂气流

根据国际能源署 2007 年的一项研究,大约 70% 的 CO 气体用于钢铁制造过程,15% 用于焦炉加热,15% 用于发电。此外,研究表明,通过使用更多的 CO 气体进行发电(最好是通过更高效的联合循环发电技术,该技术可以提供约 42% 的效率,而不是用于以平均效率进行蒸汽循环的基于锅炉的发电厂)约 30%,可实现能源效率的提高。

制造工艺