高炉喷煤

高炉喷煤

煤粉喷射 (PCI) 是一种将大量细煤颗粒喷射到高炉 (BF) 的滚道中的工艺。煤粉是高炉炼铁中使用的重要辅助燃料。 PCI 为部分焦炭置换提供辅助燃料,并已证明在经济和环境方面都是有利的。它可以显着提高高炉效率,从而有助于减少能源消耗和环境排放。

当煤粉通过吹管和风口喷入高炉时,由于脱挥发分、气化和燃烧的反应以及未燃炭的形成,煤是热源和还原剂。在当今的环境中,煤粉被广泛用于高炉中作为冶金焦炭的部分替代品。 PCI 是当今在高炉中生产热金属 (HM) 的成熟技术。大多数 BF 都采用了这种方法,并且所有新的 BF 通常都具有 PCI 功能。喷吹煤的成分和性质会影响高炉的运行、稳定性和产能、高炉的质量以及高炉煤气的成分。

在目前的情况下,有许多标准可用于衡量 PCI 的性能。首先是粉碎性和处理性。 除煤炭成本外,PCI 的主要运营成本与将煤炭粉碎和分配给高炉有关。第二个与BF的操作有关。喷煤质量会影响高炉质量、高炉稳定性和炉顶煤气成分。来自注入煤的灰烬 (i) 可以作为氧化过程的抑制剂,(ii) 是不希望的碱的主要传递者,并且 (iii) 消耗熔化能量。三是与经济效益有关。主要的成本效益是替代高成本炼焦煤加上炼焦运营成本,虽然也观察到其他效益,例如提高生产率,但这种提高取决于焦炭质量。在 BF 中使用 PCI 的重要经济和运营优势包括以下几点。

- 降低昂贵焦煤的消耗。用更便宜的软焦煤或动力煤代替高炉焦炭可降低还原剂成本。

- 由于需要生产更少的焦炭,因此延长了焦炉的使用寿命。这一点很重要,因为许多焦炉已接近使用寿命,需要大量投资来更换或维护它们。

- PCI 系统的成本低于额外增加焦炉电池的成本。较低的资本成本意味着较低的折旧和对 HM 收取的利息。

- 更高的 BF 生产力,即每天生产更多的 HM(连同其他运营变化)。

- BF 操作更灵活。例如,PCI 允许调节火焰温度,并且可以比通过调节炉顶装料更快地改变 BF 中的热条件。

- 提高了 HM 质量及其硅含量的一致性。

- 减少了钢铁厂的总排放量,特别是由于焦炭需求减少而导致的焦炭制造排放量减少。

历史

煤粉喷射是在 19 世纪开发的,但并未用于工业用途。 1960年代初,PCI在美国AK Steel和中国首钢成功实施。虽然当时在几个国家的试验证明,气力输送和喷煤的技术是可行的,但该工艺的经济性和相对容易性使得石油和天然气注入变得更加流行。在 1980 年代,由于 1973 年和 1979 年燃料油价格的大幅上涨,人们对 PCI 的兴趣不断升级,其作为焦炭替代品的潜力开始显现。在 1980 年代初期,整个欧洲和日本都安装了喷煤设施,喷煤率通常在 40 kg/tHM 和 90 kg/tHM 之间,焦炭置换率约为 0.9 kg 焦炭/kg 煤。从那时起,这一过程发展得非常迅速,在 1980 年代后半期,成功地以 180 kg/tHM 到 200 kg/tHM 的速度喷煤。九十年代 PCI 技术变得成熟。但是,只有在全球需求增加导致冶金焦成本开始上涨时,才会真正转向 PCI。

用于 PCI 的煤炭

随着喷吹技术的改进和喷吹速度的提高,煤质不同方面对喷吹煤的相对重要性有所不同。 1970 年代后期,石油危机引发了人们对 PCI 的兴趣,煤炭被认为是石油的经济替代燃料。由于可燃性被认为很重要,因此用于 PCI 的煤主要是动力煤。那时,动力煤很容易获得,成本远低于硬焦和半软焦煤。

在最初关注注入煤的可燃性之后,重点转向了解煤质对焦炭替代的影响。在此期间,可以看出低挥发分(LV)煤比高挥发分(HV)煤具有更好的替代率。

对于煤的粉碎,粉碎机的四个主要操作参数是 (i) 进料速度,(ii) 空气流量,(iii) 由旋风分离器和袋式过滤器组成的分级机的设置,以及 (iv) 研磨压力(负载滚子/球)。进料速度、研磨压力和分级机设置对粉碎机负载有直接影响,因此对所需功率也有直接影响。风量间接影响粉碎机功率,因为它影响分级机的效率。

煤的研磨特性通常由少量标准分析测试的结果来描述。基于这些结果,预测煤的预期研磨行为。一般倾向于将煤的研磨行为评估降低到 HGI(哈德格罗夫可磨性指数),这是衡量煤可磨性的指标。可磨性是一个指标,因此它没有单位。 HGI 越小,煤的质地越硬,煤的可磨性越差。可磨性是煤在粉碎机中粉碎的重要因素。影响产品细度、功耗和产量。

煤的水分含量对煤的粉碎有影响。有必要将煤中所含的总水分降低到平衡水分水平附近,以减少磨粉机和煤仓中的处理问题。离开粉碎机的煤的水分含量应为平衡水分水平的三分之二。粉碎机中要去除的水分的量由公式“粉碎机中去除的水分=(作为接收的水分)-2/3(平衡水分)”给出,其中亚沥青和更高的平衡水分等级煤大约由等式'平衡水分=0.69 + 0.84 x(空气死亡水分)+ 0.18 x(空气死亡水分)的平方给出。平衡含水率随煤的等级、矿物成分和灰分含量而变化。

煤的类型及其表面水分决定了粉碎干燥的要求。给定粉碎机设计的干燥能力取决于粉碎机内循环负荷的程度、将干燥分级机返回的物料与进入的湿煤进料快速混合的能力,以及特定粉碎机设计所能承受的空气比和空气入口温度.

PCI 流程系统

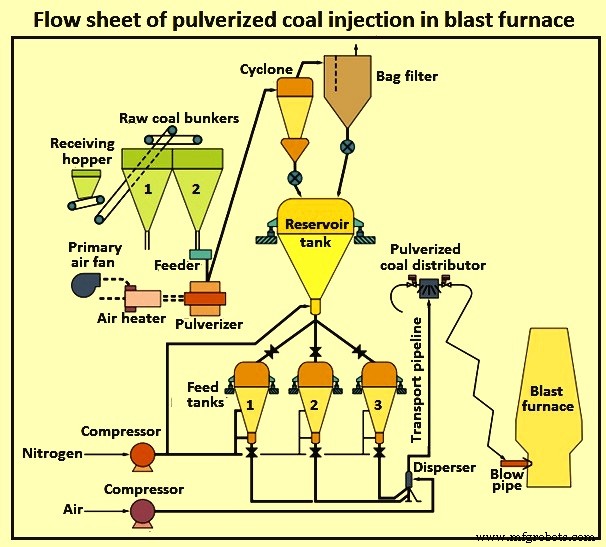

PCI工艺系统由多个子系统组成,从接煤到每个风口喷煤粉,以满足PCI的要求。它由六个子系统组成,即 (i) 原煤的储存和排放,(ii) 原煤的粉碎和干燥,(iii) 煤粉的运输、储存和供应到喷射系统,(v ) 煤粉均匀分布到每个风口, (v) 煤粉燃烧,和 (vi) 防爆设施。下面介绍PCI流程系统的重要特点。

储罐设计为具有高容量,因此即使其中一条制粉线停止运行,也可以继续喷煤,直到相应的运行条件发生变化,例如减少装入炉内的矿石量或准备工作用于吹下。

进料罐有3个,1个卸煤,第2个卸料备用,第3个处于减压、粉煤充填、装料完成加压阶段。

输送管道由浓相管道和稀相管道组成,保证煤炭输送顺畅,压力损失小。储罐与风口之间的高压管路除截止阀外无活动部件,保证了高可用性,便于控制和维护。

在粉碎和储存过程中,通过安装抑爆器、灭火器等,建立可靠的防爆系统。

为了PCI系统的成功运行,需要注意BF中出现的各种现象。在这些现象中重要的是 (i) 喷入煤的燃烧程度或焦炭床中未燃烧的煤粉的行为,这会影响装料区域中的气流分布,(ii) 熔煤灰的行为或其在吹管中沉积的可能性-风口区,(iii)矿石/焦炭比影响的渗透率或气体流量分布,随着喷煤速度的增加,以及(iv)由影响反应的炉腹气体温度或热流量比表示的热特性发生在BF的下部。

喷枪在吹管中的定位很重要,应确保喷吹煤在滚道区域内完全燃烧,同时避免煤灰沉积在吹管末端。 PCI工艺典型流程图如图1所示。

图1高炉喷煤典型流程图

喷煤过程

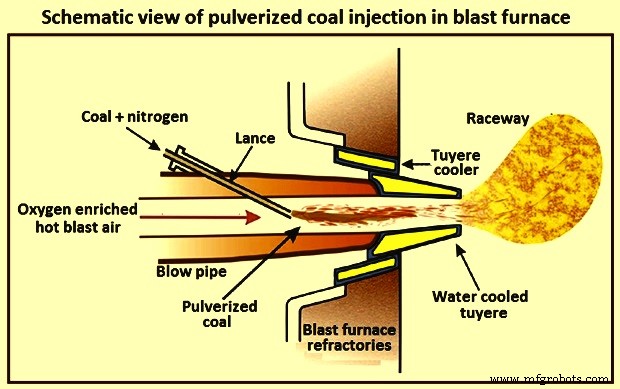

PCI 工艺基于简单的概念,即通过输送气体(通常是氮气)将精细研磨(粉碎)的干燥煤输送到高炉,然后将其分配到不同的风口并通过吹管中的喷枪喷射。在吹管内与富氧热风混合后送入滚道中的高炉。

原煤被接收在接收料斗中。它经过筛选和处理以去除杂物,并储存在原煤仓中。原煤被粉碎、干燥,然后在一个直通系统中气动输送到分级机。煤被彻底干燥以防止淤积和压实。煤粉存放在一个单独的储罐中,在惰性条件下储存。

煤粉通过重力从储罐送入进料罐,然后用惰性气体加压,作为间歇过程的一部分,进料罐正在填充、进料、排气或保持,以提供连续流动的煤粉进入储料罐。高炉。煤粉的流量由惰性气体压力作为进料罐重量变化的函数来调节。来自给料罐的单股浓相煤在混合三通处与输送气(氮气)混合。

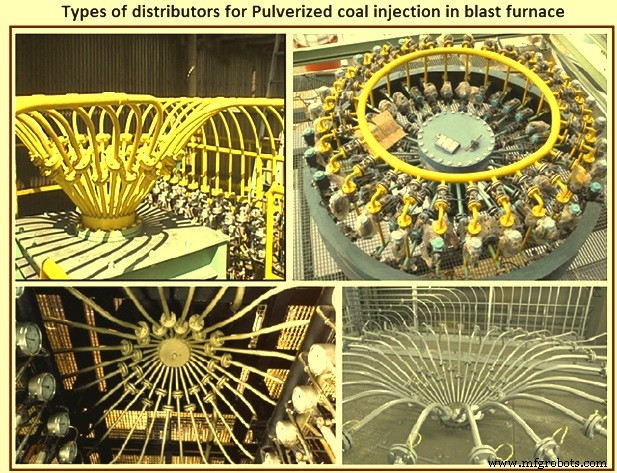

一根输送管将煤/气混合物输送到位于高炉的煤分配器(图 2)。在分配器处,煤/燃气混合物的单股流自动分成多股等流,并通过管道输送到每个风口,以注入高炉。堵塞检测系统,防止风口堵塞。

图2分销商类型

PCI流程有几个重要的特征。在闭环系统中,从过滤器排出的气体部分再循环到粉碎机的入口。这创造了一种惰性条件,可最大限度地减少系统中的氧气含量并减少煤尘爆炸的机会。

高炉废气与高炉煤气(必要时)一起作为煤炭干燥的能源,从而减少一次能源的消耗。无需使用气体冷却器或冷凝器即可非常有效地从系统中去除煤中的水分。储罐运行过程中使用惰性气体可降低火灾和爆炸的风险。

喷射煤的总重量由称重传感器系统精确控制,该系统连续调整以满足设定点。进料罐的平行布置确保煤连续流入高炉。配煤系统简单有效,无活动部件。

注入速率通常通过调节安装在进料罐出口处的计量阀的位置来控制。该系统可确保喷煤在所有风口之间均匀分布,并具有在一个或多个风口因任何原因停止喷煤的情况下自动重新分配喷入高炉的总煤的固有能力。

加压氮气用于将煤粉从进料罐注入输送管道。使用少量额外的输送气体,煤粉在密相条件下被输送并注入高炉。在这种情况下,输煤管道可以实现每公斤煤气装煤40~50公斤左右。

煤在管道中以每秒几米的速度输送。煤的低输送速度减少了管道的磨损,从而延长了管道的使用寿命。浓密输送系统功能强大,可远距离输送煤粉。

煤粉均匀分布到风口非常重要。为了高效运行高炉,炉料和气流在圆周方向上的均匀分布是必不可少的。从这个意义上说,通过每个风口喷入的煤粉速率应尽可能均匀。需要 1.5% 左右的高分布精度(热风空气的正态分布精度约为 2.5%),这是使用分配器获得的(图 2)。风口和滚道喷煤示意图如图3所示。

图3风口及滚道喷煤示意图

BF 操作和 PCI

已经观察到,在高于 140 kg/tHM 的 PCI 速率下,BF 操作正在发生变化。其中一些变化包括 (i) 焦炭/矿石比降低,(ii) 滚道尺寸,(iii) 滚道周围焦炭的渗透性降低,(iv) 滚道中温度分布的变化,(v) ) 滚道中焦炭的机械降解,和 (vi) 停机温度降低。这些变化相互依存,并受喷煤性质和数量、焦炭质量和爆破条件的影响。

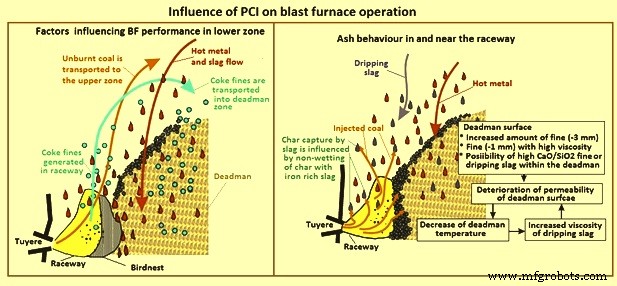

渗透率 – 高炉内的气流、液流和负载下降是动态的,导致炉腹、死门或烟囱中非活动区域的出现和消失。对于具有高 PCI 率的高生产率和稳定的高炉操作,一个关键要求是通过每个风口的煤流和煤特性一致。通过在每个风口上单独控制混合 PCI 煤和煤流,可以控制一致的煤质。煤的性质会影响高炉下部复杂的气、液和固流动(图4),但如果达到稳定的流动和煤质,这种影响并不显着。注入煤对下部地区渗透率的影响主要有以下几个原因。

- 影响离开滚道的未燃烧材料(炭和烟灰)量的可燃性。

- 在滚道内产生焦炭粉是由于爆炸的动量赋予焦炭的能量。产生的细粉量取决于焦炭质量。鼓风动量受风口内燃烧程度的影响。

- 熔渣粘度会影响熔渣和 HM 通过死区的流动以及热气体从滚道进入死区的渗透,从而进一步降低死区内的渣粘度。

可以进行操作更改以解决高注入率下渗透率降低的问题。例如,中央装焦增加了 BF 轴的渗透性,增加滚道深度提高了渗透性并减少了热负荷损失。 PCI对BF操作的一些影响如图4所示。

图4 PCI对BF操作的影响

未燃烧炭的影响 – 在低 PCI 速率下,滚道中产生的焦炭细粉被 BF 下部区域的燃烧、溶液损失和其他反应消耗。随着 PCI 速率的增加,已观察到从 BF 顶部带入的细粉增加以及物理滚道深度和 BF 不稳定性的增加。然而,增加的碳结转是带有少量烟灰和可忽略不计的未燃烧焦炭的细焦炭。未燃烧的炭可能是有益的,因为在炭的存在下焦炭的耐磨性增加。这种行为似乎仅限于低反应性和高强度焦炭。

炭可燃性 – 观察到,随着喷吹速度的增加或煤的挥发物的减少,喷吹煤在风口处的可燃性降低。然而,由于未燃烧炭的溶解损失反应,所有煤在风口上方 700 毫米处的可燃性超过 95%。未被溶液损失反应消耗的未燃烧炭被困在高炉中或作为灰尘排出。据估计,在燃烧效率为 75 % 时,可获得的最大喷射量为 230 kg/tHM。

风口和滚道内的强烈燃烧条件导致更高的挥发性释放。在评估低挥发分煤的特性时,发现在高加热速率下,随着煤的等级(碳含量)的增加,释放的挥发物与煤的近似挥发物(VM)的比率显着增加。有明显的证据表明燃烧颗粒的碎片。未燃炭从滚道流出对高炉下部区和死区的渗透率有影响。

煤颗粒的碎裂可以在脱挥发分(初级碎裂)和炭燃烧(二级碎裂)过程中发生。初级碎片受煤的 VM 影响。大炭颗粒产生的飞灰颗粒比小炭颗粒多得多。煤的等级也有很大的影响。破碎程度随煤阶的增加而增大,随灰分含量的增加而减小。

在高炉中,快速加热速率、高温、富氧和用于 PCI 的通常较高等级的煤都有助于风口内的初级碎裂。在这些条件下,在颗粒内核完全脱挥发分之前,颗粒的外表面会因与氧的反应或热退火而硬化。这会导致粒子爆炸性的碎裂。

由于焦炭形态的变化,焦炭反应性随着煤的 VM 含量而增加,但是在与滚道中的焦炭燃烧有关的高温下,化学反应性几乎没有意义,因为燃烧速率受到氧气扩散速率的限制。颗粒和燃尽时间更多地取决于颗粒大小和氧气浓度。炭中的高灰分含量会对燃烧行为产生负面影响。 LV煤与HV煤的掺混可以提高LV煤的可燃性,因为HV煤减少了点火时间,提高了风口内的温度。

未燃炭的灰分组成会影响灰分对溶失反应的催化作用。取决于其组成,由于焦炭颗粒中渣形成的比例增加,灰烬还可以由于阻塞焦炭孔而延迟碳转化。尽管由于与焦炭相比,焦炭的反应性显着更高,因此大部分焦炭被炉内反应消耗,但通常认为,未燃烧的焦炭通过降低焦炭的渗透性而在去活化中起重要作用。气体和液体流动的死神。随着煤的可燃性由于过量空气比的降低而降低,渗透率的降低被认为随着喷射率的增加而增加。一些未燃烧的焦炭可以被滴落的炉渣捕获,但捕获的焦炭的数量受富含铁渣的炭的不润湿行为的影响。

煤/炭的破碎和受扩散控制的燃烧是VM对PCI煤可燃性影响不大的主要原因。

高炉中未烧焦的沉积 – 未燃炭和焦粉在高炉下部的沉积是一种复杂的现象,由反应、多相流、积累和再夹带等几种生成机制组成。 BF 内的测量和数值都表明,滚道的形状和尺寸随着粉末在下部区域的积聚和重新夹带而动态变化。这些变化大致有两个时期,较短的时期是滚道内的通常波动,较长的时期对应于由于粉末堆积而导致的较大流动变化。正是气体流量的较大变化导致高炉壁面附近的气体流速较高,从而导致高炉壁面的热量损失和磨损增加。

已经通过实验和数值检查了粉末在填充床中的积累。使用 3 mm 颗粒和 0.075 mm 粉末在二维填充床中的实验工作表明,粉末负载和表观气体速度对粉末在对应于滚道底部和鸟巢区域的积累的影响。实验也显示了不同内聚区形状对颗粒积累的影响。数值分析能够显示与实验测试数据大部分相同的累积行为。数值分析还表明,粉末尺寸对死区粉末堆积有显着影响。

对细粉(未燃炭和细焦)影响的数值分析表明,不同直径和密度的未燃炭和细焦具有不同的流动模式、聚集区域和反应区。生成的粉末的密度对粉末流动模式有显着影响,尤其是对于较大的颗粒。当粉末颗粒变得大于 1 毫米时,它们的趋势是从向上流动的气体中沉降并下降到阻塞器中,从而降低其渗透性。任何未燃烧的焦炭优先随气流携带到高炉的上部区域,在那里它与滴落的 HM 和/或气体发生反应。有一些证据表明存在高含量罚款的燕窝。细粉量取决于焦炭质量和 PCI 水平。大而重的焦炭粉往往会离开气流并积聚在死区,对低区渗透率产生不利影响。

最近的数值分析和实物样品证实,死区积聚的未燃炭量相对较少,并且不随PCI率的增加而增加。因此,未燃炭对炉下部和渗透阻力的增加影响不大。很可能细焦的沉积对高炉渗透率的影响比未烧焦的影响更大。

焦炭性质的影响 – 人们经常说,对高品质烧结矿和焦炭的需求对于实现高 PCI 率和保持高生产率至关重要。最重要的是提高整体高炉渗透率,以在高 PCI 速率下实现高生产率。通常,具有高 PCI 操作的高炉使用高强度焦炭(就转鼓指数而言)和低 SiO2 和低 AL2O3 的烧结物,具有优异的高温还原性能。一些亚洲高炉正在通过使用优质原材料实现高生产率,PCI 率超过 200 kg/tHM。

根据工业经验,已经看到波什焦尺寸随着冷强度 (I40) 的增加而增加,随着热强度 (CSR) 的增加而增加,随着粗焦尺寸的增加而增加,并且随着 PCI 速率的增加而减小。来自‘Corus Ijmuiden BF’的风口耙的结果表明,I40 点在 40 平方毫米以上的波希焦炭增加 1.5%。研究发现,喷煤速度与风口处细焦量之间没有关系。喷射和 I40 的数据表明,在 PCI 速率约为 120 kg/tHM 时,焦炭降解最大。

一项研究在高 PCI 率下检查高炉下部区域的焦炭行为发现,焦炭被优先消耗。这降低了焦炭颗粒周围的 CO2 浓度,并使焦炭的反应层在表面周围和颗粒内部膨胀。在注入焦炭的存在下,焦炭的耐磨性增加并且焦炭中的总孔体积增加。这种随着 PCI 速率增加而增加的耐磨性可能是高 PCI 速率下波什焦尺寸增加的原因。

对风口处焦炭样品的分析表明,在高 PCI 速率下,高温特性(CSR 和 CRI)对渗透率的积极影响大于冷强度特性。 CSR 值在 65 % 到 70 % 左右后似乎没有提高渗透率。

在一项针对 PCI 率高于 170 kg/tHM 的几个 BF 数据的研究中,BF 的炉床指数 (HI =CRI – 2.5 x CSR + 100 %) 高于 97 %,尽管 HI 和注入率之间没有明确的关系被发现。还观察到生产率随着 HI 的增加而增加。也有人提出,在高 PCI 比率下,焦炭具有耐磨性(低 I10)和高 CSR。

在一项研究焦炭质量对高炉生产率影响的研究中,制定了一个全球焦炭质量指数。该指数显示了高炉底部的热量变化,从而了解了高炉的炉膛和竖井渗透率。该全球焦炭质量指数由公式 Iglobal.coke =0.5 x [(I40 – 3.42 x I10 + 100) + (CSR – 2.6 x CRI + 100)] 定义。高炉底部热量变化的变化可以用 Iglobal.coke 的变化来解释。一些工厂正在使用该指数来确定高炉的运营策略,如果 Iglobal.coke 低,则喷煤率和产量会降低。研究认为,在现有焦粉中添加未燃煤会导致死区渗透率降低,从而导致焦床稳定性降低。

然而,发现渗透率随着 VM 含量的增加和煤粉粒度范围的减小而降低。对此的一种解释是,随着煤的可燃性增加(挥发物含量增加和/或研磨更细),风口内的燃烧更大,从而将更大体积的气体注入滚道,从而导致更大的爆炸动量。这种较大的爆炸动量导致滚道深度增加,并增加了滚道焦炭的降解,从而导致结焦量增加。

在一项研究爆破能量对滚道形成的影响的研究中,发现了爆破能量与滚道深度之间的线性关系。对于恒定焦炭尺寸和高炉尺寸,滚道的二维模型显示了鼓风速度和滚道深度之间的线性关系。在另一项研究中已经模拟了由于爆炸动量增加导致的停机不稳定性和焦炭降解的增加。这些模型表明,在焦炭强度恒定的情况下,滚道深度随鼓风速度线性增加。

使用各种研究的数据,估计爆炸动量随注入煤的碳含量的变化。这能够显示喷煤的等级如何影响焦炭细粉的生成。典型的高 VM 煤产生的焦炭粉量是低 VM PCI 煤的两倍,这是由于风口内挥发物的燃烧导致鼓风动量增加。运行数据表明,在大约 170 kg/tHM 的注入速率下,随着滚道深度的增加(更高的爆炸动量),渗透性和生产率会增加。扩大滚道减少了死区面积,从而增加了HM和炉渣可以下降和气流可以上升的面积。

在欧洲,冷焦强度和在日本,热焦强度被用作焦炭参数,以监测许多以高 PCI 率运行的工厂的焦炭质量。有证据表明,由于物理和化学机制,仅焦炭强度不足以预测焦炭的降解。

Influence of coal ash chemistry on slag viscosity – The viscosity of the slag can influence the BF productivity since the productivity is related to the flooding phenomenon which can occur in the lower zone of the BF. The slag viscosity can adversely influence the permeability and the liquid flooding factor. Tuyere samples from a Japanese BF has given a valuable insight into the influence of the ash from injected coal on the physical properties of the dripping slag and the permeability of the region surrounding the raceway for a high productivity and operations with high PCI rates.

In recent years, there have been several studies into to the prediction of slag viscosities due to its importance to the flow behaviour of slag in the BFs. In one of the study, a quasi-chemical viscosity model has been developed for fully liquid slags in the Al2O2-CaO-FeO-MgO-SiO2 system, which has shown good agreement between experimental data and predictions over the whole compositional range. The composition of the slag influences the liquidus temperature in SiO2-CaO-MgO-Al2O3 systems. A slag critical temperature at which the viscosity of the slag abruptly changes has been described. At a basicity of less than 1.3, the critical temperature is around 1340 deg C and at a basicity of over 1.3, the critical temperature is around 1380 deg C. Lowering the MgO content of the slag decreases the slag viscosity but the temperature of the slag is the major factor.

A laboratory study has shown that mixing of pulverized fluxes with ash from coke and coal reduces the melting point of the tuyere slag by more than 200 deg C. At the same time slag viscosity is highly improved. In another study the reactions at the interface of unburnt char and iron have been examined. It has been found that the dissolution of carbon into the liquid iron is influenced more by the chemistry of the ash layer that formed at the interface than other factors. An increase in silica content slows the carbon dissolution. Silicon vaporization can occur in some coals. Further, it has been shown that the formation of ferritic iron at the surface can also slow the carbon dissolution.

The alkalis from coke or PCI which are of the most interest to BF operators are Na2O and K2O. Within the BF there is a re-circulation of the alkalis as the alkali vapours produced in the lower section of the furnace are condensed in the upper region of the furnace. High alkali load can lead to the formations of scabs (skulls) on the BF wall leading to BF irregularities like hanging and slipping. The chlorine content of the injected coal can increase the recirculation of alkalis within the BF. The level of re-circulating load can be controlled by adjusting slag volume and the chemistry.

The results of a study into the influence of alkalis in BFs indicate that decreased slag basicity, decreased hearth temperature, increased top gas temperatures, use of low alkali-burden are important factors in the control of alkalis in the BF. The most effective control is to limit alkali input to 2.0 kg/tHM to 2.5 kg/tHM. The main interaction of alkalis with coke occurs as the coke passes through the re-circulating zone becoming enriched in alkalis. This weakens the coke and makes it more susceptible to breakage. The extent of this effect probably depends on the type of carbon texture. The coke loses its alkalis as it proceeds down the furnace through the high temperature zone near the raceway.

With PCI the alkalis from the injected coal evaporate in the raceway and then due to the temperature drop condense in the deadman zone. The peak values of alkalis contents are around 2 m from the tuyere nose. The build-up of alkalis within deadman zone can lead to permeability problems associated with the HM flow to the hearth. In one of the studies on the effect of chlorine and alkali on BF operation, it has been found that a reduction of chlorine and alkali inputs improved BF permeability.

制造工艺