高炉炉顶装料系统

高炉顶部装料系统

高炉 (BF) 开发的主要技术改进之一是安装了装料设备。最初,原材料通过隧道头倾倒到开口的堆垛中。 BF 操作员意识到开顶熔炉有两个缺点,第一,离开烟囱的可燃气体无法被捕获用于燃烧锅炉,第二,原材料的分配导致熔炉运行效率低下。 1832 年,德国首次尝试捕获气体,结果是在装料孔上安装了一个铰链盖,仅当原材料从手推车中倾倒时才打开。一个开口也被放置在位于上烟囱的炉子的一侧。这个开口装有一个称为下降管的管道,将高炉气体输送到地面,在辅助设备中燃烧。

由于原料装料导致高炉效率低下的问题需要一个更复杂的解决方案,该解决方案通过几个步骤进行演变。这种效率低下的原因(用高燃料率描述)是因为细料通过高炉中心的装料孔倾倒在堆的中心,而粗颗粒滚落到炉壁。这导致高炉外围的渗透率更高,因此大部分气体和热量向上移动。这不利于高炉的运行,因为高炉中心的材料在没有准备好熔化的情况下到达了炉腹区域,同时管壁上过多的气流增加了炉衬磨损。

解决这一负载分配问题的第一个尝试是引入充电设备“杯锥”。它由一个倒置的锥形铸铁漏斗组成,该漏斗固定在炉子的顶部,向装料孔进料。这个锥体大约是喉部直径的 50%。在锥体内部,有一个铸铁杯,它悬挂在与配重相对的支点梁上。使用连接到配重的绞盘手动提升杯子。该设备成功地捕获了气体,但仍有大量粗材料滚到墙上。对杯锥设备的下一个修改是在炉内悬挂一个铸铁截锥。这导致原材料的峰值移动到更靠近炉壁的位置,因此粗颗粒现在也可以滚动到炉子的中心,从而产生更好的中心渗透性和气流。

完全消除杯子和锥体的下一个进料进化步骤是悬挂一个向下开口到熔炉中的倒锥体。这是第一个钟形 BF 顶部。该钟成功地推动了壁峰,从而减少了外围的气流并增加了中心的气流,但是随着钟的每次降低,高炉气体从烟囱中逸出。对此的解决方案是为充电孔安装一个铃铛和一个盖子。当材料从手推车中倾倒出来时,盖子已打开,但钟罩已关闭,气体仍留在 BF 中。然后盖上盖子,倾倒钟,这也将气体保留在高炉中,同时产生适当的负荷分布。这些改进的结果是提高了高炉内的物理和化学反应效率,从而减少了燃料需求,提高了生产率,并减少了耐火衬里的磨损。

单钟和料斗系统每次打开钟时都会有大量气体逸出。不久之后,人们意识到通过在第一个钟罩上方使用第二个钟罩和料斗,可以在两个钟罩之间提供气密空间,以防止在小钟罩打开时高炉工艺气体逸出。上钟罩和料斗不必像下钟罩那么大,因为可以通过它将几个负载放在下钟罩上,并且可以在打开下钟罩以将炉料倾倒在炉中之前关闭上钟罩。这种双钟系统为高炉系统提供了更稳定的高炉煤气流量,并大大减少了向大气中损失的废气量。

直到 1972 年,S.A. Paul Wurth 在卢森堡的 S.A. Paul Wurth 开发出无罩顶(BLT)装料系统,BLT 装料系统首次在工业上成功应用。收费系统取代了两钟收费系统,因为它为高炉运营商提供了许多优势。 2003 年,西门子奥钢联(现为普锐特冶金技术)引入了 Gimbal 充电概念。该充电系统已成功用于Corex和Finex工艺充电。 Gimbal 首次应用于高炉装料是在 2009 年,当时它已用于塔塔钢铁公司的詹谢普尔工厂的 C 高炉。

双铃充电系统

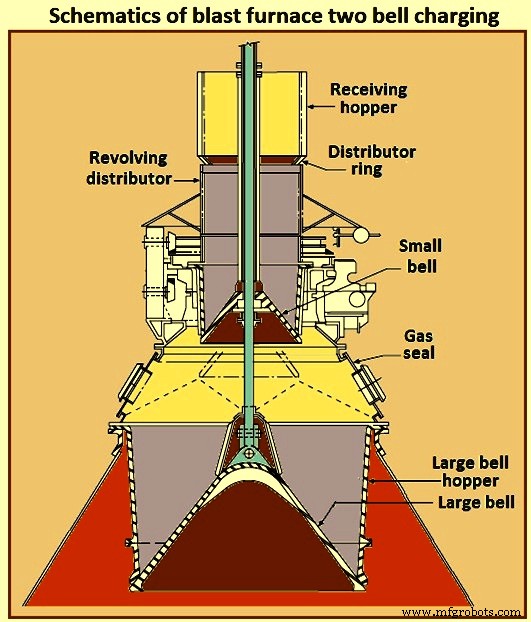

如图 1 所示,两个钟形顶部装料系统由一个物料分配器、一个小钟形和一个大钟形组成。大钟形直径通常比料线直径小 1.5 m 至 1.8 m。钟罩上表面的下边缘与大钟形料斗的底部边缘形成密封。铃铛通过杆连接,并通过气缸在垂直方向移动。

炉料可通过箕斗车和提升机或传送带输送至炉顶,倒入上料斗或小钟形接料斗。关闭大钟罩,降低小钟罩并将装料落到大钟罩上。该过程重复数次,然后在小钟罩关闭的情况下,降低大钟罩并将材料排放到炉中,而不会让任何工艺气体逸出。采用这种装料方式,大钟罩、小钟罩和料斗在炉衬运行过程中受到较大冲击和严重磨损,需要更换两到三次。

大多数双钟顶充电系统都配备了旋转分配器。小钟形料斗、小钟形杆和耐磨板是分配器的一部分。随着每辆料斗车在小钟罩上卸料,小钟罩和料斗旋转到选定的位置并倾倒。通过将较大的材料更均匀地放置在大钟的周边周围,这提供了改进的材料在大钟上的分布。钟罩通常在它们因装料冲击而受到最严重磨损的区域进行硬表面处理。硬质表面也应用于铃铛和料斗的座面。钟由钟形杆支撑,钟形杆通过杠杆装置连接到平衡物上,杠杆装置将它们的运动限制在垂直方向。小棒是空心的,大钟形棒从中穿过。钟形杆之间使用填充材料,以防止气体逸出。图1为高炉两钟装料系统示意图。

图1高炉两钟装料示意图

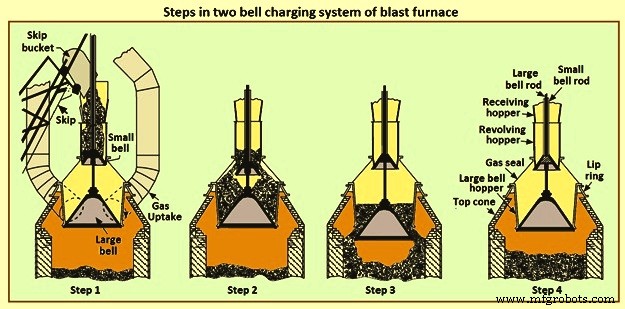

如图 2 所示,炉料分四个步骤完成。在第 1 步中,炉料通过翻斗车和提升机或传送带被带到炉顶,并被输送到接收料斗。小钟和大钟都处于关闭状态。来自料斗或输送机的装料被倾倒在小钟上方的料斗中。气体从炉顶通过位于圆顶(顶部锥体)中的进气口流动。步骤2中,大钟罩关闭,小钟罩下降,装药落到大钟罩上。这重复了几次。在步骤 3 中,关闭小钟以防止气体逸出到大气中。降低大钟罩,将炉料排入高炉。在第 4 步期间,两个铃铛都关闭,系统准备好重复充电。

图2高炉两钟装料系统步骤

每次从箕斗或输送机装料时,小钟罩和料斗都会在卸料前旋转到选定的位置。这提供了大钟上材料的改进分布。铃铛和铃铛和料斗的座面是硬表面的。支撑大钟的杆穿过支撑小钟的空心杆,从而允许钟独立操作。在这种装料系统中,小钟、大钟和料斗受到较大冲击,在高炉炉衬的一个运动过程中需要更换 2 至 3 次。在这种充气系统中,要在高于 100 kPa 的顶部压力下保持气密密封是极其困难的。进一步的两个钟充电系统对高炉中的负荷分配有限制。负荷分配对高炉高产发挥了重要作用。

使用高顶压,特别是超过 100 kPa 时,使用传统的钟罩和料斗布置来保持气密密封是极其困难的。此外,生产力要求的提高需要随后增加顶级设备处理的材料数量。 BF 操作员和设计人员意识到炉料分配灵活性对于提高炉子性能的重要性,并通过修改顶部装料设备来实现这一点。这导致开发了不同种类的顶部充电设备来满足这一要求。

与其他系统相比,双钟系统所需的高度较小,并且是一种相对简单的装置。缺点是大钟形密封和大钟形料斗气体密封难以在较高的顶部压力下保持。大钟罩或小钟罩的外围不能保持良好的密封,因为这些区域在原材料流中。由于组件体积大、重量重,制造和维护困难、速度慢、成本高,并且需要相当长的停炉时间来更换。

这个问题的解决方案是开发顶部装料设备,它可以大大减少或克服与钟形和料斗老化相关的有效密封问题。基本上,开发了另外两种类型的顶部装料装置,并在当今的高压高炉上运行。一种是双钟系统,带有密封阀和小钟上方的旋转溜槽。另一种是采用旋转溜槽的无钟系统。

两个带密封阀和旋转溜槽的钟形顶部

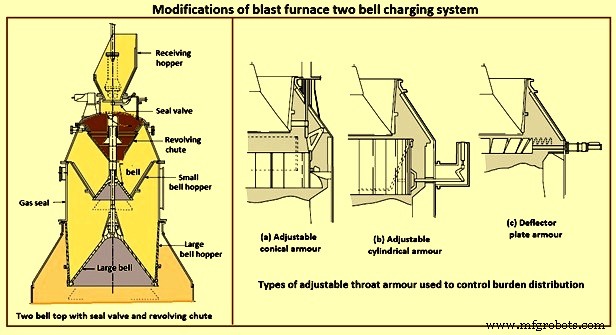

该系统由一个大钟罩、一个小钟罩和一个密封室组成,密封室在小钟罩上方添加了一个旋转溜槽,如图 3 所示。材料通过两个开口引入小钟罩,每个开口都配有一个密封阀。这些密封阀比小钟罩小,密封表面没有材料流动,从而实现有效密封。旋转溜槽由一个或两个开口组成,将物料均匀地引导到小钟上。小钟形料斗是固定的,小钟形只有垂直运动。大钟和料斗与两钟型相同。

该系统的优点是克服了传统的两钟系统的不足。通过在上钟罩上方放置气密封阀,这种布置可确保大钟罩始终处于相同的压力下。大钟仅起分料装置的作用,无气密要求。承压元件是密封阀和小钟罩。在 BF 计划中断的较短持续时间内,这两者都相当小且更易于维护。

图3 高炉两钟装料系统改造

带可调装甲的钟型

钟罩式充电系统的一个缺点是缺乏负荷分配能力。这通常被定义为在炉料线半径范围内改变焦炭和矿石层厚度的能力。对于钟罩式装料设备,随着高炉尺寸的增加,装料的放置变得更加困难。钟罩式炉顶从大钟罩的边缘将材料排放到炉中,不允许控制炉料分布。 BF 操作员曾尝试通过改变铃声的速度来改变分布,但效果甚微。

开发了一种与钟形顶部装料设备结合使用的可调喉部装甲系统(图 3),以控制和改变负荷分布,从而实现高炉烟囱的最佳渗透率。可调节的喉部装甲会改变炉顶的直径,在某些情况下还会改变装甲的坡度。从钟罩上落下的材料会撞击装甲,并根据装甲的设定位置在库存线水平找到其位置。调整是完全圆周的,但可以达到多少调整是有限度的。

有几种类型的可移动装甲设计。一种可调节的装甲设计包括布置成圆柱体的铸钢板,其直径可以由炉操作员在装料时增加或减小,如图 3(a) 所示。铸钢板分离并悬吊以相互重叠。在下落装药的冲击下允许运动,部分冲击能量转化为动能,从而减少了磨粒磨损。每个板都挂在一个三角形杠杆上。三角杆在固定在炉顶壳上的支架中枢转,并通过连杆连接到拉环。

开发的另一种装甲也采用挂板,如图3(b)所示。这些板悬挂在一个固定的圆形支架上,驱动连杆连接到每个板的底部,允许从垂直圆柱体到锥形溜槽的一系列设置。已开发的另一种可调节喉部装甲是偏转型,由液压缸驱动,如图 3(c) 所示。与锥形溜槽铠装相比,该系统在炉膛内的钟罩和料线之间需要的垂直空间要小得多。

只要使用钟罩装料系统,可调装甲系统将继续使用,特别是在大型熔炉中。大型熔炉的经验表明,从直径大于 7 m 的钟罩中适当分配炉料变得越来越困难。在这种情况下,无铃型充电设备可能是一个很好的选择。

无铃顶部充电系统

导致技术飞跃的顶级充电设备的一项发展是无铃铛顶部。它彻底改变了 BF 顶部充电。位于卢森堡的 SA Paul Wurth 的工程师于 1969 年为 BF 发明了“无钟顶”(BLT) 充电系统。其首次成功的工业应用是在 1972 年。这种设计自首次工业应用以来迅速普及。

BLT 装料系统有几个优点,即 (i) 它允许对高炉进行几乎连续的装料,因为当旋转溜槽分配一个锁漏斗箱的内容物时,另一个可以填充,(ii) 它解决了气体密封问题在高压操作下,(iii)它提供了BF负荷分配的灵活性,因为它可以在手动和自动模式下进行单环装料、多环装料、螺旋装料、扇形装料和点装料,(iv)其补料调节阀提供准确且恒定的炉料分布,(v) 提高高炉运行稳定性和效率,从而实现更好的铁水化学控制,(vi) 有助于提高高炉生产率,(vii) 降低高炉焦化率并有助于实现更高的煤粉喷射率,(viii) 由于降低了 BF 壁热负荷,它有助于延长活动寿命,(ix) 它大大减少了维护时间和频率顶部设备的维护效率,因为可以在短时间内更换溜槽,(x) 顶部设备与其他高压顶部装料系统相比结构轻巧紧凑,(xi) 运营费用(OPEX 较低) 和 (xii) 由于精确的负载分配,它有助于提高 BF 性能。

BLT 充电系统是应对 BF 当今运营挑战的重要系统。这是因为 (i) 高炉运行更加平稳,另外还有一个好处是减少了热金属中硅含量的变化,(ii) 更好地装料控制了壁热损失,从而延长了冷却元件或耐火衬里的使用寿命,这在转向导致 BF 活动寿命更长,iii) 技术和设备可靠且经过验证,以及 (iv) 它可以与箕斗提升机或传送带装料系统集成。但是BLT顶部设备的高度比两钟式充电系统还要高。

通过使用BLT充气系统,可以经常灵活地达到所需的负荷分布,这表明也可以达到所需的气体分布。基本的四种装料方式是一点装料、多环装料、单环装料和扇形装料,其中一点表示溜槽完全不动,扇形装料表示溜槽可以在小范围内转动。当溜槽的倾角足够大以进行单环装料时,装料分布与钟形装料系统实现的“V”形装料分布非常相似。如果斜槽的角度对于单个环来说非常小,则分布类似于在钟形炉中也发现的“M”形炉料分布。这意味着无铃铛充电系统可以模拟铃铛充电系统的全部功能,通过多环充电实现均匀的负载分配。

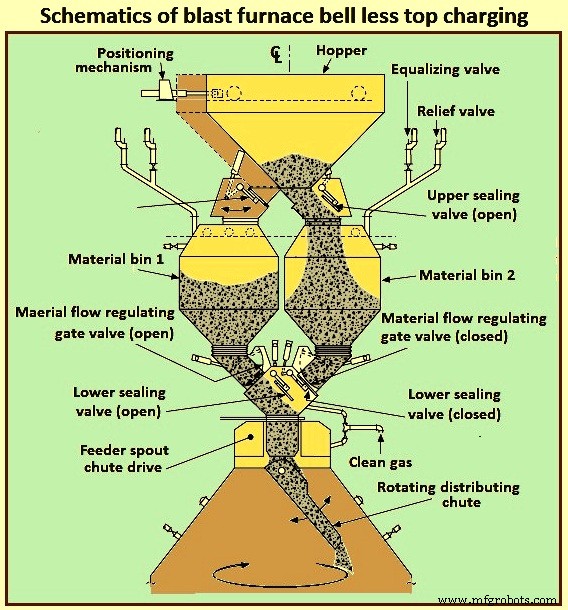

BLT装料系统的主要组成部分是(i)一个可移动的接收料斗,(ii)一个或两个装有上下密封阀和材料流量控制闸门的锁料斗,(iii)一个中央垂直进料口, (iv) 旋转可调角度分配溜槽,(v) 旋转和倾斜驱动机构,(vi) 液压、润滑和冷却系统,以及 (vii) 监控系统。

有两种无钟罩装料系统,即平行式料斗和中心式料斗。喉部横截面的物料分布不均匀是平行料斗的一个缺点,这是发明的第一种类型,因为两个材料储存箱的位置不在高炉的中心线上。中心式料斗克服了炉料分布不均匀的问题,但由于料斗的结构,只能在正常或低熔炼强度下使用,不能在高熔炼强度下使用。

在操作中,箕斗或传送带用原材料填充锁料斗。然后将锁定料斗密封并加压至炉顶操作压力。每个锁式料斗都装有上下密封阀和物料流量控制闸门。锁定料斗交替使用。当一个被填满时,另一个被清空。通过设计,密封阀始终位于材料流动路径之外,以防止材料磨损,从而降低出现密封问题的可能性。流量控制闸门打开到预先确定的位置,以控制各种原料的排放速度。锁料斗内衬有可更换的耐磨板。下密封阀和物料流控制闸门与物料流槽位于一个共同的气密外壳中,物料流槽引导物料通过位于主齿轮箱内的中央卸料口。

在配备 BLT 装料设备的高炉运行期间,箕斗或输送机将装料带到接收料斗。闭锁式料斗为空时,打开上密封阀和上节流阀,待闭锁式料斗内的压力降至大气压力后,物料即可进入。在所有材料都装入料斗后,顶部节流阀和顶部密封阀关闭。然后将锁定料斗加压至炉顶操作压力。锁定料斗交替使用,一个被填充,另一个被清空。

当库存管线下降到设定点高度时,机械库存杆或雷达感应到,底部密封阀和底部节流阀都打开。然后,物料通过分配器排入高炉,进入旋转溜槽,在料面上形成新层。分配溜槽围绕炉子的垂直轴旋转并相对于水平面改变预定角度。该系统可以灵活地将材料装入独特的环、较小直径的螺旋环或点/点区域填充。此外,还可以根据需要精确控制每个出料区的出料量。

在所有物料被溜槽装入后,底部节流阀和底部密封阀关闭。底部节流阀关闭后,库存杆(或雷达)开始跟随装载表面。在库存水平达到设定点后,为下一次物料倾倒重复相同的充电过程。

通过设计,密封阀始终位于材料流动路径之外,以防止材料磨损。这降低了密封问题的可能性。流量控制闸门打开到预定位置,用于各种类型的装料,以控制排放速度。锁料斗内衬有可更换的耐磨板。下部密封阀和物料流门与物料流槽位于一个共同的气密外壳中,物料流槽将物料引导通过位于主齿轮外壳中的中央排放口。图4为高炉钟罩无顶装示意图。

图4高炉钟罩无顶装示意图

BLT 系统设计的改进集中在两个方面,即 (i) 消除或减少旋转溜槽前锁定料斗中较细颗粒的分离,以及 (ii) 开发安装在许多较小的高炉已经投入使用。为了解决小细粉集中的第一个条件,将旋转溜槽结合到位于单个大锁漏斗上方的大型接收料斗中的设计产生了将更细的材料均匀分散在整个配料中的理想结果。

在现有的小型熔炉上安装 BLT 系统的问题已经随着紧凑炉顶的开发而得到解决。这种设计采用了可以通过门安装和允许通过主齿轮装置进入的设计来改变的分配槽。此外,通过不同的流量闸设计和双驱动密封阀设计,降低了锁定料斗的整体高度。

云台充电系统

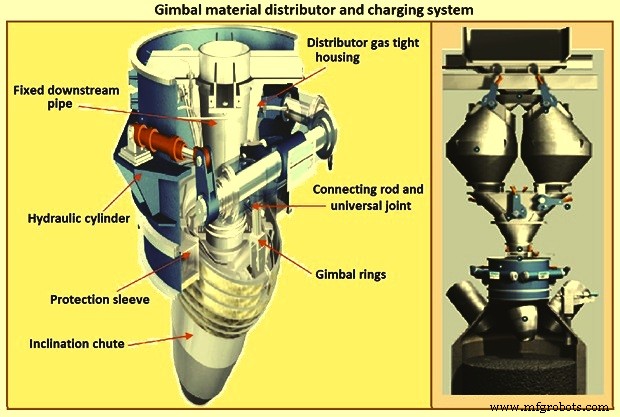

Gimbal 装料系统的目的是便于通过 Gimbal 型摆动溜槽通过保持料斗和可变材料闸门开口将装料控制分配到 BF,从而使上述加压装料系统可以独立于分配系统运行。它采用锥形分布溜槽,由万向环布置的环支撑,产生溜槽轴的独立和组合倾斜。

Gimbal 充电系统已在 Corex 熔融气化器容器的恶劣高温高压环境中成功验证。该系统现已扩展到BF技术。创新的万向节设计允许无限的充电可能性,以改善 BF 的负载分配。驱动器的坚固简单性以最低的投资成本提供了一个优雅的解决方案。云台分配器作为整体高炉顶部充电系统的一部分,提供完全集成的充电解决方案,显着降低高炉运维成本。该设计适用于安装在新的高炉,也适用于对现有高炉设施的改造,对现有设备的影响最小。

除了从运营效率中获得的好处外,与传统的无钟罩顶部设备相比,任何新设计的目标也是提供(i)与现有无钟罩顶部设备的互换性作为升级或改造,(ii) 一种更简单的设计,消除了传统设计中复杂的行星齿轮和易损坏的倾斜齿轮箱,(iii) 液压驱动驱动在整个生命周期内提供可重复性和准确性,(iv) 所需的滑槽更换周期之间的延长时间, (v) 减少资本支出 (CAPEX) 和集成支出,并通过最大限度地减少计划外的熔炉停机时间和降低设备生命周期成本来降低 OPEX。

为了实现这些目标,Primetals Technologies 和 Woodings Industrial Corporation 拥有适用于全球小型、中型和大型 BF 的液压材料分配系统组合。万向节系统采用锥形分布溜槽,由万向环排列的环支撑,产生独立和组合的溜槽轴倾斜。

该产品组合包括 Woodings 液压装料装置和 Gimbal 顶部,并包含全系列的炉顶分配设备,包括分配摇臂、上密封阀、料斗、下密封阀、物料流闸和护目镜阀组件,所有这些都通过液压排放驱动分配溜槽。

Gimbal 顶部分配系统的目的是便于通过万向式摆动溜槽通过保持料斗和可变材料闸门开口将装料控制分配到 BF,以便上述加压装料系统可以独立于分配系统运行。

倾斜溜槽由两个液压缸驱动,安装成 90 度。这种类型的悬挂和驱动装置不会导致倾斜溜槽的旋转,而是通过两个倾斜运动的叠加形成圆形路径。气缸的独立或组合操作允许滑槽轴线指向任何角度,甚至沿着任何路径。运动由两个液压缸提供,每个液压缸通过轴、连杆和万向节进行操作,以驱动万向环。通过液压缸的运动,分配溜槽允许精确的材料分配,并有可能以不同的速度进行无限数量的装料模式。这些包括环形、螺旋、中心、点、分段或扇形装料,提供对炉内材料装料的完全控制。

整个分配器组件封装在气密外壳中,该外壳直接安装在 BF 顶锥的顶部法兰上。外壳包含一个固定入口滑槽和一个倾斜分配滑槽,由万向环布置的环支撑,允许滑槽轴独立和组合倾斜。该组件由不锈钢和碳钢材料组合制成,固定入口溜槽和倾斜溜槽体衬有陶瓷材料,提供卓越的磨损保护。闭路水冷系统通过主轴、云台轴承和万向节轴承提供冷却水,以冷却云台分配系统的运动元件。

万向节设计的主要特点是 (i) 简单、坚固的设计,使用由液压缸驱动的杠杆,(ii) 驱动缸安装在压力外壳外部,因此不受高温和多尘的服务条件的影响,(iii) 万向环布置在两个平面上提供简单的倾斜运动,当叠加时会产生 360 度分布,并且 (iv) 倾斜溜槽上的磨损在其圆周上均衡,从而延长了使用寿命。

BF Gimbal top 是一个自动化的、计算机控制的加压装料系统,设计用于 (i) 在储料斗中接收矿石、焦炭和其他材料的装料,独立于下方的分配系统,(ii) 根据需要释放这些排放物,到位于储料斗下方的动态分配溜槽,以及 (iii) 根据预定的装料矩阵将材料以规定的模式分配到炉料线。 Gimbal 分配溜槽的控制完全集成到整个装炉软件中。该系统为万向节的运动提供了高水平的准确性和控制,从而实现了分配溜槽的定位。云台物料分配器如图5所示。

图5云台物料分配器及充电系统

Gimbal 系统是一个优雅、简单且坚固的充电系统,专为高温和高压操作而设计。该系统有利于通过万向式摆动溜槽通过保持料斗和可变材料闸门开口将装料控制分配到高炉中,从而使上述加压装料系统可以独立于分配系统运行。 Gimbal 采用锥形分布滑槽,由 Gimbal 排列的环支撑,产生滑槽轴的独立和组合倾斜。

高炉云台既具有操作优势,又具有工程优势。包含分配溜槽和锁料斗系统的装料系统的操作优势已在全球高炉上得到充分证明。 The Gimbal top, proven in demanding Corex applications, allows a similar charging philosophy to be followed, and open more possibilities for charging improvement. The principle operational advantages of improved material distribution by chute and lock hopper system are (i) the BF can be optimized in terms of fuel rate, (ii) coke rate decreases compared to two bell without moving armour, (iii) fuel injection rates can be increased and this offers the potential of replacing expensive coke with cheap coal or natural gas, (iv) improvement in fuel injection allow increases in blast temperature, oxygen enrichment and hence increased productivity, and (v) cheaper maintenance avoiding long shutdowns for bell changes.

Material distribution by chute gives improved (i) material distribution control, (ii) gas utilization, (iii) control of furnace wall temperatures to reduce heat loads and extend furnace life, and (iv) possibility of fines charging at furnace walls. Further specific advantages by the use of a conical distribution chute and Gimbal are (i) the conical shape prevent material spillage over the side, as is possible with an ‘open’ chute which allows precise positioning of the materials at the stock line, (ii) utilizing the many paths of the chute any possible charge imbalance due to the furnace top hopper geometry can be corrected, (iii) chute liners wear at an even rate around the full inner surface, this achieves stable material flow characteristics and falling curves over time, and (iv) Gimbal distributor does not need the extreme accuracy of the furnace top ring normally associated with other alternatives.

The simplicity of the Gimbal compared to other solutions gives a number of engineering advantages. The engineering advantages include (i) simple lever mechanisms allow the drive cylinders to be mounted outside the pressure envelope and hence not subject to the hot and dusty service conditions, (ii) tilting chute liners wear at an even rate around the full inner surface, since material flows over full periphery as chute makes a full revolution and this prolongs the wear life of the component (a life of 5 years is predicted for the tilting chute), (iii) the conical-shape chute retains its ceramic lining in place, (iv) the use of expensive high-precision gears (as on needed by some alternatives) is avoided, (v) the Gimbal bearings are cooled with water on a closed-circuit cooling system and this reduces the potential for leakage into the furnace, or water contamination, and (vi) the bearings on the Gimbal assembly itself are sealed for life.

制造工艺