影响高炉结焦率的因素

影响高炉炼焦率的因素

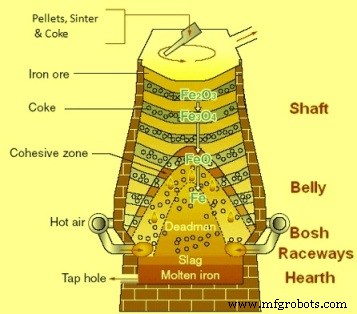

BF 是一种逆流反应器,其中还原性气体通过 BF 焦炭的碳与通过炉子下部的风口注入的热风中的氧气气化而产生。还原气体向上流动,还原炉顶装入的含铁炉料。

焦比是高炉焦消耗量的参数,单位为每生产一吨铁水所消耗的高炉焦千克数。

高炉(BF)焦炭是高炉炼铁的关键材料,作为主要能源(燃料)、还原剂、增碳剂和渗透性结构支撑。没有其他令人满意的材料可以完全或部分替代高炉焦作为高炉炉料的渗透性支撑。

就其对高炉运行和铁水质量的影响而言,高炉焦是送入高炉的最重要的原料。高品质 BF 焦能够支持高炉炉料平稳下降,同时尽可能减少降解,同时提供最低量的杂质、最高的热能、最高的金属还原率以及气体和熔融产品流动的最佳渗透性.将高品质高炉焦炭引入高炉可降低焦炭率、提高生产率和降低铁水成本。焦炭对提高高炉性能的作用见图1。

图1焦炭在提高BF性能中的作用

对采用或不采用喷射技术的高炉中焦炭的可能性能的实际评估包括焦炭的那些反映其在高炉的化学和热环境下抗降解的特性。这些特性为焦炭的使用提供了指导,与块大小、形状和大小均匀性、化学成分、机械强度以及热稳定性和化学稳定性有关。因此,高炉用焦炭需要在结构和性能之间取得成功的折衷。为保证良好的高炉性能,焦炭应体积适中,粒度范围窄,并具有较高的机械强度,以承受高炉内与二氧化碳和碱的弱化反应、磨损和热冲击。由于存在诸多未知因素,虽然有高炉焦质量的典型规范,但建立所有高炉通用的通用质量指标是不可能实现的。

BF 焦中存在的杂质会影响其在高炉中的性能,因为它会降低其作为燃料的作用,即可用于直接和间接还原作用的碳量以及它作为可渗透载体的作用。这些杂质是水分、挥发物、灰分、硫、磷和碱含量。他们的水平要尽可能低。

水分含量是熄焦过程的直接结果,对尺寸有一定的依赖性。高和多变的水分含量会影响高炉内的结焦率和平衡,而高挥发分含量会导致高炉煤气净化的操作问题。

至于其他化学性质,硫和灰分(含量和化学性质)特别重要,因为随着它们的增加,高炉中的焦炭产量会降低。焦灰是高炉焦的非生产性部分,影响渣量和组成。

高炉焦物理特性的重要性与支撑铁料和提供可渗透基质的需要有关,还原气体可以通过该基质流动,熔融材料可以在高炉下部区域渗出。这些物理特性与它的大小(平均值和分布)及其抗破损和耐磨性有关。高炉焦粒度主要通过筛分控制。较大的平均尺寸和较窄的尺寸分布可保持足够的渗透性。

尽管高炉焦的机械强度指数为高炉操作员提供了对高炉焦性能的有用评估,但它们仅构成整体情况的一部分。用于评估高炉焦机械强度的测试是在环境温度下进行的,因此未能考虑高炉中焦炭的工艺条件。因此,高炉焦的CSR(反应后焦炭强度)和CRI(焦炭反应性指数)等测试提供了更好的强度指标。

高炉焦炭在其通过高炉的下降过程中降解。降解是由机械负荷、磨损、热应力、气化反应、BF 气体中存在的无机化合物和石墨化引起的。高炉焦中的矿物质对这些降解途径的特征和程度起着直接和间接的作用。

高炉炼铁过程由一个多变量系统组成,该系统受到大量影响高炉高炉焦炭消耗的相互影响变量的影响。为了理解各变量对高炉炼铁过程结焦率的作用,有必要隔离变量的相互影响。

高效的高炉以低焦炭率运行。高效的高炉操作需要增加气体通过量,这意味着提高高炉渗透性,另一方面需要降低特定气体需求,这意味着降低 BF 焦的比消耗。影响高炉高炉焦化率的因素有很多。其中主要介绍如下。

- 燃料/还原剂 - 高炉使用两种燃料/还原剂。这些是从顶部装入的高炉焦和在风口处喷射的煤粉/天然气/焦炉煤气/石油/煤焦油。

- 在高炉生产铁水期间,高炉焦炭率会受到多方面的影响。高炉焦中的高灰分意味着向高炉装入更多的造渣材料,这些造渣材料将通过熔剂形成渣。这导致更高的渣量。根据经验法则,高炉焦的灰分含量降低 1% 会导致焦炭率降低 1% 至 1.5%。影响焦比的高炉焦的其他性质是 CSR、CRI 和云母指数(M40 或 I 40 和 M10 或 I 10)。这些参数影响烟囱中的渗透率和风口处焦炭的机械强度。 M40代表焦炭的破碎性和M10的耐磨性。 CSR 和 M40 的值越高以及 CRI 和 M10 的值越低,导致低焦比得到改善。高炉焦的硫含量对高炉焦率也有影响。高炉焦的硫含量每降低 0.1%,高炉生产率提高约 1.0%。

- 在风口处喷射的燃料(煤粉/天然气/焦炉气/油/煤焦油)通常伴随着热空气鼓风的富氧。向鼓风喷射氧气会降低气体的比流量,从而导致顶部温度降低和风口绝热温度 (RAFT) 升高。这些影响通过注入替代燃料得到补偿。因此,在风口处联合喷射氧气和燃料会降低高炉中的焦炭率。 1 吨喷煤可替代约 0.9 至 1.0 吨高炉焦炭。 BF 焦炭率的类似降低发生在其他燃料喷射中。单独注氧不会降低高炉结焦率,但会提高高炉生产率。

- 原材料 - 高炉中装入的主要原材料基本上有两种。

- 第一种是含铁材料,包括烧结矿、球团矿和校准铁矿石 (CLO)。这些材料中较高的铁 (Fe) 含量意味着进入炉内的脉石材料较低,需要助熔以形成熔渣。因此,较高的铁含量有助于减少渣量和结焦率。根据经验法则,Fe 含量每增加 1%,焦炭率就会降低 0.8%n 至 1.2%。

- 第二种原材料是不同类型的熔剂(石灰石、白云石和石英岩等)。石灰石和白云石在装入高炉时在高炉内进行煅烧。该煅烧反应需要热量,导致焦炭消耗增加。如果这些熔剂通过烧结矿或球团加入,则煅烧反应发生在高炉外,高炉工作体积更有效地被含铁材料利用。这反过来又降低了高炉焦炭率。通常,炉料中减少 100 公斤助熔剂可使焦炭率提高 20 至 35 公斤/吨HM。

- 要在高炉中降低焦炭率,炉料必须在所有炉温和反应区提供高渗透性和均匀性。此外,装载材料应具有高还原性以促进较短的保留时间。负载材料也应含有低含量的杂质元素,例如锌、铅和碱,以避免工艺干扰。

- 结焦率还取决于烧结矿的质量。烧结矿应具有最佳的晶粒分布、高强度、高还原性、高孔隙率、大于1250℃的软化温度、恒定的FeO含量在7%至8%的范围内和恒定的碱度。

- 控制炉料分布对于降低高炉中的焦炭率起着重要作用。负荷分布控制确保稳定的负荷下降,调节壁中气体的流动(这避免了高热负荷而不产生非活性区)并有助于实现良好的固体气体接触。

- 降低铁水中的硅含量对结焦率有积极影响。由于更好的矿石-焦炭关系和粘性区域向下移动,实现了硅含量的降低。这会产生较小的硅转移到热金属的体积。铁水中的硅含量每降低 1%,焦炭率就会提高 5% 到 15%。

- 炉渣的性质对焦炭率有相当大的影响。较低粘度的熔渣比容可提高高炉的结焦率。

- 出钢实践在降低高炉焦炭率方面也发挥着重要作用。良好的出钢实践包括良好的出钢口长度、适时开启出钢、控制出钢速度、适当的炉缸排水以及炉干后关闭出钢。出钢口质量对于良好的出钢实践非常重要。

- 自动过程控制提高了炉子的生产率,因为它最大限度地减少了还原剂的消耗,通过系统的即时抵消,避免了炉子过程中的干扰,如悬挂、滑倒、脚手架、气体窜流等,稳定了铁水和炉渣参数等。高炉焦化率自动过程控制在3%~5%范围内。

- 高炉温度是影响高炉焦炭率的另一个参数。随着高炉温度升高100℃,高炉结焦率降低2%左右。

- 高炉顶压力还会降低高炉中的焦炭率。高炉炉顶压力每增加 0.1 kg/sq cm,焦炭率就会降低约 0.1%。

- 降低炉料中的细粉含量可将高炉的焦化率提高 0.4% 至 0.7%。

制造工艺