高炉送风过程

高炉送风过程

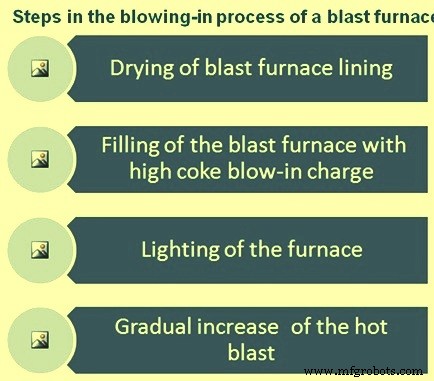

高炉在建造后或重新衬砌后启动的过程称为吹入。吹入过程分几个步骤进行(图 1),包括 (i) 烘干炉衬,(ii) 用专门布置的高焦吹入炉料填充高炉,(iii) 点火高炉的焦炭或照明,以及(iv)逐渐增加热风(风速),频繁的铸件,以确保高炉炉膛温度的升高。在吹入期间,按预定时间表调整炉料比(矿石与焦炭的比例),直到高炉正常运行,高炉开始生产正常质量的铁水。

图1高炉送风工序

新建或改建的高炉在点燃焦炭前应仔细干燥。这是因为耐火砖砌筑浆料中所含的大量水分和耐火砖工作所吸收的水分,要尽可能地赶走,以避免极端的热冲击。有足够的可用数据表明,即使在适当干燥的情况下,高炉的吹入也会对耐火衬里造成损坏。此外,如果来自这些水源的水在高炉投入运行之前没有从高炉中去除,则它吸收的热量超过了为吹入炉料提供的热量,因此会阻止炉膛达到所需的温度。在这种情况下,进入炉膛的热金属和液态炉渣会在那里结冰,在这种情况下就无法将它们从高炉中取出。

高炉干燥

有几种方法可用于干燥高炉和与高炉相关的热风炉。对于有焦炉煤气等气体燃料的热风炉,通常的方法是在下部燃烧室放一根煤气管,从小火焰开始,连续多日增加煤气输入量,直到少量可以使用高炉煤气,将气体燃料保持为引燃火焰。在开始将热风炉升至工作温度之前,最好在新的热风炉中缓慢增加热量至少十天到两周。

以前使用过的热风炉在 36 到 72 小时内预热,没有明显困难。过去的另一种干燥或加热方法是使用内置在燃烧室底部的木火。木火需要持续关注,直到壁温足以确保高炉煤气正常燃烧。

用于干燥高炉的方法之一是使用热风空气。这是一种简单的方法,干燥始终处于控制之下。在应用这种方法时,使用了传统的热风系统,只是最初的风温保持在 200 摄氏度到 220 摄氏度左右,热风量保持在较低的风量水平。温度在几天内缓慢升高到略高于 400 摄氏度,并在该温度水平上再保持几天。整个手术可以在一周内完成。在一些地方,在高炉的几个风口内安装了弯头和管道,将热空气引导到高炉炉膛。在干燥后期,最好使用低压蒸汽进入炉膛冷却板条和腹板有助于干燥。顶部装料的下部密封阀门设备在干燥时关闭,并调整炉子放气管以尽可能多地保留高炉内的热量。干燥时无需在爆破压力表上观察压力读数。

在没有高炉煤气的单高炉工厂中,必须修改刚刚描述的方法,因为焦炉煤气或燃料油的辅助燃料将用于加热热风炉。但是,对于所需热量的低水平,这可以做到令人满意。

用于干燥平炉的另一种方法称为炉底火法。它只是由建在炉膛内的木头、焦炭或煤火组成,并通过类似于其他方法的风口百叶窗和放气管进行控制。火温难以调节。还需要经常补充燃料,这不仅困难而且会中断过程。如果仅用于干燥,此方法与上述一样简单,但它可以作为受控或缓慢吹入过程的开始应用。一些吹气操作员声称通过这种技术可以改善预热。干燥后,装入非常重的焦炭坯料,然后定期吹入炉料。然后保持较低的鼓风,在鼓风量增加到传统的吹入速度之前,炉膛和壁内温度缓慢升高。在这种方法中,实际的吹入发生在几天之后。然而从理论上讲,这种方法的优点是耐火砖内衬因热冲击而损坏的可能性较小,并且耐火砖剥落的趋势也较小。然而,该方法耗时且昂贵。通过使用传统方法已经获得了超长的运动寿命,迄今为止还没有发现任何证据表明慢速老化技术具有超长的效果。

使用的另一种方法包括高炉内的明火。一种做法是通过出水口安装一根煤气管,并用始终保持的小木火点燃煤气。风口开口配有百叶窗以调节空气输入,高炉顶部温度的调节与前面描述的两种方法类似。这种方法有明显的危害,因此不再使用。它现在被认为是过时的方法。这种做法已被使用插入通过气体燃料燃烧产生热空气的风口的燃烧器所取代。

用于干燥高炉的另一种方法是使用荷兰烤箱。在高炉外建造两个、三个或更多的熔炉/烘箱,这些熔炉/烘箱的燃烧产物加上多余的热空气通过管道进入出铁口和一些风口开口。其他风口和冷却器开口被堵住,通过调整高炉的放气口来调节通风。与热风干燥一样,顶部装料设备的下密封阀保持关闭状态。荷兰烤炉用焦炭、煤或木头燃烧,需要操作员来维护火势、运输燃料和清理灰烬。在这种情况下温度控制比较困难,但是通过炉火的强度和炉子排气口的调整来维持一些调节。

高炉装料

干燥操作完成后,打开高炉下密封阀和放气口。如果需要,拆除吹管并拆除一些风口和一些冷却器,并清理干燥过程中使用的铸造车间周围的用具。在相对较短的时间内,高炉内部冷却到足以进入炉膛准备装料。如果使用炉膛火进行干燥,则清除所有灰烬和垃圾。现在检查炉冷却系统并打开水。从此时开始,对所有冷却构件进行持续观察是正常的做法。如果炉衬不是新的并且炉子是空的,这种检查提供了一个很好的机会来发现正在泄漏的冷却部件。如果冷却板有疑问或冷却板上有潮湿迹象,则在开始填充高炉之前更换冷却板。此外,所有机械、电气和物理设备在开始高炉装料前都要经过彻底检查。通常会准备一份清单,并在收到项目满意的报告时检查清单中的每个项目。

其他准备工作已经开始,一些准备工作在此时继续进行,同时与高炉的填充操作开始同时进行。例如加热铁水包、根据预先安排的计划在库房的料仓中装满原材料、准备服务的渣包(如果使用)、检查高炉的煤气管道,以及根据方向打开和关闭通风口。检查蒸汽吹扫管线以确保蒸汽在需要时可用。铸造车间的铁和渣流道也要准备好。

同时,发电厂内风机的活动也以同等强度进行。可能要打开涡轮机进行检查,并且需要执行许多预防性维护工作。锅炉要预热,涡轮鼓风机要预热和翻转,检查速度跳闸机构,打开冷凝器的水,检查泵并使其投入运行,鼓风时间表将张贴并与高炉人员再次确认,启动锅炉水处理厂,启动开关室和变电站。

启动高炉前的最后一些活动是安装和干燥热金属槽和流道的衬里材料,设置撇渣器和浇口,并确保泥浆枪和出铁口钻孔机安装正确,以便它们正确接触出铁口(铁槽)。在一些高炉要在非常高的压力下运行的地方,高炉在启动前会用冷风加压,以确定是否有泄漏,需要在装料前进行纠正。

将启动装料放入高炉有许多不同的安排。通常它仅由焦炭和地幔下方的少量助熔剂组成。在地幔之上,矿石负载逐渐增加,负载比(矿石与焦炭)逐渐增加。很多时候,木枕被放置在出铁口的炉膛中,以便有足够的开放空间让气体排出。在一些吹井中,高炉渣和石灰石与波什地区的焦炭一起加入。这样做的目的是炉渣提供一种容易熔化并将热量带入炉膛的材料。石灰石的目的是与焦灰结合形成易熔渣。为了增加开机初期的渣量,有时会加入硅砂砾。

在向高炉顶部增加初始装料矿石/烧结矿与焦炭的比例时,石灰石与焦炭的比例降低,砾石与焦炭的比例略有增加。在计算焦炭、矿石量和熔剂的相对量时,预计前几次铸造中铁水的硅含量通常含有 2.5% 至 4.5% 的硅。因此,必须相应地计划基本助熔剂的量,以使炉渣不会太粘(粘稠)。随着高炉开始正常运转并提高热风率,铁水中的硅含量会下降,因此必须为炉渣中未还原的二氧化硅提供额外的助熔剂。

照明

可以使用几种不同的方法来点燃高炉。然而,目前最常用的一种方法是用热风空气点燃焦炭。在这种方法中,首先在 550 摄氏度和 650 摄氏度之间的温度范围内使用相对较低的鼓风量,并在几分钟内将这些风口前面的焦炭点燃。要使用这种方法,必须预热热风炉。在所有高炉都关闭的单个高炉厂或多台高炉厂中,这可能会出现问题。通常在没有高炉煤气的情况下,使用焦炉煤气或天然气等其他燃料气体来预热炉子,直到可以使用高炉煤气。

另一种不太常用的方法是将易燃材料放在可以用火炬或炽热棒点燃的风口前面。通过高炉的自然通风通常提供足够的空气将风口附近的焦炭温度升高到燃烧温度,然后可以启动少量的鼓风空气。

在高炉点燃之前,燃气系统通过一个护目镜阀与高炉隔离,护目镜阀通常位于气体净化系统的下游。用蒸汽或一些惰性气体将气体净化系统从这个护目镜阀吹扫到高炉。在吹入的早期阶段,炉顶的放气管保持打开状态,吹扫气体保持在气体净化系统中,直至将气体净化系统与工厂主气体系统分开的阀门。气体净化系统可能因高炉而异,有时气体净化系统的不同部分会相互隔离并单独吹扫。

在许多地方,除尘器和高炉之间没有隔离阀,因此除尘器用蒸汽吹扫,蒸汽通过高炉下管排出,并通过高炉放气管排出。当高炉中的热风速度提高到足以保持高炉煤气良好、稳定的流动时,关闭吹扫介质并关闭放气口。当气体的正压达到隔离护目镜阀时,它被打开,允许气体流入主气体系统。在此期间必须采取重大预防措施避免爆炸,并且必须监测高炉周围区域、气体净化系统和阀门是否存在高炉煤气的潜在泄漏。

当高炉启动时,热风率只是正常运行时的一小部分。因此,只需要打开几个风口,以使通过每个风口的速度足以将热风井带入高炉,并防止热气沿炉壁向上流动。这通常是通过塞住不使用粘土球的风口并稍后随着热风率的增加将它们戳开来实现的。在某些情况下,在吹入的早期阶段,将衬套放置在风口内以减小开口的直径。当要使用更高的热风率时,这些衬套会被敲掉。起初,每几个小时增加一次热风率,以便在前 24 小时结束时,大约是全热风的 40% 到 50%。在此之后,它每天大约增加 25%,直到达到最终速率。

高炉启动时,出铁口通常是敞开的,焦炭燃烧产生的部分气体通过出铁口排出。起初,这种气体必须被点燃,但随着热风速度的增加,它会加热炉膛中的焦炭,并最终在足够高的温度下排放以保持点燃。出铁口通常保持打开状态,直到开始出现炉渣。这通过气体体积的减少和出铁口处的膨胀或脉动来表示。发生这种情况时,泥枪会摆动到位并关闭出铁口。此后每隔几个小时,重新打开出铁口以清除已形成的任何炉渣。在具有多个出铁口的大型高炉上,通常每次连续尝试都会打开一个不同的出铁口。

在启动后大约 24 小时到 28 小时内,预计将浇注第一批铁水。这种铁水的硅含量通常非常高,因为在高炉装料的第一部分中,运行速度慢,并且原材料中二氧化硅与氧化铁的比例很高。随着热风速度的增加,炉料比(矿石与焦炭)接近正常运行水平,铁水的硅含量会降低。因此,熔剂与其他原材料的比例将被调整以提供足够的碱性氧化物来熔剂进入熔渣的未还原二氧化硅。一般来说,在送风期间,最好将炉料比(矿石与焦炭)保持在产生1500℃左右的高温铁水的范围内,以确保不会出现一些不可预见的问题导致结冰。在此期间,热风温度通常不会升高到热风炉的最大输出,因为需要有可用的储备,以便在紧急情况下能够将额外的热量引入炉膛。

制造工艺