连铸机的生产率和产品质量

连铸机的生产率和产品质量

连铸是将钢水凝固成半成品钢产品(钢坯、大方坯或板坯等)以在热轧机中进行后续轧制的过程。液态钢的连续铸造在 1950 年代被引入商业应用。自从引入商业应用的连续铸造以来,在相对较短的时间内,该工艺已经发展,随着各种新工艺的发展,旨在提高生产力和卓越的产品质量。这些发展包括连铸机的新设计理念、冶金实践以及计算机系统对过程控制和自动化的应用。

这些发展背后的主要驱动力是认识到产量和能源节约的显着提高是可能的,这对运营成本产生了巨大的影响。通过这些发展,可以实现连铸产品的重大质量改进。当今的连铸机生产的铸钢产品的质量完全等同于甚至超过由钢锭生产的产品。现代连铸机基本上可以高效地生产所有等级的钢材,包括用于关键应用的最高品质的钢材。

提高生产力

提高连铸工艺生产率的两种方法包括提高连铸机产量(吨/小时)和净工作比。通过提高连铸速度和增加截面积来提高连铸机的生产能力,通过减少连铸机停机时间来提高连铸机的成网率。

连铸机的拉速受到以下几种不同现象的限制。

- 高铸造速度会导致模具中钢水的流速显着增加。钢水流动的任何轻微扰动都会干扰结晶器内凝固壳的形成,阻碍夹杂物的上浮,并可能导致铸流中夹带铸粉。随着铸造速度的提高,结晶器弯月面处的过度水平波动和波动会变得更糟。这可能会导致表面质量问题,甚至贴纸破裂。这个问题可以通过改变喷嘴设计(将流动更向下引导,或者可能通过增加底部垂直端口)、应用电磁搅拌、改变铸造粉末以及使用其他方法来控制模具中的流动模式来解决。

- 高铸造速度会导致过大的轴向应变,这是由克服凝固壳和模具之间界面处的摩擦所需的振荡力和撤回力引起的。相关的横向裂纹和爆裂可能会限制铸造速度,尤其是在存在未对准、模具锥度过大或液态铸造粉末层不连续的情况下。如果铸造粉末的液体层可以在整个模具表面上保持连续并且对齐良好,则应力很小。

- 在高铸造速度下,模具下方液池的铁静压力可能会在薄壳中产生过大的膜应变。如果外壳在模具出口处不够厚,这可能会导致裂缝和破裂。对于大多数钢种,临界壳体厚度必须为 3 mm 左右。这可以通过任何可行的施法速度轻松实现,这表明其他标准更为重要。

- 由于高铸造速度导致的任何局部不均匀性的壳生长都可能导致壳局部热和薄区域,即使壳平均高于临界厚度,也可能引发纵向裂纹和爆裂。这个问题通常通过优化初始凝固过程中的铸粉行为、振荡实践和锥度设计来解决,这样铸粉润滑是连续的,初始热通量低且均匀,模具壁锥度与外壳收缩曲线相匹配。包晶钢种和奥氏体不锈钢最容易受到这个问题的影响。进入模具的钢水过热也会导致这个问题,尤其是在使用浸入式分叉喷嘴进行铸造时钢水射流撞击的面附近。

- 铸流速度过快会导致结晶器下方的铸流过度鼓胀,如果鼓胀严重,可能会导致各种内部裂纹甚至爆裂。可以通过选择足够多的支撑辊、保持辊对齐、控制模具下方的喷雾冷却以及避免辊距、喷雾的突然变化或降低铸造速度来控制鼓胀。

- 对于给定的截面厚度,铸坯中心最终凝固点弯月面以下的距离与浇注速度成正比增加,并限制了特定连铸机的最大浇注速度。割炬切断和轧辊支撑系统必须扩展以适应冶金长度的增加。提高喷冷强度并不能显着缩短冶金长度。

- 由于连铸速度高,可能会在喷雾冷却区末端下方重新加热铸流。铸流的这种再加热会产生内部拉伸应力和热裂裂纹,这些裂纹会随着连铸速度的增加而加剧。在设计喷淋区时应注意这一点。必须延长喷雾冷却区以避免这些裂缝。

- 有几个特殊的质量问题,有时会限制施法速度。例如,在超低碳钢中,铸造速度被限制在一个相对较慢的上限,以减少由于弧形结晶器型连铸机内径上的氩气气泡夹带造成的铅笔管和其他气泡缺陷。在这种情况下,只有通过仔细改变操作条件来避免这些特定缺陷,才能提高铸造速度。因此,为了提高铸造速度,需要仔细考虑许多不同的关注现象。至少有八个单独的标准需要满足,其中五个最重要的可能限制给定操作的铸造速度是铸造产品的温度、鼓胀、应变、应力和断裂。始终需要找到临界铸造速度,以避免与模具下方鼓胀相关的质量问题。

断头是影响连铸机生产最不利的操作问题之一。它发生如下。钢水在连铸结晶器中的初始凝固过程中,由于某种原因,在某个位置可能无法充分形成凝固壳,当该位置从结晶器的下端出来时,钢水就会从结晶器的缺陷部分流出。贝壳。突破不仅会降低产量,还会对设备造成严重损坏,需要进行大量维修工作。因此,为防止脱壳,必须确保在模具中稳定地形成良好的初始凝固壳。影响钢水在连铸结晶器中初始凝固的主要因素是钢温、铸粉、结晶器内衬铜和一次冷却水。

在稳定的初始凝固的基础上提高连铸机产量的关键是保持结晶器内钢温度、散热和铸造速度的充分平衡。当钢温和浇注速度都很高时,凝固壳没有充分发育,可能会出现钢水冲破结晶器正下方的壳(重熔破裂)的情况。这表明,要提高产量而不发生漏钢,必须适当控制钢水温度和拉速。

增加连铸机的工作时间和浇注时间也是提高连铸机产量的有效途径。对于连铸机,这些术语的定义如下。

日历时间=上网时间+停机时间

入网时间=铸造时间+机器准备时间

提高生产能力的关键是如何减少停机时间以提高净工作时间与日历时间的比率,以及如何减少机器准备时间以提高铸造时间的比率。

生产率的提高也可以通过提高网络比率来实现。通过减少连铸机停机时间,从而增加机器实际铸造时间(机器使用时间),同时保持生产各种铸钢产品尺寸和钢种的能力,可以提高网络作业率。

为减少停机时间,防止连铸机故障如节段辊和轴承断裂,连铸机一般每三到四个星期进行一次定期停机12到24小时,以便更换节段。

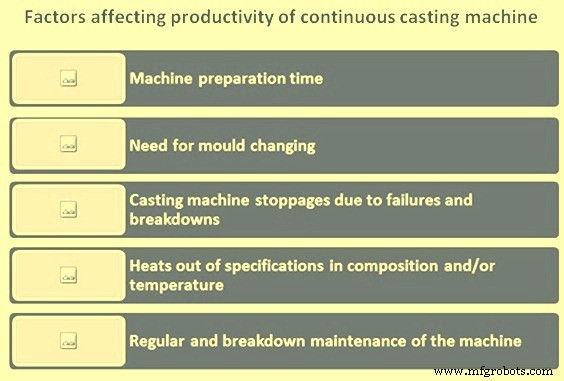

以下是导致连铸机停机并需要解决的五个主要因素(图1)。

- 完成铸造序列后的机器准备时间

- 铸造不同截面尺寸需要换模

- 由于以下故障导致连铸机或铸流停工,例如铸流开裂、中间包喷嘴被冷钢堵塞或夹杂物堆积,以及钢水从钢包(例如止动塞)中不受控制地流出

- 成分或/和温度的热量超出规格

- 连铸机的维护保养。

图1影响连铸机生产率的因素

除了在炼钢过程中改进控制实践和技术外,通过在连铸机中开发新的操作概念和设备设计,这些因素的影响也得到了降低。经营理念的主要变化包括以下几点。

- 顺序浇铸以减少连铸机的准备时间

- 对铸件进行分切,以减少换模频率并减少模具库存。

- 使用可调节宽度的模具,以减少更换模具的时间

- 分开或拆分模具以减少换模时间和模具库存,并提高铸造速度(每股每小时吨数)

- 顶部进给(向下插入)假杆以减少准备时间

- 使用电磁搅拌可以提高铸造速度,从而提高铸造机的生产率

在插入引锭杆之间没有中断的情况下,通过连铸机铸造的炉次数量因铸造机而异,这取决于诸如相同钢化学成分的生产批次的大小、浸入式水口的使用寿命以及浇注系统发生喷嘴堵塞等故障。

铸件之间的准备工作包括最终件的取出、引锭杆的插入、中间包更换和模具密封。小心地取出前一个铸件的最后一块,以防止流血、熔渣或钢从上端流出的麻烦,而上端往往凝固不充分。快速做到这一点对于缩短准备时间很重要。

至于引锭杆插入,目前优选向下插入型,因为引锭杆可以在提取最终铸件的同时插入。反之,采用上插式时,插棒必须等到最后一块完全出铸机,准备时间增加了10~20分钟。

产品质量

连铸钢的质量取决于所采用的炼钢和铸造方法。它受化学和物理因素相互作用的影响,必须严格控制才能充分发挥过程的潜力。

连铸过程中出现的典型缺陷有以下几种。

- 表面缺陷,例如 (i) 变形横截面(包括凹凸),(ii) 裂纹(纵向和横向),(iii) 搭接、氧化皮和夹杂物和熔渣,以及 (iv) 振动痕迹等.

- 亚表面缺陷,例如 (i) 针孔和气孔,(ii) 夹杂物,以及 (iii) 裂纹

- 内部缺陷,例如 (i) 裂纹(中央、对角线和中间)、(ii) 孔隙率、(iii) 夹杂物和 (iv) 偏析等。

裂纹的形成是由多种物理原因引起的。用于消除或减少外部和内部裂缝发生的技术包括以下内容。

- 表面裂纹 - 模具和二次冷却、模具润滑、模具涂层、模具磨损控制、机器校准和铸造速度。

- 内部裂纹(和气孔) - 机器类型、机器校准、电磁搅拌、在线压下、多点矫直、压铸、钢水温度和铸造速度。

搭接和结痂与浇注速度控制和中间包和结晶器之间浇注流的完整性有关。振动痕是钢种铸件和结晶器振动类型的函数。

针孔和气孔由脱氧和中间包流罩控制。低铸造温度、电磁搅拌和铸造速度使中心线偏析最小化。

夹杂物的频率,无论是在表面、亚表面还是在铸件内部,都已通过改进(例如炼钢、脱氧和覆膜实践以及设备设计)逐渐减少。这些改进是进一步提升连铸钢产品质量的持续努力的组成部分。

最近在提高产品质量方面最重要的发展包括以下方面。

- 清洁钢的概念

- 电磁搅拌的应用

- 气雾冷却可进一步降低表面裂纹的发生率。

主要目标之一是生产具有在进一步加工前不需要调节表面的铸钢产品。

钢材用户的需求多样化,在轻量化、加工性、强度等方面寻求更高的功能性,对表面缺陷的更严格控制和内部缺陷的消除要求越来越高。所有这些,以及对更高产量和生产率的追求,对炼钢和钢连铸工艺所需的质量水平提出了很高的要求。另一方面,确实如此日益严格的用户要求有助于提高炼钢和钢连铸实践的技术能力。

尽量减少结晶器中的夹杂物是连铸最重要的质量问题之一。夹杂物使钢材在拉伸、弯曲、扩孔、压制成型和其他类型的加工下的机械性能恶化,并导致表面缺陷。因此,在连铸过程中尽量减少对钢的污染和去除夹杂物是非常重要的。

源自炼钢过程的典型表面缺陷是由于氧化铝和铸造粉末的夹杂物造成的。它们在初始凝固过程中被夹在钢壳中,当钢在轧机中轧制时,它们被拉伸并在表面形成条纹缺陷,通常称为溢出、结痂或裂片。这样的铸件表面附近的夹杂物可以通过熔接除去,但由于熔接涉及成本并降低成品率,因此优选在连续铸造机的铸模中的初始凝固期间尽量减少它们的夹带。模具电磁搅拌使凝固壳内的钢材立即以规定的速度或更快的速度流动,防止夹杂物进入壳内。

对于铸造粉末,为了防止其被截留,通常会增加粉末的粘度。还提高了模具内钢水液位的控制精度,改进了模具振动,使钢水流入模具更加稳定。从而显着减少了因铸粉夹杂物引起的表面缺陷。

此外,为了尽量减少进入模具的夹杂物,采取措施将中间包中的夹杂物与钢尽可能分离。其中一项措施是扩大中间包容量。中间包用作中间支架,以确保钢从钢包到连铸模具的稳定流动,如果是多股连铸机,则将钢分配到铸流。通过加大中间包尺寸,可以使夹杂物更容易上浮到钢液表面,抑制钢包在浇注部位的钢渣悬浮。

制造工艺