吹氧枪及其在碱性氧气炉中的作用

吹氧枪及其在碱性氧气炉中的作用

在碱性氧气炉 (BOF) 炼钢中,水冷喷枪用于将高速(超音速)氧气流喷射到液浴中以进行精炼。氧气射流的速度或动量导致液态炉渣和金属的渗透,从而在相对较小的区域内促进氧化反应。氧气射流的速度和穿透特性是喷嘴(枪头)设计的函数。

BOF 转炉的顶吹喷枪氧气射流作为氧气和能量的来源,用于搅拌熔池中的液态金属。涉及顶吹喷枪氧气射流的 BOF 转炉的主要炉内现象是由于氧气射流与液态金属之间的物理相互作用形成空腔、液态金属的搅拌、喷溅和粉尘的产生以及后期脱碳和与氧气反应产生的CO气体燃烧。为了优化 BOF 转炉操作和控制上述现象,已经做出不同的装置和改进,并将其应用于顶吹枪的设计和操作。例如,为了促进液态金属的搅拌,使用了能够将压力能高效地转换为喷射动能的拉瓦尔喷嘴,以及在抑制氧气产生的同时实现高速氧气供给的多孔喷枪的使用。通过氧气射流的分散而产生的飞溅和灰尘。

随着 BOF 转炉中组合吹气的引入,顶吹喷枪作为搅拌液态金属铁的能源的作用下降,设计和操作的灵活性显着增强。

将氧气吹入液浴的主要原因是将浴中的碳去除至终点规格。由于吹氧,导致的主要反应是从浴中去除碳作为 CO。这是一个放热反应,为系统增加热量。由于在 BOF 转炉内通过与氧气发生反应(称为二次燃烧)燃烧该 CO2,也会产生少量 CO2(通常小于 10%)。由于吹氧而发生的其他反应是其他元素的氧化,例如硅(Si)、锰(Mn)和磷(P)等。这些元素被氧化并被吸收在渣层中。这些反应也是放热的,进一步增加了液浴所需的热量,并将液浴的温度提高到所需的水平。 Si 的氧化特别重要,因为它发生在吹氧的早期,生成的二氧化硅与添加的石灰结合形成液态炉渣。下面给出由于吹入氧气而发生的氧化反应。 1600℃时反应的自由能变化(括号内)以千卡/摩尔为单位。

C + 0.5 O2 =CO (- 66)

2CO + O2 =2CO2 (-57.4)

Si + O2 =SiO2 (-137.5)

Mn + 0.5 O2 =MnO (- 58.5)

2P + 2.5 O2 =P2O5 (-148.5)

氧化反应发生在氧气射流的冲击区。这个撞击区被称为空腔,是由氧气的撞击产生的。液浴中的压降是氧气射流的动量或推力的函数,计算公式如下。

F =W (Ve/g)

其中 F 是力,W 是质量流量,Ve 是出口速度,g 是重力加速度。通过氧枪喷嘴的设计,优化射流推力和冲击角,以实现所需的化学反应和浴液搅拌。

氧气枪的喷嘴设计用于一定的氧气流量,通常以 N cum/min 为单位测量,从而产生一定的出口速度(马赫数),具有所需的射流剖面和力以穿透液态渣层并与型腔区的液态金属浴。

高动量氧气射流以大约两倍音速离开拉瓦尔喷嘴出口。特征参数是马赫数,表示局部气体速度与声速的比值。由于喷嘴内的膨胀,氧气在到达喷嘴出口的过程中冷却到大约负 100 摄氏度,从而在水侧和氧气侧都强烈冷却喷嘴。

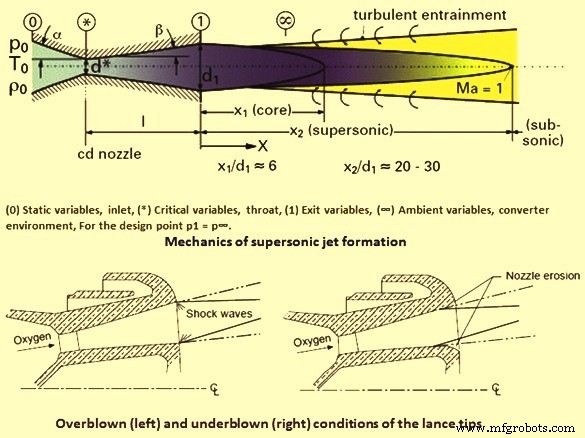

拉伐尔喷嘴由一个收敛的入口和一个发散的出口管道组成。经常使用术语会聚-发散 (CD) 喷嘴。超音速喷气机由会聚/发散(拉瓦尔)喷嘴产生。停滞的氧气储存器保持在压力 Po 下。氧气在会聚部分加速到圆柱形喉部区域的声速(马赫 =1)。然后氧气在发散部分膨胀。膨胀使氧气的温度、密度和压力降低,速度提高到超音速(大于1马赫)。

当氧气射流离开喷嘴进入 BOF 转炉时,它会扩散和衰减。超音速核心与喷嘴保持一定距离。超音速射流以拉瓦尔喷嘴的角度扩散,通常在 10 度到 16 度的范围内,但在某些喷枪喷嘴设计中可达 23 度。

合适的喷嘴设计和正确的操作对于有效地产生所需的炼钢反应和最大限度地延长喷枪寿命都是必要的。如果喷嘴被吹过头,这意味着氧气射流在离开喷嘴时没有完全膨胀,当射流在喷嘴外膨胀时会产生冲击波。有用的能量会在这些冲击波中损失掉,与理想膨胀的射流相比,过度喷射的射流冲击液态金属浴的力要小。

当氧气射流膨胀到与周围压力相等的压力,然后在离开喷嘴之前停止膨胀时,喷嘴就会吹气不足。在这种情况下,氧气流与喷嘴的内表面分离。来自 BOF 转炉的热气体然后回烧或侵蚀喷嘴出口区域。这种侵蚀不仅会降低喷枪喷嘴的寿命,还会导致喷射力的损失,从而导致软吹状态。超音速射流的形成机理以及过吹和欠吹条件如图1所示。

图 1 超音速射流形成机理及过吹和欠吹情况

BOF 氧气枪的主要部件包括氧气入口接头、氧气出口(枪头),它由高导热铸锻铜设计制成,带有精密加工的喷嘴,以实现所需的流量和参数氧气喷射。喷枪筒是由外管、中间管和供氧中心管组成的一系列同心管。氧气枪应设计为补偿热膨胀和收缩。喷枪的外管暴露在 BOF 转炉中的高温下。随着温度的升高,它会膨胀,整个喷枪内部结构采用 O 形密封圈和各种接头,但可以适应使用时的热膨胀和收缩。喷枪也应具有无应力设计,并且必须以钢厂责任施工质量建造,以能够承受炼钢车间存在的正常操作条件。

喷枪中需要冷却水,以防止其烧毁 BOF 转炉中的氧气喷枪。铜喷枪喷嘴和钢喷枪均由压力约为 6kg/sq cm 的循环水冷却。喷枪的重要部件是水冷却通道,冷却水流经喷嘴中心并通过喷枪外管流出。它旨在使暴露在最高温度下的喷嘴区域的冷却水流速达到最大。

重要的是设计氧气枪的拉瓦尔喷嘴,以使吹塑过程中的过程变量与设计参数一致。当喷嘴在比设计压力更高的入口压力下运行时,吹射流只是效率低下。当喷嘴在较低的入口压力下运行时,它们会迅速磨损,并且超音速射流效率低下。

影响 BOF 喷枪性能的因素

有许多因素会影响氧枪的性能和效率。喷枪的性能取决于炉内存在的条件。铁水中的Si含量是一个非常重要的参数。这会影响形成的熔渣量、必须被氧气射流穿透的熔渣量,并且还控制熔炉中的喷溅量。喷枪操作高度也很重要,有必要将其包括在喷嘴的设计计算中。如果喷枪在炉内的高度太低,那么它就会暴露在极高的温度下。在这种情况下,来自冷却水的热传递不足以防止喷枪的表面过早熔化或被烧掉。如果喷枪的高度太高,氧气射流的推力会变得不那么有效,液浴的精炼时间会变长,需要更高的氧气量才能达到必要的脱碳和浴温。氧气流速是有时受氧气供应系统和/或排放问题限制的设计参数。马赫数的出口速度也是设计喷枪时使用的一个因素。马赫数越大,氧气射流的力量越大。

喷嘴的数量和喷嘴孔的角度也是氧枪的重要考虑因素。在炼钢转炉工艺发展的早期阶段,使用单喷嘴喷枪直接向下吹入液浴。这导致了大量的喷溅,液体材料直接从 BOF 转炉的口中喷出。开发了略微倾斜的三孔喷嘴,以最大限度地减少喷溅,从而提高工艺产量。目前,许多 BOF 转炉使用 4、5 或 6 喷嘴配置的喷枪运行。

冲击面积是喷嘴孔数量和喷嘴角度的函数。下面比较了3孔喷枪、4孔喷枪和5孔喷枪氧枪在液浴中增加喷嘴数量和喷嘴出口角度对冲击面积的影响。对于这个比较,氧气的流速被认为是 565 立方米/分钟。氧气射流马赫数取2,喷枪高度取1.8m。 12度角3孔喷枪的冲击面积为1.41平方米,12度角4孔喷嘴为1.52平方米,12度角5孔喷嘴为1.61平方米, 14度角的5孔喷嘴为1.67平方米。

随着喷嘴角度的增加,会产生更多的横向力分量,而不是垂直力分量。这有助于在 BOF 转炉的液浴中进行更多的搅拌和搅动。但是,如果氧气射流的侧向分量过大,则会发生较高的耐火材料磨损。

影响喷枪寿命的因素

长的喷枪喷嘴寿命有利于 BOF 转炉的经济运行。然而,在正常的 BOF 工作实践中,许多单独的参数都会对工艺产生影响,例如铁水化学、造渣实践、石灰质量、喷枪模式、动态或静态喷枪控制、供氧压力的限制以及形状和体积的转换器。这些也因工厂而异,因此只能根据或多或少理想的工作实践给出一般规则,以描述转炉工艺参数与喷枪喷嘴寿命之间的一般关系。

喷枪喷嘴最脆弱的部分是所谓的喷枪头冠,在使用时会暴露在 2,000 摄氏度以上的温度下。因此,喷枪头冠应由导电率接近 100% 的铜制成。通常,只有锻铜才能提供如此高的导电性。由于铸造限制,铸铜喷枪喷嘴的最小导电率通常约为 90%。电导率与热导率成正比。

喷枪寿命因商店而异,具体取决于各种操作方法。喷枪的典型寿命可能为 200 炉,但有些商店的喷枪寿命可达到 400 炉。也有炼钢车间连100炉都达不到。冷却水对于维持高喷枪寿命至关重要。流速必须保持在设计流速。冷却水出口温度不超过60℃至65℃。水质的好坏也是一个重要参数。如果水被氧化物或污垢污染,通常会在喷枪管道和喷嘴内形成沉积物,从而对传热产生负面影响,从而缩短喷枪的使用寿命。操作高度对于实现氧气射流在液浴中的渗透至关重要。但是,如果喷枪高度过低,则有可能喷枪喷嘴面被冲蚀或熔化。

BOF转炉的底吹导致喷嘴出口腐蚀和喷枪喷嘴失效。喷枪喷嘴上过多的颅骨堆积需要机械去除或烧掉。这两种做法都可能损坏喷枪。

喷枪的使用寿命受以下两个因素影响。

对于吹氧,对喷枪喷嘴设计很重要的静压是在阀站而不是在喷嘴入口处调整的。这样,就产生了冶金反应所需的体积氧气流量。由于摩擦和偏转损失而发生的阀站和喷枪喷嘴之间的压力损失是未知量。压力损失通常在 0.3 kg/sq cm 和 1.5 kg/sq cm 之间,具体取决于氧气管的几何形状。为了设计喷嘴,要估计压力损失,并确定入口压力。理论上计算实际压力损失并不容易,因为需要进行涵盖所有气体网络组件的可压缩压力损失计算。入口温度也是设计和转换器静压所必需的,也是未知的。因此,喷嘴设计所需的过程变量被视为近似值。如果喷嘴以不同于它们最初设计的模式的模式运行,它们会迅速显示出磨损迹象。此外,吹制条件不稳定,效果不佳。

在 BOF 转炉运行期间,操作员可能会改变特定的工艺变量,以应对不可预见的事件(液态金属和炉渣流出转炉、氧气网络中的压力波动、在主吹炼阶段添加冷却矿石)和当前过程事件(在吹瓶操作期间通过副枪取样)。因此,喷嘴流量在或多或少的较长时间内从理想设计条件变化。在喷嘴内外,以压缩波和/或膨胀波的形式出现一种复杂且不受欢迎的流动模式,称为菱形波模式,从而导致喷嘴边缘磨损。

转炉喷枪的新进展

最近的第一个发展是后燃烧喷枪。因为浴的氧化反应产生的气体的 90% 是一氧化碳,所以希望进一步燃烧这种一氧化碳以形成二氧化碳。该反应是高度放热的,导致炼钢过程产生额外的热量。这是在废铁与铁水比率较高的几家转炉车间采用的做法。这种做法需要一个双流氧气枪,它有两个氧气出口。在这种喷枪中,与传统喷枪类似,主要氧气供应通过喷枪尖端分布,而辅助氧气单独控制并在 BOF 转炉中的较高高度吹送。辅助氧气的作用是与来自液态金属熔池的一氧化碳发生反应,从而产生额外的热能,可用于熔化额外的废料,并有助于控制 BOF 转炉口中的结壳堆积。

氧气枪的第二个最新发展是用于将含有高含量 MgO 的熔渣保护涂层溅到 BOF 转炉的壁上。这个过程通常被称为溅渣。这是在钢水从 BOF 转炉中取出后完成的,剩余的炉渣留在 BOF 转炉中。然后调节残余炉渣的成分和温度。渣成分和渣温度都是溅渣成功与否的重要参数。氧气供应关闭,氮气供应开启。喷枪下降到 BOF 转炉底部上方约 1 m 处。然后打开氮气,将液态炉渣溅到 BOF 转炉的壁上,并在耐火材料上形成保护性炉渣涂层。这种熔渣涂层已成功地将典型的耐火内衬寿命提高到每个活动超过 20,000 炉次。此外,每吨钢水的喷补要求也降低到不到0.5公斤。

制造工艺