钢的连铸及相关技术的历史方面

钢铁连铸及相关技术的历史意义

钢的连铸(CC)技术作为钢液凝固加工的一种方法,历史相对较短,比氧气炼钢长不了多少。与钢铁生产中的其他工艺不同,连铸是液相和固相之间的重要纽带,同时必须承受冶金效应和机械挑战。

连铸在连续的基础上将液态钢转化为固态,包括各种重要的商业过程。这些工艺是将大量液态钢凝固成简单形状以供后续加工的最有效方法。世界钢铁工业的CC比率现在约为粗钢产量的96%,而在1970年仅为4%。

连续铸造因其稳态特性而区别于其他凝固过程。液态钢在模具壁上凝固,同时以一定速度从模具底部取出,使固/液界面随时间保持在恒定位置。当所有方面都以这种稳态方式运行时,该过程的效果最佳。

相对于其他铸造工艺,连铸一般资金成本较高,但运行成本较低。它是批量生产各种尺寸和形状的质量稳定的半成品钢材的最具成本和能源效率的方法。横截面可以是矩形,用于后续轧制成板或片材,方形或圆形用于长材和无缝管,甚至是狗骨形,用于轧成工字钢或工字钢。

如今,连铸机由模块化的技术/机电一体化包组成,以实现快速设计和缩短项目执行时间,以及在第一炉熔铸后快速提高生产能力。从冶金学的角度来看,最先进的连铸机具有通过特殊冷却和软压下技术实现铸坯处理的功能。复杂的过程模型允许在线过程模拟和闭环控制,以进一步优化产品质量和生产力目标。机器人单元在危险区域执行任务并提高操作可靠性,无需人工干预。自 1950 年代开始商业化以来,连铸的创新速度一直非常出色。观察了 1960 年代和 1970 年代对该过程的愿景和首次尝试以及 1980 年代的基准。

在前期相当长的孵化过程中,即 1950 年代之前,重要的发展刺激来自有色金属行业,该行业已经应用 CC 工艺——特别是通过移动模具原理——使用铸轮和/或铸带来克服模具摩擦。后来,来自钢铁制造商的真正想法为推动 CC 应用于钢铁增加了各种里程碑,尽管主要是通过基于固定、振荡模具的工艺。

连铸发展的早期阶段

通过连续性提高铸造工艺效率的想法归功于 J Laing,他于 1843 年在美国成功测试了一台用于水平连续铸造低熔点金属合金管材和板材的机器后获得专利。在该专利中,Laing 建议将液态金属从垂直储液槽通过槽送入预热的水平模具,该模具带有插入的心轴,该心轴围绕其轴线旋转以防止粘在铸件上。管子在模具出口处冷却。

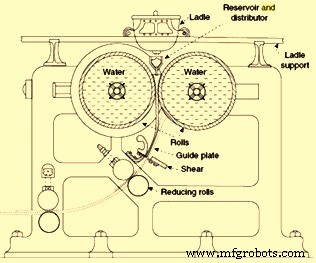

连铸的进一步发展归功于亨利·贝塞默(Henry Bessemer),他于 1857 年在英国提出了一种称为双辊连铸机的设备并获得了专利。在该装置中,将液态钢倒入两个水冷滚筒之间,通过弯曲的导向板将所得的固体薄板提取出来,在此处连续切割薄板进行测量,并通过弹簧加载辊进一步提取(图 1)。然而,贝塞麦并没有追求这项技术,大概是优先发展炼钢工艺。

图1 Henry Bessemer提出的连铸工艺

钢的连铸成为大规模生产技术花了 100 多年的时间,但其设计与已在工业规模上应用于轻合金的双辊连铸不同。

在这样的进一步发展中,Bessemer 随后实施了一个带有塞子的中间包,用于挡渣。中间包下方的 250 mm x 250 mm 模具装有液压柱塞,可将铸锭向上推,以便在不重新加热的情况下直接轧制铸锭。这是用假杆封闭模具下端的先驱。

瑞典的 Goeran Fredrik Goeransson 于 1858 年推出了一种带塞钢包,用于通过提升机将钢水从吹制容器转移到浇注坑。1859 年,Henry Bessemer 用摆动式装置取代了这种装置,这是第一个钢包转塔。 1885 年,David D Lewis 设计了第一个钢包滑动闸门。

连铸发展的下一步是 1886 年 Benjamin Atha 提出的。根据他的专利申请,高、水冷、无底模具直接与中间包连接,而引锭杆的特点是爪形头部并提取所得的金属坯料与驱动的退料辊间歇。该方法在 20 世纪初曾用于 100 平方毫米尺寸的半商业化生产方坯,但并未实现大规模生产。 RM Daelen 于 1889 年独立申请了一种类似(未实际使用)的设备专利,该设备具有动态剪切切割功能。

由真正的机器制造商俄亥俄州克利夫兰的 Arthur McKee Co. 于 1915 年制造的第一台连铸机由美国的 John T Rowley 设计,已经具有弯曲和不弯曲功能,钢坯尺寸为 45 mm x 45 mm 至 75 mm x 75毫米的长度范围从 10 m 到 50 m(没有即时切断)。模具摩擦力过大,造成长度控制不规律,造成卡壳随机撕裂。

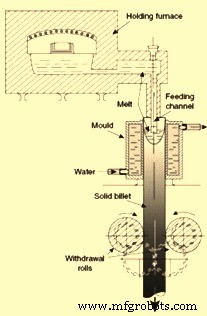

1921 年,美国的 Cornelius W. van Ranst 获得了使短模具上下往复运动以减少模具摩擦的概念。德国的 Siegfried Junghans 在 1930 年代首次实施模具振荡。他的连铸机最初在 Wieland-Werke 用于铸造黄铜。该模具由一个两侧开口的铜管组成,并被水套包围。液态金属从顶部进料,凝固的金属通过辊从底部取出。通过一个特殊的系统,液态金属的进料被调节到取出速度,使液态金属在模具中的水平保持恒定。这是该技术的重要组成部分,也是 CC 过程提供自动化和控制优势的生动例子。润滑模具并上下摆动以防止固体金属粘在模具壁上。这一特征最终被用于钢的连铸。飞锯安装在设备下方的坑中,用于将钢坯连续切割成所需的长度。这种方案取得了成功,并在德国、美国和当时的苏联广泛用于铜和铝合金的连铸。从 1937 年起,Junghan 工艺开始应用于镁,用于铸造 200 毫米直径的挤压圆坯和尺寸达 100 毫米 x 600 毫米的板坯。图 2 描述了 Junghans 连铸法。后来,Junghans 在钢坯上直接加水喷淋,并在适当的液态金属进料和分配系统方面进行了许多创新。

图2 Junghan连铸法

与以前使用的永久模铸造相比,Junghans法具有以下优点。

- 真正的连续过程,可实现高级自动化,从而以更少的人力提高生产力

- 可再现的铸造制度,可实现可再现的钢坯质量

- 更好地喂入钢坯的中心部分,相应地提高钢坯的坚固度

- 整个坯料的结构更加统一

- 在浇铸过程中通过钢坯的液体部分更好地去除气体

- 废料较少

然而,Junghans 方法并没有解决永久性模具铸造的所有问题,这主要是因为通过模具壁的热量提取占主导地位。结果,钢坯的油槽很深,凝固的外壳受到高热梯度的影响,气隙的形成需要维持低铸造速度,换句话说,需要更长的凝固时间。较大的坯料(直径 300 毫米 - 500 毫米)的特点是结构和化学成分不均匀(宏观偏析)。适当冷却所必需的长模具需要非常精细的内表面光洁度。

为了消除这些缺点,有必要开发一种技术,其中热量将主要通过铸件的固体部分提取。因此,铸件的油底壳需要更浅,而凝固轮廓需要更平坦。宏观偏析、结构不均匀性和径向应力需要不那么明显。德国和美国几乎同时独立开发的新技术满足了这些需求。该技术被称为“直接冷却 (DC) 技术”。该技术很快被商业化并在工业规模上使用。采用该技术的直流铸造工艺如下。

液态金属从顶部倒入一个开放的、相对较短的水冷模具中,该模具最初由一个与液压或机械下降系统连接的虚拟块从底部封闭。在模具中的熔体液位达到一定水平后,降低柱塞,将坯料的固体部分向下提取。调整液态金属流速和浇注速度,使模具中的液位保持恒定。一旦固体壳从模具底部出现,水以喷雾或水膜的形式施加到表面上。将固体坯料放入装满水的坑中进一步加强了冷却(这也使该过程更安全,因为液态金属在渗出的情况下会在大量水中迅速冷却)。该过程是半连续的。柱塞一到达坑中的最低位置,就停止铸造,将钢坯从坑中取出。 DC 铸造有一个独特的特点,使它与以前使用的铸造技术截然不同。

凝固发生在模具内部和下方的铸件狭窄层中。在铸造的稳定阶段,该区域的形状和尺寸保持不变,并且可以从一个加热到另一个加热。通过控制进模过程中的液态金属分布、模下直接冷却和浇注速度,可以将凝固区域的形状和尺寸保持在最佳范围内。由于这些形状和尺寸决定了热梯度并负责开裂、宏观偏析和结构均匀性,因此也可以控制这些缺陷的发生。 DC铸造与Junghans铸造方法相比具有以下优点。

- 显着减少中心线偏析

- 提高坯料中心部分的密度

- 结构更精细、更均匀,机械性能相应提高

- 更好的表面质量

- 降低运营成本

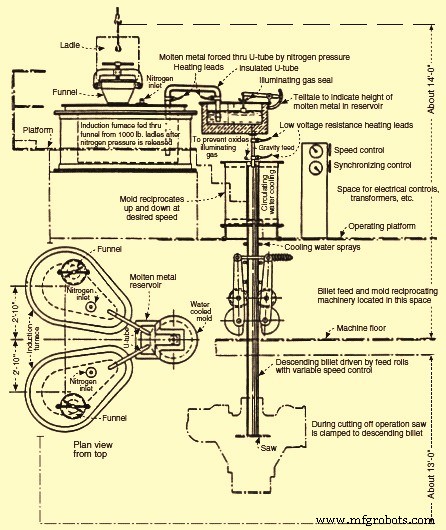

1937 年,企业家罗西在沃特伯里的 Scovill 制造公司安装了第一台用于有色金属的 CC 机器,当时应用了几种 CC 工艺。连铸机(图 3),带有摆动结晶器和下方喷水直接冷却,看起来相当简单,但实施了用于供应和喂入液态金属的复杂系统。这些包括(i)从钢包通过漏斗完全覆盖液态金属转移到两个平行布置的感应加热和惰性化容器中,(ii)从那里,覆盖液态金属转移到惰性气体的小型惰性中间进料槽中通过电阻加热管道施加压力(确保完全保留熔渣),并配备金属高度指示器,以及 (iii) 然后,通过另一个电阻加热管道将液态金属重力送入气罩模具中。 Rossi 保证连铸机从一开始就可以连续运行 7 天。

图 3 带摆动模具的罗西脚轮

在这个有色行业成功案例的推动下,CC技术应用于钢铁的力度也逐渐加大。然而,在第二次世界大战期间和之后不久的几年里,大多数此类发展都受到了严重限制。由于期间一般保密的环境,在此期间很少有细节和操作细节浮出水面。 “Vulcan Mold and Iron Co.”的总裁 Edward R. Williams 选择了一种长而固定的模具,并试图通过间歇性的拉丝来减少模具摩擦。他的专利申请包括在板坯段的铸造中所需的滚子裙板钢绞线支撑。 1942 年,他与 Republic steel 一起开始了大型试验连铸机,生产 100 mm x 100 mm 尺寸的方坯和 75mm x 215 mm 尺寸的小型板坯。 1948 年,与 Babcock 和 Wilcox 合作建造了另一台试验装置,配备了自动模具液位控制和电视监控等先进功能。

基于固定的固定模具,当时在美国、英国、俄罗斯(当时的苏联)、日本、奥地利和法国发起了许多类似的当代努力。这些铸造工作受到模具摩擦的影响,因此不如早期使用摆动 Junghans-Rossi 模具试铸钢成功。 1949 年,Junghans 开始了他自己的先导连铸机,由 I ton Bessemer 转换器供料。在开始生产脚轮后,他与 Mannesmann 签订了合作协议,Mannesmann 于 1950 年在 Huckingen 开始了他们的试点脚轮。1952 年,德国和奥地利 CC 开发商联手,后来在 1956 年提名德马格作为他们的机器制造商,这导致了该集团首字母缩略词 DMB,Demag- Mannesmann- Boehler。

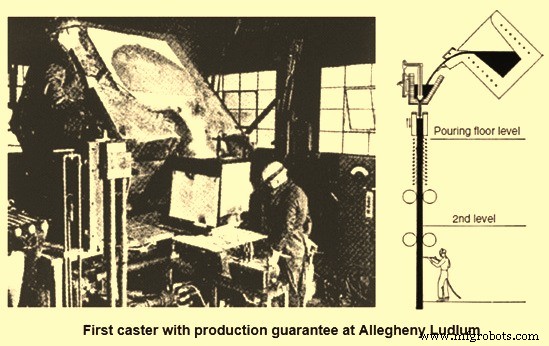

独自一人的罗西提供了他的第一台铸钢机,由 Koppers Co. 制造,该铸钢机于 1949 年在 Allegheny Ludlum 开始生产。这台铸钢机用于生产直径为 150 毫米的圆坯截面和尺寸为 75 毫米 x 的迷你板坯380 毫米。 Rossi 保证了每小时 20 吨的连铸机生产率以及产品质量。该连铸机被认为是对钢铁商业连铸机的首次尝试。连铸机如图 4 所示。除了图 4 中看到的特征外,该连铸机还具有中间包和结晶器的惰性 gs 护罩以及非浸没式浇注管的电阻预热功能。为了最终将浸入式水口 (SEN) 应用于薄板坯,Rossi 提出了漏斗形上半模并申请了专利,但他没有使用它。

图 4 第一个有生产保证的脚轮

Rossi 与 Allegheny 和 Koppers 的股东组成了工程公司“Continuous Metalcast Inc.”,并收到了来自美国、英国、瑞典和法国的特种钢制造商的另外四份订单。为处理海外业务,瑞士苏黎世的康卡斯特公司于 1954 年由罗西创立。因此,在 CC 工业化初期,除了许多较小容量的机器制造工作外,在脚轮设计和供应方面出现了两大竞争集团。 1963年DMB财团和康卡斯特集团在苏黎世成立了一家名为MBC(Mannesmann-Boehler-Concast)的合资公司,在实施曲面模具概念后,两家集团达成了一定的了解。

最初,CC 钢的开发主要集中在特种钢的制造上,其中潜在的产量节约带来了最大的成本优势。此外,较小的钢包容量与较低的连铸机吞吐率更兼容。大型生产商采用连续铸造的另一个障碍是未能成功地生产表面质量合格的钢圈。因此,板坯铸造的早期努力仅限于生产锰硅 (Mn-Si) 镇静板等级的钢。只有改用铝 (Al) 镇静钢并同时改善铸坯表面质量,才能为扁平材和长材产品更广泛地应用连铸开辟道路。在这方面,二次炼钢的发展也成为至关重要的先决条件,对连铸机的生产率和产品质量同样重要。

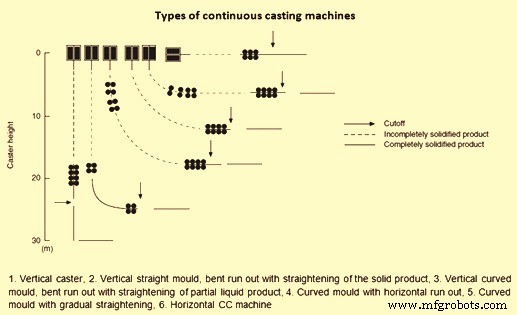

在连铸机的发展过程中,已经实现了几种类型的连铸机,其设计高度差异很大(图5)。其中一些类型的连铸机生产率受到限制,要么是由于有限的支撑长度(垂直连铸机),要么是由于铸造速度受高模具摩擦(水平连铸机)的限制。此外,在产品质量上也存在特征差异。

图5连铸机的种类

立式浇注机是自然机械设计,采用重力浇注,同时保证了对称的宏观结构;但连铸机的生产率受到机器高度的严重限制。因此,值得注意的是,CC 历史上的几项努力是通过钢绞线弯曲和矫直在低建筑高度下延长机器长度,例如: Rowley 的方坯连铸机以及 Tarquinee 和 Scovill 的更先进的建议。为防止内部开裂,基于固/液界面处的临界应变和应变速率,已制定了几条连铸机设计规则,这些规则导致明显的弯曲和矫直区域延伸到多个辊对上。

随着 1963 年 Mannesmann Huckingen 和 Von Moos Stahl 的开创性工厂试验同时引入的弯曲模具铸造原理的出现,所需的建筑高度大大降低。这种连铸机类型在连铸方坯和大方坯的情况下引发了 CC 应用的快速增长,特别是在可以使用现有建筑物的小型方坯连铸车间。然而,在板坯连铸过程中,由于宏观夹杂物和/或氩气气泡的四分之一波段积累加剧,弯曲结晶器设计的广泛使用近年来明显停止。因此,除了现在专门制造直模/弯模的新铸造机外,现有的弯模机也越来越多地进行改造。

从 CC 开发开始,主要关注的是钢水温度控制。这是具有大表面积体积比的小钢包容量的主要障碍。虽然早期的中试连铸机直接从熔炼炉或保温炉进料,但这对于大规模操作并不实用。 Halliday 在英国 Barrow 钢铁厂在这个方向上采用的一种较早的方法是使用完全封闭的唇形浇注钢包,在浇注过程中可以通过罐式喷射燃烧器通过钢包盖加热,使浇注时间从7吨钢包。 Halliday还坚持高温钢包预热。对于更大的容量,唇式浇包不实用,因此引入了带塞子流量控制的浇包。然而,塞子控制的使用不太适合金属停留时间的增加。因此,钢包滑门的实施大大提高了操作可靠性和连铸机生产率。

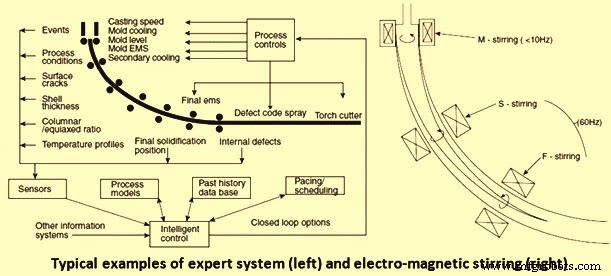

自 1980 年代以来,为了提高钢的连铸技术的性能,已经发生了大量的发展。这些改进已经发生在钢水的钢包处理、钢包到中间包和中间包到结晶器的液态金属转移、中间包(中间包冶金)、结晶器和一次冷却(电磁搅拌等)、二次冷却和铸造金属支架(电磁搅拌和气雾冷却等),铸钢的切割和冷却(周转式冷床),以及过程的自动化和控制。图6给出了专家系统和电磁搅拌的典型例子。

图6专家系统和电磁搅拌的典型例子

制造工艺