炼铁用红冶工艺

炼铁炼铁工艺

Redsmelt 是一种基于两个还原步骤的新型炼铁工艺。这些是 (i) 在转底炉 (RHF) 中对含铁材料进行预还原,以及 (ii) 熔炼热的预还原铁(DRI,直接还原铁)。最初,矿热炉 (SAF) 已用于第二步。 SAF 现在已被称为“新冶炼技术”(NST) 的燃煤和吹氧转炉(氧煤反应器)所取代。 RHF 还原由铁矿石、还原剂细粉和粘合剂制成的生球团矿,以生产热的金属化 DRI,然后将其装入 NST 以将其熔炼成铁水。

Redsmelt 工艺被认为是一种具有成本效益和环保的技术。该过程的重要亮点如下。

- 该过程不需要任何准备好的充电材料

- 该过程不需要电能,因为直接还原铁冶炼是使用化学能进行的

- 冶炼厂生产率高,投资成本有限

- 该工艺几乎可以利用钢厂各工序产生的所有残留物(包括污泥和油性轧钢氧化皮),从而解决了日益严重的钢铁废料处理问题

- 来自熔炼反应器的废气用作 RHF 的燃料,优化了整体能源利用。这可以有效降低能源消耗

在 Piombino 工厂(意大利)建造并测试了具有两步熔炼还原工艺的 Redsmelt 示范工厂,用于生产铁水。示范工厂于 2003 年投产。示范工厂的两个生产步骤基于在 RHF 中预还原含铁材料和在氧煤转炉中熔炼热 DRI。该工厂的设计年处理量高达 65,000 吨原料(以干基计),额定铁水产量为每年 30,000 吨至 35,000 吨。

Redsmelt 工艺技术的开发旨在满足大型综合钢厂对低成本环保炼铁替代传统高炉路线日益增长的需求。采用这种工艺的工厂的设计生产能力为每年 30 万吨至每年 100 万吨铁水。该工艺主要设计用于两个基本应用,即 (i) 将工厂的含铁副产品转化为有价值的铁水,以及 (ii) 生产中低规模的铁水(通常每吨约 500,000 吨)年),以配合使用铁水作为废料替代品的小型轧机概念。

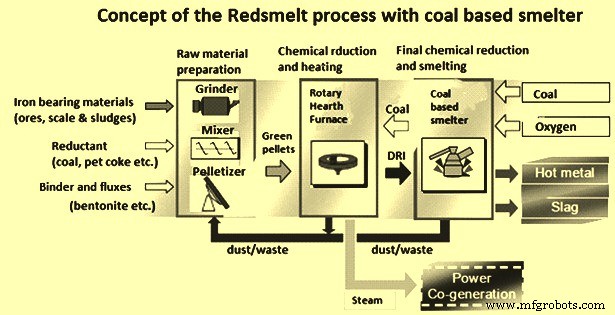

Redsmelt工艺的概念如图1所示。

图 1 Redsmelt 工艺的概念

过程

该过程由以下几个步骤组成。

材料准备 – 精细研磨的含铁材料和碳基还原剂(如煤或石油焦)用于制备生球团矿。造粒工艺要求材料的粒度尽可能接近最佳值,即 80% 低于 100 微米,100% 低于 250 微米。在混合器中制备湿混合物,其中这些材料小心地加入水和少量粘合剂(膨润土)。制备的混合物在圆盘造粒机上造粒,加入更多的水。然后将生产的生球团筛分去除筛下的部分,将其回收,同时将上浆的产品装载到金属带式干燥机中。

生颗粒干燥机 – 生颗粒干燥机的两个目的是 (i) 避免 RHF 进料系统的粘连问题,以及 (ii) 防止生颗粒在 RHF 中爆裂。生丸干燥所需的热量由 RHF 的废气提供。这也提高了整个过程的能源效率。

转底炉 – 旋转的环形炉床放置在由悬挂式屋顶覆盖的炉膛中。 RHF 的侧壁、顶部和炉膛采用耐火材料衬里,以允许高达 1450 摄氏度的工作温度。干燥的生球团通过振动给料机装入 RHF 并作为约 20 层的均匀层分布在整个炉膛中mm(一到三个颗粒)围绕整个炉膛宽度。

燃气和助燃空气通过几个侧燃烧器引入,这些侧燃烧器分为三个控制区。在每个燃烧区,燃料和空气流量由控制系统单独控制,以获得所需的温度和气体成分(CO 和 O2)。在 1 区和 2 区,二次空气通过单独的进气口引入,用于燃烧还原过程释放的 CO。装药后的颗粒被迅速加热到还原温度。在 RHF 炉膛上的总停留时间从 10 分钟到 18 分钟不等,以达到 70% 到 90% 的最终金属化程度。根据不同原材料的特性,DRI的具体产量在60 kg/sqm hr到100 kg/sqm hr之间变化。

该过程所需的热量由四种不同的能源提供,即(i)燃烧辅助燃料(来自 NST 反应器容器的富含 CO 的气体),(ii)燃烧氧化铁还原产生的 CO,(iii)还原剂(煤)释放的挥发物的燃烧,以及(iv)还原剂本身的一部分燃烧(碳燃尽)。这些能源的利用显然与铁再氧化的不良现象相竞争。 RHF 的设计专门针对优化这个复杂的气体动力系统。它包括特殊的燃烧器和进气口,用于注入二次燃烧空气,能够在每个区域和炉膛的每个级别调整适当的湍流程度。良好 RHF 设计所必需的另一个关键因素是需要对整个炉膛区域进行极其精确的温度控制,以便获得所生产颗粒的一致机械和化学性能。燃烧器系统通常设计为满足所有这些目标并保证最低的 NOx 形成。

生产的 DRI 球团通过水冷螺杆排出到溜槽中,然后由连续的金属带式输送机(专为热 DRI 运输而设计)移动到熔炼炉。金属输送机由耐热材料制成,并封闭在气密轴中。离开RHF和干燥器的尾气经二次燃烧、空气稀释、注水、除尘后经袋式除尘器排放到大气中。

RHF 的部分废气能量用于干燥生球团。废气能量还用于预热助燃空气并为原料干燥提供热量。在大型工厂中,废气能量也可以通过余热锅炉产生蒸汽。

熔炼炉 – 在最初的 Redsmelt 工艺概念中,包含用于 DRI 的熔炼和最终还原的矿热炉。然而,在 Piombino 的 Redsmelt 示范中,NST 熔炼炉已被用于 DRI 的熔炼和最终还原。

NST 熔炼炉由一个不倾斜的立式反应容器组成。它的底部(炉膛)配备了一个虹吸出铁口,类似于小型高炉或冲天炉中采用的那些(用撇渣器分离渣和铁水)。热 DRI 通过放置在容器中心的水冷槽从顶部通过重力加载。喷枪尖端周围的空气幕可最大限度地减少 DRI 直接与废气流的夹带。块状焊剂通过单独的进料口加入。反应堆容器在炉渣和金属-炉渣界面区域的冷却是通过特殊的铜冷却元件进行的。反应堆容器顶部和尾气管道采用管对管焊接的水冷壁。

熔炼反应器配备两级侧喷枪(每级三支喷枪),用于喷射氧气和煤。这些喷枪的位置和方向旨在为该过程产生适当的化学和流体动力学条件。特别地,该系统旨在改善发生 CO 气体后燃烧的上部氧化区和发生氧化铁直接还原和其他吸热反应的还原区之间的热传递。上部喷枪将氧气注入乳液层以促进过渡区的二次燃烧,而下部喷枪将氧气和煤注入热金属浴中。采用这种布置,气体注入促进了炉渣湍流,这足以将必要的热能从放热(燃烧后)区域传送到发生 FeO 直接还原的吸热(熔炼)区域。使用较粗的煤以减少碳损失并改善铁水渗碳。生产的铁水根据工厂产能在砂型或生铁铸造机中铸造成生铁。

冶炼厂顶部有一个水冷顶盖,以避免因二次燃烧产生的高温导致耐火材料磨损。之后,水冷管道将冶炼厂废气收集并冷却到适当的温度,以进入淬火系统。尾气在不燃烧的情况下被冷却和净化,然后被送到一个小型储气罐中以稳定其压力,然后在 RHF 中用作燃烧器燃料。

废气调节系统 – 废气调节线由耐火衬里的二次燃烧管道、带喷水的气体淬火器、空气稀释站和袋式过滤器组成。由于 RHF 和 NST 废气组合成一个共同的抽吸系统,因此正确设计系统非常重要,尤其是 RHF 废气管道。

废气以大约 1100 摄氏度的温度离开 RHF,并且没有完全氧化。然后将其输送到内衬耐火材料的管道。用于新鲜空气喷射的合适喷嘴位于耐火衬里管道的废气入口之后,以燃烧 CO 等化合物,并将温度限制在飞灰开始熔化的温度以下。达到尾气完全燃烧的合适条件是(i)游离氧水平高于3%,(ii)湍流度高,和(iii)停留时间超过1秒。空气喷嘴沿管道均匀分布,以尽量减少NOx的形成。

与离开 RHF 的尾气相比,来自冶炼厂的尾气具有更高的温度(约 1700 摄氏度)和更低的后燃度,因此未燃烧的化合物含量(CO+H2 大于 30 %) .冶炼厂尾气被输送到水冷管道,在那里注入燃烧后的空气。燃烧参数(停留时间、氧气、湍流和温度)与RHF尾气处理相同。

然后将温度不高于 950 摄氏度的 RHF 和冶炼气体输送到同一个骤冷器,以将烟气温度降低到 320 摄氏度左右。“回溢”型喷嘴允许水滴完全雾化,并且快速降低气体温度。

配备泄放阀(紧急时自动打开)的紧急烟囱放置在淬火器的顶部。 RHF一次、冶炼一次和二次除尘空气最终送入除尘车间。

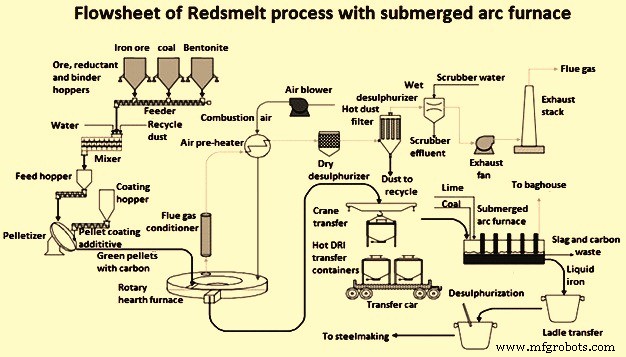

矿热炉Redsmelt工艺流程见图2。

图2 以矿热炉为熔炼单元的Redsmelt工艺流程图

制造工艺