棒材和棒材的无休止轧制

棒棒无限滚动

连续轧制技术是从坯料轧制棒材(又称长材)的最先进的工艺方法。它由一个焊接装置组成,旨在将钢坯无休止地连接在一起,以便为轧机机组提供连续的材料供应。它是通过对来自轧机机组上游侧的加热炉的钢坯进行焊接来实现的。事实上,被轧钢坯尾端与被轧钢坯头端的连接是连续轧制技术的关键环节之一。

尽管自1990年代后期以来连续轧制已经投入商业运营,但需要很长时间才能达到一定的技术成熟度。造成这种情况的主要原因是(i)难以在短时间内开发大横截面热坯的焊接技术,(ii)实现提高产量所需的高接头质量,(iii) )在短时间内完成焊接接头的完整和光滑去毛刺以避免任何表面缺陷以及避免钢坯变形的技术开发困难,以及(iv)实现质量之间的差异与钢坯其余部分的焊接接头在可接受的范围内,因为这限制了轧机的产品范围,因为在轧制过程中接头被轧长,并降低了化学成分的均匀性和机械稳定性成品轧材。

无尽的滚动概念

连续轧制工艺理念改变了整体轧制方法,以前基于考虑单个钢坯的原则,形成了头端进入、轧制、尾端退出和钢坯间隙的循环。这个循环决定了现有棒材和棒材轧机中现有设备和控制系统的设计。

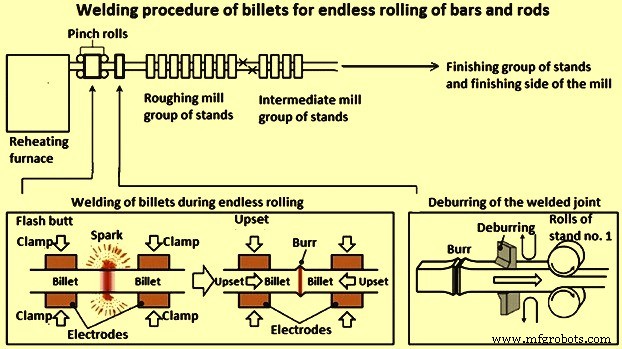

来自再热炉的钢坯表面的氧化皮在通过除鳞箱时被高压水射流去除。此后,将钢坯头端与已进入轧机机架粗轧组的钢坯尾端进行焊接。随着钢坯在轧机中向前移动,焊接过程将完成。焊机要么固定在由两个无刷电机驱动的移动小车上,要么在其两侧或两侧有夹送辊组。两个钢坯的速度要匹配。然后由液压驱动的焊机夹头夹住两端。这确保了要焊接的两个钢坯的端面居中。整个焊接过程的第一步是熔化端面,然后挤压(镦粗)钢坯。在这个过程中,两个钢坯被焊接。这种焊接方法保证了焊缝的物理结构与源坯的物理结构一致,从而保证了焊缝的质量。

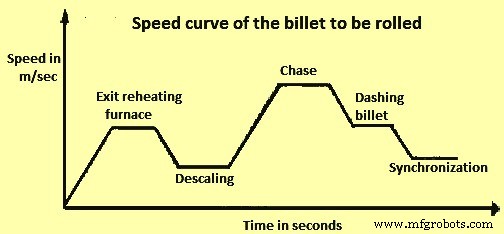

循环轧制技术的特点要求驱动系统满足一些特殊要求。第一个要求是保证焊机设备的安全和焊接过程的准确性。为此,焊机头端的钢坯速度必须等于轧制第一机架的直线轧制速度。第二个要求是保证钢坯在通过除鳞箱时为了保证除鳞效果而降低的速度,在钢坯除鳞后提高速度,使其赶上已经在轧制中的钢坯速度。磨。因此从加热炉到轧机粗轧机组的辊道传动系统为多级调速传动系统。需要注意的第三个要求是由于轧制过程中随机条件的影响而产生的。由于这些随机条件,每次轧制钢坯追上已轧制钢坯的位置都是不同的。所以追赶的驱动系统是对应位置伺服系统的。连轧连轧坯料速度曲线如图1所示。

图1待轧钢坯速度曲线

焊接工艺

随着钢坯的前进,焊接过程将完成。它是通过在两个钢坯端部之间建立受控电弧来实现的,目的是使两侧的钢材熔化成足够的体积,以便随后通过液压镦粗装置进行镦粗(挤压)并粘合在一起。部分钢材实际上在两个钢坯端部“散开”(毛刺)。焊接完成后,在焊缝处产生的毛刺由去毛刺机去除,并在轧制过程中进行跟踪。去除的毛刺材料的总量将计入轧机产量损失(12 m 长钢坯重量的 0.2% 至 0.3% 不等),它直接取决于钢坯的尺寸。上述操作全系列自动化,在不增加轧机操作员工作负荷的情况下实现连续轧制

另外,为了在再热炉和粗轧机之间的有限空间内完成焊接,通常采用闪光对焊方法,并在可用的短时间内进行焊接。焊机安装在加热炉和粗轧机之间,焊机前后安装夹送辊。在传统轧制中,通过在再热炉的顺序控制中调整钢坯取出时间和/或在焊机的顺序控制中通过调整焊机前后夹送辊的传送速度来始终提供恒定的钢坯间距。粗轧机。另一方面,对于连续轧制中的钢坯焊接,钢坯传送速度由前后侧夹送辊控制。然后,焊机的速度与钢坯的传送速度同步,对钢坯端部进行焊接和镦粗。

环形轧制的焊接方法是平焊。在钢坯焊接过程中会产生大量的火花和飞溅。这种火花和飞溅发生在所有方向,包括接头的顶部和两侧以及焊接区域的下侧。存在对在相邻钢绞线中轧制的棒材和棒材造成设备和/或质量问题的飞溅的担忧。这是连续轧制工艺的主要挑战之一,需要有效遏制在钢坯焊接操作的预热和后续闪光阶段产生的火花和飞溅材料。每当在焊接区域周围不受控制地散布时,这种材料就会以潜在的有害方式粘在焊接单元组件和消失的辊系统(包括传感器和编码器)上方。为了最大限度地减少飞溅的影响,不同的设备供应商已经开发了不同的方法来连续轧制棒材和棒材。钢坯焊接工艺及去毛刺操作如图2所示。

图2钢坯焊接工艺及去毛刺操作

在理想情况下,所有材料都需要具有相同的加热和轧制周期。通过在新轧机中进行连续钢坯焊接,可以设计出接近这种情况的布局。然而,在现有的轧机中,从离开再加热炉到到达第一个轧机机架的时间在钢坯的前端和后端之间可能存在很大差异。此外,在轧制过程中,由于在连接两个钢坯时传递的能量,一小段钢坯的温度会升高,而在两侧,焊接机的水冷夹具所在的表面区域温度较低。与材料接触。

主要影响连续轧制过程的两个因素是(i)轧辊磨损和(ii)温差。为了补偿轧辊磨损,考虑到材料分布的变化、保持连接机架之间张力的要求以及单个机架超载的可能性,有必要进行小的轧辊间隙变化。需要使用统计压力控制来实现一致的温度,以最大限度地减少周期性温度偏差。

有必要使连续运行尽可能稳定,以便为精轧机提供一致的条件,从而提高公差、冶金质量和轧机运行。在实践中,需要补偿的一些影响是:(i) 进入时间周期可能无法从头到尾提供相等的钢坯温度,(ii) 连接过程会产生温差,以及 (iii) 焊接接头的去毛刺产生小的横截面积差异。此外,由于成品卷材重量(如果轧制产品被卷取)不再与钢坯重量挂钩,因此需要设计跟踪以允许质量识别和准确的卷材重量。

随着钢坯的前进,焊接过程将完成。这就要求连续轧制控制系统由驱动控制、回路控制和顺序控制组成。

焊接过程自动化

有效的自动化系统是控制焊接过程的关键组成部分,因为它确保达到所需的质量水平和过程稳定性。一个成功且执行良好的焊接接头应具有一些主要特征,例如(i)焊接接头在轧制过程中的坚固性和机械稳定性,不会在轧制产品上产生任何表面缺陷,(ii)令人满意且一致对于所有低碳和中碳等级(碳含量高达 0.4% 的等级),脱碳值(在焊接区域)在可接受的最大 4% 到 8% 的变化范围内,以及 (iii) 绝对偏差屈服强度和抗拉强度值不超过棒材正常值的±8%。

如果熔化材料的均匀性较差,并且在焊接区域内存在空洞和气泡,则可能无法满足上述要求。这些缺陷要么是由于电弧的不稳定性,要么是由于镦粗阶段的执行不令人满意,更具体地说,是在施加的压力和在两个钢坯端部之间实现所需的几何“挤压”方面。因此,需要一个专用的自动化系统来严格和准时地实时监控各种参数,例如 (i) 离开熔炉的钢坯温度,(ii) 基于钢坯熔合特性的接合表面温度,(iii) )夹具的位置,夹具之间的张力和通过夹具的电流,(iv)连接表面的燃烧速度,(v)闪光期间的燃烧长度,(vi)熔化深度和闪光时间,以及(vii)压力在镦粗阶段“挤压”深度。

循环轧制工艺的好处

环形轧制工艺具有以下几个优点。

- 消除了坯料间隙时间。这导致轧机的生产能力增加最多 8% 至 12%,前提是再加热炉中有可用的产能,因为轧机的操作参数没有变化。在加热炉内装能力不可用的情况下,可以以较低的轧制速度实现轧机产量。这样可以节省特定功耗,并减少可更换操作部件的磨损。

- 它消除了头部和尾部切割,从而使产量提高了 0.7% 到 0.9%,具体取决于具体的辊道设计和农作物剪的布局。

- 轧机运行稳定性更高,因为轧制单个环形钢坯,因此设置的一致性。

- 大大降低了在磨坊中产生鹅卵石的风险。

- 由于轧制一根连续钢坯,在冷床上几乎不会产生短棒。这会导致产量增加高达 1%,具体取决于特定的轧辊道次设计、产品尺寸和轧机的自动化水平。

- 由于轧机机架和导轨中的咬头次数大幅减少,从而降低了机械冲击并提高了轧制操作期间的温度稳定性,因此可更换部件的寿命得以延长。

制造工艺