炼钢过程中铁合金的利用优化

炼钢过程中铁合金的利用优化

铁合金是铁合金,其中一种或多种其他元素(例如硅(Si)和锰(Mn)等)的比例很高。它们很脆,不适合直接用于制造使用的产品。铁合金是炼钢过程的重要原材料。主要用于钢的脱氧和合金化。

铁合金的熔化范围比纯元素低,密度也低,因此比纯元素更容易掺入液态钢中。将铁合金添加到钢水中以进行脱氧过程,从钢水中去除多余的氧气 (O2)。它们对O2有很高的亲和力,并以炉渣的形式形成氧化物。

铁合金通常分为两组,即 (i) 散装铁合金,和 (ii) 贵金属或特殊铁合金。大块铁合金由主要合金组成,即锰铁 (Fe-Mn)、铬铁/充电铬 (Fe-Cr) 和硅铁 (Fe-Si)。贵铁合金是生产特殊钢和合金钢的重要原料。这些铁合金价值高,消费量小。它们分别是钼铁(Fe-Mo)、钒铁(Fe-V)、钨铁(Fe-W)、钛铁(Fe-Ti)和铌铁(Fe-Nb)。有些合金,如硅锰合金,含铁量很少,一般也归类为块状铁合金。

在良好的炼钢实践中,铁合金一般不添加到熔炼炉中,大约 60% 到 90% 的铁合金添加是在钢水出钢期间添加到钢包中,其余部分是在二次炼钢过程中添加的。然而,在二次炼钢过程中,甚至在中间包中使用特种线材产品时,存在增加添加量的趋势。

在向钢水浴中加入铁合金的过程中,需要将铁合金浸入钢水中。添加后,钢壳会冻结在铁合金的表面上。从液态钢传递的热量将这个外壳重新熔化回原来的铁合金表面。对流传热是熔池搅拌和过热的函数,它控制着壳的熔化。

铁合金的若干物理和化学性质影响铁合金在钢水中的溶解。熔点是铁合金溶解速率的主要因素,而其他重要特性包括密度、热导率、比热和混合焓。密度决定了添加物是漂浮(硅铁)、下沉(锰铁)还是被夹带在液浴中(铬铁)。热导率以及比热和密度决定了钢壳的厚度,该厚度是在冷添加时形成的。最后,铁合金和钢液之间的强烈放热反应(混合焓)可以显着缩短同化时间(75% 的硅铁)。

最小化铁合金尺寸可以提高溶解速率,这与使用大块铁合金来帮助穿透熔渣层的历史实践相反。不幸的是,小尺寸意味着有更多的表面积可以传输不希望的气体和水分,此外,小合金尺寸会增加粉尘损失并导致处理困难。已确定铁合金的最佳尺寸在 3 毫米到 20 毫米之间。线材和粉末注射都是克服精细合金尺寸限制的手段。

高效的炼钢工艺依赖于钢水的运动(i)溶解铁合金,(ii)漂浮夹杂物,以及(iii)消除化学和温度的不均匀性。自然力可以引起液态钢运动,例如由于温度梯度或轻敲过程中下降流的能量引起的对流。自然对流相对较慢,并且敲击引起的运动是有时间限制的。相比之下,外力,例如通过喷枪、塞子或风口注入气体可以产生明显更强烈的运动。通过喷枪和多孔塞注气是炼钢过程中常用的主要搅拌方法。

理想的脱氧操作的目的是结合钢液中的游离 O2 并去除出钢过程中脱氧过程中形成的氧化物夹杂物,并提高脱氧元素的效率。钢水的脱氧过程是一种特殊现象。铁合金浓度增加超过一定的临界值会导致钢水再氧化。

通常在钢水出钢过程中使用三种主要的脱氧方法。这些是 (i) 沸腾钢,这意味着钢水没有镇静,(ii) 半镇静钢,意味着钢水被部分镇静,和 (iii) 完全镇静钢。沸腾钢和半镇静钢不适合钢水的连铸,主要目的是产生热轧变形的Mn-Al(铝)-硅酸盐夹杂物,避免Al2O3等硬结晶夹杂物(氧化铝)和MgO·Al2O3(氧化镁-氧化铝)。

目前的大多数炼钢实践旨在完全杀死液态钢。钢水镇静不足会导致钢液中存在 O2 气泡,进而导致铸件出现气孔、中间包塞运行等。液态钢浴并增加钢的成本。为使钢液中溶解的O2在开始浇铸前达到最低限度,必须优化脱氧。

将铁合金添加到钢包中的钢水有多种原因,例如 (i) 通过与 O2 反应并形成被吸收到渣中的氧化物来使钢水脱氧,(ii) 调整钢水的最终化学成分钢,和 (iii) 通过改变钢中存在的夹杂物来实现钢中规定的机械性能。它们是炼钢过程中的主要成本影响因素。它们也可能是生产干扰和意外过程行为的持续来源。

在向钢水添加铁合金的过程中,也会吸收其他元素(例如碳)。添加铁合金时,了解铁合金的其他成分对整体钢成分的影响并在必要时进行计算也很重要。在某些低 C 和超低 C 钢等级中,C(碳)的吸收可能是至关重要的。在这种情况下,就必须使用更昂贵的低碳或高纯度铁合金。

铁合金的添加通常作为钢包添加。它可以在出钢口和每个二次炼钢单元(如氩气冲洗站、钢包炉、CAS-OB 或真空脱气单元)进行。一般来说,铁合金的批量添加通常是在钢包出钢期间进行的,在后续阶段进行“修整”添加。

重要的是要意识到向钢包中添加铁合金不会导致钢成分的瞬时变化,而是需要有限的时间才能溶解。因此,要提供足够的时间(混合时间)以使铁合金添加物溶解。与混合时间有关的重要问题是 (i) 粗颗粒在钢水中的溶解速度比粉末、线材和细颗粒添加物慢,(ii) 搅拌钢包(即通过氩气鼓泡)加速溶解过程并且对于均匀化钢水成分也是必不可少的,并且(iii)混合时间随着温度的降低而增加。

炼钢操作期间的主要成本之一是铁合金的添加。因此,必须更好地了解决定合金回收率的因素并改进对最终化学成分的控制。铁合金回收以及炼钢实践需要对铁合金的优化利用进行良好的控制。

现代炼钢实践所需的精度导致铁合金添加到液态钢浴中的实践更加谨慎。现代炼钢实践需要具有高回收率的可重复和一致的结果。毫无疑问,炼钢实践对最终回收率以及热量的脱氧程度、钢包中的湍流和许多其他因素都有影响。然而,铁合金的物理化学性能对铁合金的回收率有着重大影响,因此非常重要。

铁合金的回收率或简单地铁合金的回收率是指在钢水成分中实际增加而不是流失到熔渣中的元素的量。铁合金回收不仅从经济角度来看很重要,而且从制造具有高度可再现机械性能的高质量产品的角度来看也很重要。铁合金的回收率取决于广泛的参数,概括为三组,即 (i) 添加元素的类型(添加元素的浓度及其化学活性,特别是对 O2 的亲和力、颗粒的密度、大小和形状,以及杂质浓度等),(ii)添加方法(在炉内、钢包中,以及特殊的注入方法,如线材注入等),以及(iii)炼钢技术(炼钢炉的类型和尺寸、成分、条件, 渣量, 加热温度, 加热时间)。

炼钢过程中铁合金的回收率受多种因素影响。铁合金的氧化通常是恢复不良或不稳定的主要原因。铁合金的回收率是合金溶解速率、合金密度和钢液中溶解的 O2 的函数(对于氮化物形成合金,溶解的 N2 也应包括在内)。钢中溶解O2的增加降低了铁合金的回收率,降低了熔点高于钢的铁合金的溶解速率。

溶解速率是决定铁合金回收率的最重要的单一属性。铁合金进入溶液的速度越快,损失的可能性就越小。铁合金密度也是一个重要因素。铁合金的理想密度应在 6.2 克/立方厘米 (g/cc) 至 7.6 g/cc 的范围内。但是,如果钢水没有很好地脱氧,即使铁合金具有较高的溶解率和理想的密度,回收率也会很低。

铁合金添加物从固态到液态的转移可以被认为是熔化或溶解。加热时会发生熔化,而当固体材料在低于固体熔点的温度下与液体接触时会发生溶解。溶解过程可以分为两个连续的步骤。第一步是表面反应,其中固体通过相变变为液体。第二步是通过边界层的扩散将产生的溶质原子从界面传输到钢水的主体中。任一步骤均可在溶解过程中进行速率控制。

除了添加元素的价值外,铁合金还含有铁和潜在的化学能。铁合金中的铁具有重要价值,因为它定义明确并且可以快速熔化、块状。化学能也有潜在的价值,但它也可能是一个问题和成本。铁合金也可能含有夹杂物和杂质元素。铁合金中的杂质元素由于对氧化物夹杂物或其他沉淀物(氮化物、碳化物)的影响而具有特殊的局限性。铁合金还可能含有少量杂质,如硫(S)、磷(P)、O2、氮(N2)和氢(H2)等气体以及水分。

一般来说,为了生产干净的钢,钢水要进行脱氧处理,脱氧产物要被去除,同时要有效地防止炉渣的再氧化。一次炼钢炉出钢时,采用铁合金进行Si/Mn/Al复合脱氧,以达到轧制时变形的低熔点软氧化物夹杂物的目标,避免铝渣中出现固态Al2O3夹杂物。 -氧化或通过脱氧剂单独脱氧。

反应的通用方程定义为“x [M] + y[O] =MxOy”。在这个方程中,M 是添加元素,O 是钢水中的溶解氧。方程的平衡常数取决于 (i) 脱氧反应的自由能变化,(ii) 钢水中溶解的元素,(iii) 添加元素的活性“a” (a[M] =fM * %[M ] 其中 fM 是添加元素相对于 1% 标准状态 Fe 的活度系数,(iv) O2 相对于 1% 标准状态 Fe 的活度系数,和 (v) 脱氧产物的活度,一般取 1 in固态。对于特定温度下的钢成分,添加元素的活性系数是常数,并且可以计算每种氧化物形成元素的平衡常数。最常见的脱氧反应及其平衡常数及其值如下所示。

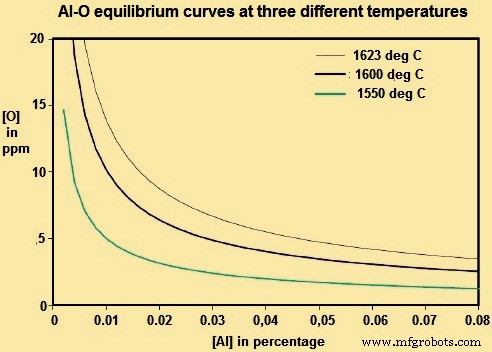

铁合金对钢水有冷却作用。铁合金的添加导致钢水温度降低。钢水温度的降低取决于各种溶质的热容和溶解热。一个重要的例外是 Al,它会与存在的任何 O2(溶解在钢中或通过喷枪注入)发生放热反应以加热钢。通常,在较低温度下用 Al 脱氧更有效。还要记住,钢水在脱氧后冷却,Al-O“溶解度产物”(即图 1 中的平衡曲线)也变低。这意味着 Al 和 O 继续反应,有可能形成非常细的 Al2O3 颗粒。除非这些有时间浮出,否则它们将被困在最终产品中。

图1 三种不同温度下的Al-O平衡曲线

制造工艺