钢的退火

钢的退火

当金属被冷加工(在室温下变形)时,由于变形导致位错密度增加,微观结构变得严重扭曲。冷加工也称为加工硬化或应变硬化。当金属进行冷加工时,强度和硬度会增加,而延展性会降低。最终,有必要对工件进行退火处理,以允许进一步的成型操作而不会破坏它。此外,一些钢主要通过冷加工来强化。在这种情况下,重要的是钢在投入使用时不会明显软化。

具有高度扭曲微观结构的冷加工钢处于高能状态并且热力学不稳定。退火是使冷加工硬化的金属软化的热处理工艺。退火由三个不同的工艺阶段组成,即 (i) 恢复、(ii) 再结晶和 (iii) 晶粒生长。尽管储存能量的减少提供了驱动力,但退火通常不会在室温下自发发生。这是因为储存能量的减少是通过扩散发生的,并且在室温下开始扩散过程所需的活化能通常不足。因此,加热是必要的,以提供将材料转变为较低能量状态所需的热活化能。随着退火过程中晶格内应变的消除,强度降低,延展性增加。

恢复 – 在恢复过程中,内部缺陷(称为位错)重新排列为较低能量的配置。然而,晶粒形状和取向保持不变。残余应力也显着降低,但强度和延展性基本不受影响。由于在恢复过程中残余应力大幅下降,因此通常进行恢复型工艺以减少残余应力,通常是为了防止应力腐蚀开裂或最大限度地减少变形。在去应力操作过程中,温度和时间是受控的,因此强度或硬度不会大幅降低。

重结晶 – 其特征是冷加工金属基体中无应变晶粒的成核和生长。在再结晶过程中,严重变形的冷加工晶粒被新的、无应变的晶粒所取代。在再结晶过程中形成了新的取向、新的晶粒尺寸和新的晶粒形态。再结晶的驱动力是在恢复过程中没有消耗的剩余储存能量。强度降低,延展性提高到与冷加工前金属相近的水平。

当再结晶金属的机械性能接近冷加工前金属的机械性能时,再结晶被认为是完全的。再结晶和由此产生的机械软化完全消除了冷加工对工件机械性能的影响。合金(例如典型钢)的退火曲线显示,在恢复过程中机械性能的变化很小,而在再结晶过程中发生的性能变化很大。机械性能,例如硬度、屈服强度、抗拉强度、伸长率和面积减少,在非常小的温度范围内发生剧烈变化。虽然电导率等物理性质在恢复过程中会大幅增加,但在再结晶过程中也会继续增加。

谷物生长 – 它是一些再结晶晶粒的生长,它只能以其他再结晶晶粒为代价发生。因为细晶粒尺寸导致强度和延展性的最佳组合,所以在几乎所有情况下,晶粒生长都是不希望的过程。虽然材料在退火温度下放置时间过长会导致晶粒过度生长,但这通常是由于加热温度过高造成的。

退火是一个通用术语,表示一种处理,包括加热并保持在合适的温度,然后以合适的速率冷却,主要用于金属材料的软化。这是一个涉及加热和冷却的过程,通常用于产生软化。该术语还指旨在改变机械或物理性能、产生明确的微观结构或去除气体的处理。操作温度和冷却速度取决于被退火的材料和处理的目的。

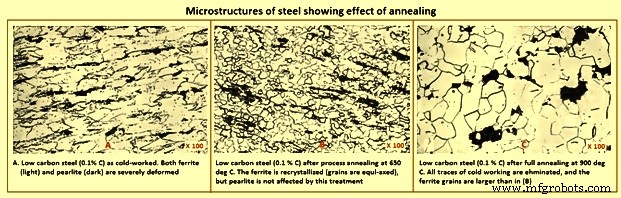

通常,在普通碳 (C) 钢中,退火会产生铁素体-珠光体显微组织(图 1)。可以对钢进行退火以促进冷加工或机械加工,以改善机械或电气性能,或提高尺寸稳定性。以最小的费用提供这些性能的适当组合的退火处理的选择通常涉及折衷。用于表示适用于钢的特定类型退火的术语描述了所使用的方法、使用的设备或处理后材料的状况。图1为钢的显微组织,显示了退火的效果。

图1 退火后钢的显微组织

冶金原理

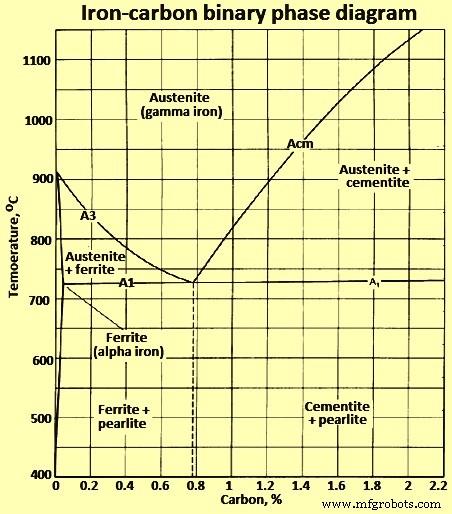

铁碳二元相图(图 2)可用于更好地理解退火过程。尽管没有任何退火工艺能够达到真正的平衡条件,但它可以与这些条件密切相关。在定义各种退火类型时,通常使用转变温度或临界温度。

图2铁碳二元相图

临界温度 – 在讨论钢的退火时要考虑的临界温度是那些定义转变为奥氏体或从奥氏体转变的开始和完成的温度。对于给定的钢,临界温度取决于钢是被加热还是被冷却。加热过程中奥氏体转变开始和完成的临界温度分别表示为亚共析钢的 Ac1 和 Ac3,以及过共析钢的 Ac1 和 Accm(或简称为 Acm)。这些温度高于冷却过程中奥氏体转变开始和完成的相应临界温度,亚共析钢分别用 Ar3 和 Ar1 表示,过共析钢用 Arcm 和 Ar1 表示。 (符号中的“c”和“r”源自法语单词“chauffage”表示加热,“refroidissement”表示冷却)。随着加热或冷却速率变得无限慢,这些临界温度收敛到平衡值 Ae1、Ae3 和 Aecm。 Ae1、Ae3和Aecm线的位置接近图2所示铁碳二元相图上更一般(即接近平衡)的A1、A3和Acm线。

不同的合金元素明显影响这些临界温度。例如,铬 (Cr) 提高了共析温度、Al 温度,而锰 (Mn) 降低了共析温度。可以使用钢的实际化学成分计算上限和下限临界温度。给出亚共析钢近似临界温度的方程为 (i) Ac1 (℃) =723 – 20.7(% Mn) – 16.9(% Ni) + 29.1(% Si) – 16.9(% Cr) +/- 11.5 摄氏度的标准偏差,并且 (ii) Ac3 (摄氏度) =910 – 203 % C – 15.2(% Ni) + 44.7(% Si) + 104(% V) + 31.5(% Mo)标准偏差为 +/- 16.7 摄氏度。

其他合金元素的存在对这些临界温度也有明显的影响。平衡临界温度通常位于以相同速率加热和冷却的温度之间。由于退火可能涉及各种范围的加热和冷却速率以及等温处理,因此在讨论基本概念时较少使用特定术语 A1、A3 和 Acm 温度。

退火循环 – 在实践中,几乎无限变化的特定热循环用于实现退火的各种目标。这些循环分为几大类,可根据钢的加热温度和使用的冷却方法进行分类。最高温度可以是 (i) 低于下临界温度、A1 温度(亚临界退火),(ii) 高于 A1 温度但低于上临界温度、亚共析钢中的 A3 温度或过共析钢中的 Acm钢(临界间退火),或 (iii) A3 温度以上(完全退火)。

由于在高于 A1 温度的温度下存在一些奥氏体,因此通过转变进行冷却实践是实现所需微观结构和性能的关键因素。因此,加热到 A1 以上的钢要么进行缓慢的连续冷却,要么在低于 A1 温度的某个温度下进行等温处理,在该温度下可以在合理的时间内发生转变为所需的微观结构。

在某些条件下,可以组合或连续使用两个或多个这样的循环以达到所需的结果。任何退火操作的成功取决于基于冶金原理的热循环的正确选择和控制。

亚临界退火

亚临界退火不涉及奥氏体的形成。通过恢复、再结晶、晶粒长大和碳化物聚集等热活化过程来改变钢的原有状态。因此,钢的先前历史是一个重要因素。在含有铁素体和珠光体的轧制或锻造亚共析钢中,亚临界退火可以调节这两种成分的硬度,但要显着软化就需要在温度下过长的时间。

亚临界处理在应用于硬化或冷加工钢时最有效,这些钢很容易再结晶形成新的铁素体晶粒。随着退火温度接近 A1 温度,软化速率迅速增加。亚临界退火温度的冷却实践对建立的微观结构和所得性能影响很小。

临界退火

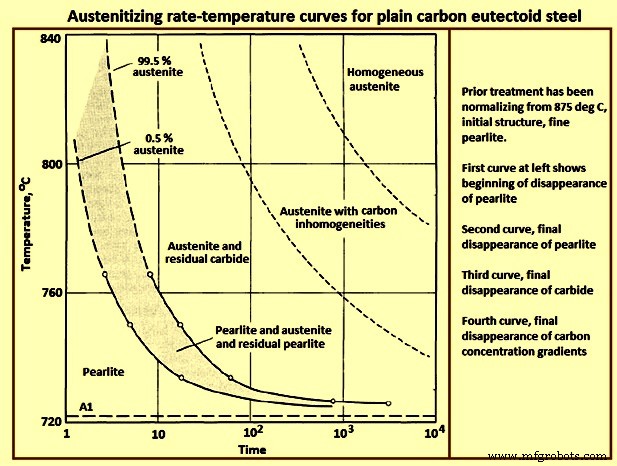

当钢的温度超过A1温度时,奥氏体开始形成。在 A1 温度附近,C 的溶解度突然增加(接近 1%)。在亚共析钢中,在 A1 温度和 A3 温度之间的临界范围内的平衡组织由铁素体和奥氏体组成,在 A3 温度以上,组织变为完全奥氏体。然而,铁素体和奥氏体的平衡混合物并没有立即达到。以典型共析钢的溶解速率为例,如图3所示。

图3普通C共析钢奥氏体化速率温度曲线

未溶解的碳化物会持续存在,特别是在奥氏体化时间短或温度接近 A1 时,会导致奥氏体不均匀。在过共析钢中,碳化物和奥氏体在A1温度和Acm温度之间的临界区间内共存,奥氏体的均匀性取决于时间和温度。奥氏体化温度下组织的均匀程度是退火组织和性能发展的重要考虑因素。在较高的奥氏体化温度下形成的更均匀的组织倾向于在冷却时促进层状碳化物组织,而在临界间范围内较低的奥氏体化温度导致不均匀的奥氏体,从而促进球状碳化物的形成。

当钢被加热到 A1 温度以上时形成的奥氏体在钢被缓慢冷却到 A1 温度以下时转变回铁素体和碳化物。奥氏体分解的速率和碳化物结构呈层状或球状的趋势在很大程度上取决于转变温度。如果奥氏体在 A1 温度以下转变,它会缓慢分解。取决于钢的成分和奥氏体化温度,该产品可能含有较粗的球状碳化物或粗的层状珠光体。该产品往往非常柔软。

然而,在略低于 A1 温度的温度下的低转变速率需要在等温处理中保持较长的时间,或者在连续冷却中非常缓慢的冷却速率,如果需要最大的柔软度。就在最短的时间内实现所需的结构和柔软度而言,等温处理比缓慢的连续冷却更有效。然而,有时可用的设备或正在退火的钢部件的质量会使缓慢的连续冷却成为唯一可行的替代方案。随着相变温度降低,奥氏体通常分解得更快,相变产物比刚低于 A1 温度形成的产物更硬、更层状且不那么粗。在更低的相变温度下,产物变成更硬的铁素体和碳化物混合物,完全等温相变所需的时间可能再次增加。

显示许多钢在等温转变 (IT) 或连续转变 (CT) 条件下奥氏体转变进程的温度-时间图证明了上述原理。这些 IT 或 CT 图有助于设计特定钢种的退火处理,但它们的用处有限,因为大多数已发表的图表示完全奥氏体化、相对均匀状态的转变,这在退火中并不总是可取的或可获得的。

在连续退火过程中,使用临界间退火实践来开发双相和三相微观结构。在这种实践中,钢从临界温度迅速冷却。快速冷却导致奥氏体池转变为马氏体。最终的微观结构由铁素体基体中的马氏体岛组成。根据奥氏体熔池的合金含量和冷却条件,奥氏体不能完全转变,显微组织由铁素体基体中的马氏体/残余奥氏体区域组成。

完全转化后冷却

在奥氏体完全转变后,在冷却至室温期间几乎不会发生其他冶金变化。极慢的冷却会导致碳化物的一些聚集,从而使钢稍微进一步软化,但在这方面,这种缓慢的冷却不如高温转变有效。因此,在转变完成后,没有冶金原因进行缓慢冷却,并且可以尽可能快地将钢从转变温度冷却,以最大限度地减少操作所需的总时间。

如果采用缓慢连续冷却相变,控制冷却可以停止的温度取决于钢的相变特性。然而,钢的质量或避免氧化的需要是实际考虑因素,可能需要延迟冷却以在奥氏体转变停止的温度以下继续进行。

先前结构的影响 – 先前组织中的碳化物越细且分布越均匀,在 A1 温度以上形成的奥氏体接近完全均匀的速率就越快。因此,先验结构会影响对退火的响应。当退火组织中需要球状碳化物时,有时在略低于 A1 温度的温度下进行预热以使先前的碳化物团聚,以提高它们在随后加热时对奥氏体中溶解的抵抗力。当奥氏体转变时,奥氏体中未溶解的碳化物或浓度梯度的存在促进了球状而非层状结构的形成。预热增强球化主要适用于亚共析钢,也适用于部分过共析低合金钢。

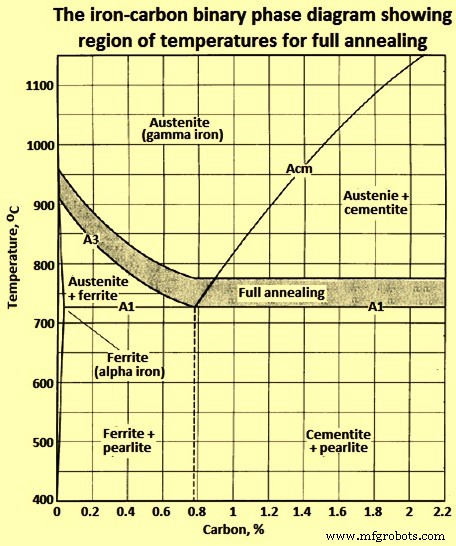

超临界或完全退火

一种常见的退火做法是将亚共析钢加热至高于临界温度 (A3) 以实现完全奥氏体化。该过程称为完全退火。在亚共析钢中(低于 0.77 % C),超临界退火(即高于 A3 温度)发生在奥氏体区域(钢在退火温度下为完全奥氏体)。然而,在过共析钢(高于 0.77 % C)中,退火发生在 A1 温度以上,即双相奥氏体-渗碳体区域。图 4 显示了叠加在图 2 中的铁碳二元相图中的完全退火的退火温度范围。通常,退火温度高于亚共晶钢的 A3 温度和过共析钢的 A1 温度 50 摄氏度是足够了。

图 4 显示完全退火温度区域的铁碳二元相图

奥氏体化时间和极软钢 – 过共析钢可以通过在奥氏体化温度下长时间保持而变得非常柔软。尽管奥氏体化温度下的时间对实际硬度的影响很小(例如从 241 HB 变为 229 HB),但它对切削加工性或冷成型性能的影响是可观的。长期奥氏体化在过共析钢中是有效的,因为它会在奥氏体中产生残余碳化物的团聚。较粗的碳化物促进较软的最终产品。在低碳钢中,碳化物在高于 A1 的温度下不稳定,并倾向于溶解在奥氏体中,尽管溶解可能很慢。

如果奥氏体化很长时间,具有近似共析 C 含量的钢通常会形成层状转变产物。在略高于 A1 温度的温度下长期保持在溶解碳化物和消散 C 浓度梯度方面与在较高温度下短期保持一样有效。

退火指导原则

上述冶金学原理已纳入以下七项规则,可作为制定成功和高效退火程序的指南。

规则编号 1 – 奥氏体化钢的组织越均匀,退火钢的层状结构越完全。反之,奥氏体钢组织越不均匀,退火碳化物组织越接近球状。

规则 2 – 钢中最软的状态通常是在 A1 温度以上低于 55 摄氏度的温度下发生奥氏体化,并在 A1 温度以下(通常)低于 55 摄氏度的温度下发生转变。

第 3 条规则 – 由于在低于 A1 温度 55 摄氏度以下的温度下完全转变可能需要很长时间,因此允许大部分转变发生在形成软产品的较高温度下,并在较低温度下完成转变,完成转换所需的时间很短。

第 4 条规则 – 钢奥氏体化后,尽快冷却到转变温度,以尽量减少退火操作的总持续时间。

第 5 条规则 – 钢完全转变后,在产生所需微观结构和硬度的温度下,尽快冷却至室温,以进一步减少总退火时间。

规则 6 – 为确保退火的 0.7 % C 至 0.9 % C 工具钢和其他低合金中 C 钢组织中的层状珠光体最少,在低于下临界温度 (A1) 约 28 摄氏度的温度下预热数小时) 在像往常一样进行奥氏体化和转变之前。

第 7 条规则 – 为获得退火过共析合金工具钢的最低硬度,加热是在奥氏体化温度下长时间(大约 10 小时至 15 小时),然后照常转变。

当钢的临界温度和转变特性已经确定,并且等温处理转变可行时,这些规则最有效地应用。

退火温度

从实践的角度来看,大多数退火实践都是根据经验建立的。对于许多退火应用,只需指定钢在炉内从指定的退火(奥氏体化)温度冷却就足够了。

利用正常范围上限的奥氏体化温度的加热循环产生珠光体结构。当使用较低温度时,主要获得球化结构。当合金钢退火以获得特定的显微组织时,需要更高的精度来指定退火温度和冷却条件。

对于大多数钢,退火可以通过加热到奥氏体化温度然后在炉中以受控速率冷却或快速冷却到并保持在较低温度进行等温转变来完成。两种程序产生几乎相同的硬度。但是,等温转变所需的时间要少得多。

温度均匀性

导致退火操作失败的一个潜在原因是缺乏对炉内钢料温度分布的了解。大到足以一次退火约 20 吨钢的熔炉并不少见。在一些大型锻造车间,工件的重量可能超过 300 吨。炉子越大,在整个炉料中建立和保持均匀的温度条件就越困难,而且在加热或冷却过程中改变钢的温度也就越困难。

熔炉热电偶指示装料上方、下方或旁边空间的温度,但该温度可能与钢本身的温度相差 28 摄氏度或更多,特别是当钢在管道或盒子中时,或者当钢或带材在中性气氛中以密集电荷包装。当这些条件存在时,通过在棒材、锻件、线圈等之间放置热电偶来确定加热和冷却期间整个负载的温度分布。一个好的做法是将热电偶点焊到工件上或使用嵌入式热电偶(热电偶放置在工件上的钻孔中)。在退火操作过程中,炉子的调节是根据这些与钢材实际接触的热电偶指示的温度来进行的,而不是根据炉子热电偶指示的温度来调节。

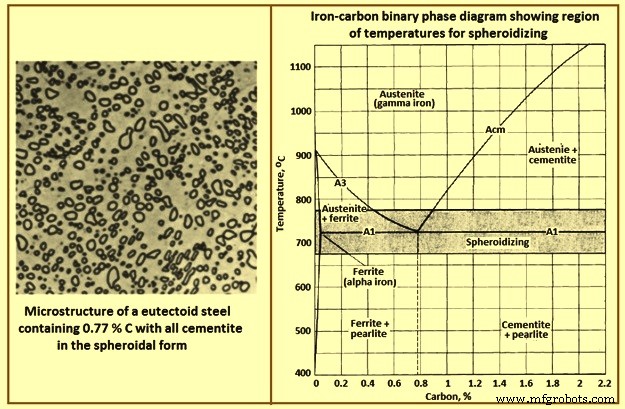

球化

大部分球化活动都是为了提高钢的冷成型性。它还用于改善过共析钢以及工具钢的切削加工性。球化微结构对于冷成型来说是理想的,因为它降低了材料的流动应力。流变应力由铁素体和碳化物的比例和分布决定。铁素体的强度取决于其晶粒尺寸和冷却速度。碳化物是否以珠光体或球状体中的薄片形式存在,会彻底影响钢的成型性。钢可以球化,即加热和冷却,在铁素体基体中产生球状碳化物结构。

图 5 显示了含有 0.77% C 的共析钢的显微组织,其中所有渗碳体均为球形。球化可以通过多种方法进行,即(i)在略低于 Ae1 的温度下长时间保持,(ii)在略高于 Ac1 和略低于 Ar1 的温度之间交替加热和冷却,(iii)加热至略高于 Ac1 的温度, 然后在炉内非常缓慢地冷却或保持在略低于 Ar1 的温度下, (iv) 从所有碳化物溶解的最低温度以适当的速率冷却以防止碳化物网络的重新形成, 然后再加热采用上述第一种或第二种方法(适用于含有碳化物网络的过共析钢)。图 5 显示了用于亚共析和过共析钢球化的温度范围。由这些方法提供的球化速率在一定程度上取决于先前的微观结构,对于其中碳化物相细且分散的淬火结构最大。预冷加工也提高了亚临界球化处理中的球化反应速率。

需要注意的是,很难为临界温度建立一致的名称。在讨论长时间保持加热时,感兴趣的临界温度是平衡温度 Ae1 和 Ae3。在讨论以未指定的速率和未指定的保温时间进行加热和冷却时,术语变得更加随意。

图 5 球化微观结构和铁碳二元相图显示球化温度区域

通过对两个样品(一个具有先前马氏体显微组织,另一个具有先前铁素体-珠光体显微组织)进行相同的时间/温度加热循环并将两个样品在700℃。可以看出,具有原始马氏体组织的钢样品发生了球化。另一方面,它在具有先前铁素体-珠光体显微组织的同一钢中才刚刚开始。可以看出,在700℃下200小时后,现有铁素体-珠光体钢的球化过程基本完成。但仍能看到珠光体区的痕迹。

对于完全球化,使用略高于 Ac1 温度或大约在 Ac1 和 Ac3 中间的奥氏体化温度。如果要使用稍高于 Ac1 的温度,则需要良好的负载特性和准确的温度控制才能获得正确的结果,否则可能无法达到 Ac1 并且不会发生奥氏体化。

低碳钢很少进行球化加工,因为在球化状态下,它们过于柔软和“粘稠”,切削时会产生长而坚硬的切屑。当低碳钢球化时,通常允许剧烈变形。例如,0.2%C的钢管在冷拔2道次或3道次时,如果每道次后在690℃退火0.5~1小时,则形成球化组织。最终产品的硬度约为 163 HB。在这种情况下,管道能够在随后的冷成型过程中承受严重的变形。与许多其他类型的热处理一样,球化后的硬度取决于 C 和合金含量。增加 C 或合金含量,或两者兼而有之,会导致球化硬度增加,通常在 163 HB 到 212 HB 之间。

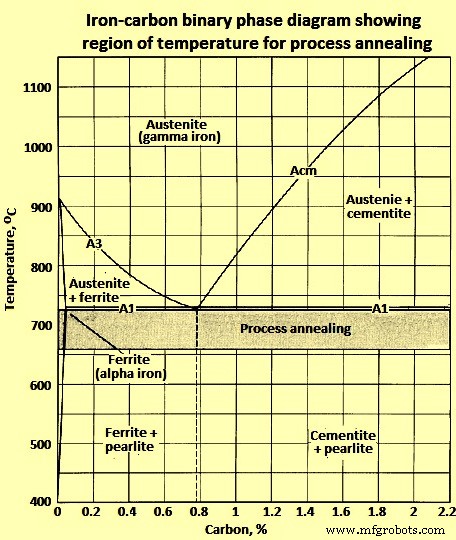

工艺退火

随着钢在冷加工过程中硬度的增加,延展性下降,额外的冷轧变得非常困难,以至于钢材需要进行退火以恢复其延展性。这种处理步骤之间的退火称为过程中退火或简称为过程退火。它可以包括任何适当的治疗。然而,在大多数情况下,亚临界处理就足够且成本最低,术语“工艺退火;没有进一步限定通常是指过程中的亚临界退火。图 6 显示了通常用于工艺退火的温度范围。对于通过冲压、镦锻或挤压冷成型的零件,经常需要指定工艺退火。热加工的高 C 钢和合金钢也经过工艺退火处理,以防止它们开裂并软化它们以进行剪切、车削或矫直。

图 6 显示工艺退火温度区域的铁碳二元相图

工艺退火通常包括加热到低于 Ae1 的温度,浸泡适当的时间,然后冷却,通常在空气中进行。在大多数情况下,加热到低于 Ae1 10 摄氏度到 20 摄氏度的温度会产生微观结构硬度和机械性能的最佳组合。温度控制只是为了防止材料加热到 Ae1 以上,从而破坏退火的目的。

当工艺退火只是为了软化材料而进行冷锯和冷剪等操作时,通常使用远低于 Ae1 的温度,无需严格控制。

在线材工业中,工艺退火用作将线材拉制至略大于所需成品尺寸的尺寸和将轻微缩小至成品尺寸之间的中间处理。如此制成的线材称为工艺中退火线材。工艺退火还用于生产足够软的线材以进行严重镦粗,并允许拉制较小尺寸的低碳和中碳钢线材,这些钢线不能直接从热轧棒材拉成所需的小尺寸。 Process annealing is more satisfactory than spheroidize annealing for a material which, because of its composition or size (or both), cannot be drawn to finished size because it either lacks ductility or does not meet physical requirements. Also, material which is cold sheared during processing is process annealed to raise the ductility of the sheared surface to a level suitable for further processing.

Annealed structures for machining

Different combinations of microstructure and hardness, considered together, are significant in terms of machinability. Based on many observations, optimum microstructure for machining steels of various carbon contents are given in Tab 1.

| Tab 1 Optimum microstructure for machining steels of various carbon contents | ||

| Sl. No. | Carbon % | Optimum micro-structure |

| 1 | 0.06-0.2 | As-rolled (most economical) |

| 2 | 0.2-0.3 | Under 75 mm diameter – normalized, 75 mm diameter and over – as-rolled |

| 3 | 0.3-0.4 | Annealed, to produce coarse pearlite, minimum ferrite |

| 4 | 0.4-0.6 | Coarse lamellar pearlite to coarse spheroidized carbides |

| 5 | 0.6-1 | 100 % spheroidized carbides, coarse to fine |

The type of machining operation is also a factor. For example, certain gears are made from 5160 grade steel pipe by the dual operation of machining in automatic screw machines and broaching of cross slots. The screw-machine operations are easiest with thoroughly spheroidized material, but a pearlitic structure is more suitable for broaching. A semi-spheroidized structure proved to be a satisfactory compromise.

Semi-spheroidized structures can be achieved by austenitizing at lower temperatures, and sometimes at higher cooling rates, than those used for achieving pearlitic structures. The semi-spheroidized structure of the 5160 grade steel pipe mentioned above is achieved by heating to 790 deg C and cooling at 28 deg C/hour to 650 deg C. For this steel, austenitizing at a temperature of around 775 deg C results in more spheroidization and less pearlite.

Medium C steels are much more difficult to fully spheroidize than are high C steels such as grades 1095 and 52100. In the absence of excess carbides to nucleate and promote the spheroidizing reaction, it is more difficult to achieve complete freedom from pearlite in practical heat-treating cycles. At lower C levels, structures consisting of coarse pearlite in a ferrite matrix frequently are found to be the most machinable. In some alloy steels, this type of structure can best be achieved by heating to temperatures well above Ac3 to establish a coarse austenite grain size, then holding below Ar1 to allow coarse, lamellar pearlite to form. This process sometimes is referred to as cycle annealing or lamellar annealing. For example, forged 4620 grade steel gears are heated rapidly in a 5 zone furnace to 980 deg C, cooled to 625 deg C to 640 deg C in a water-cooled zone, and held at that temperature for 120 minutes to 150 minutes. The resulting structure is coarse, lamellar pearlite in a ferrite matrix and has a hardness of 140 HB to 146 HB.

制造工艺