电弧炉耐火内衬

电弧炉耐火内衬

耐火材料是那些能够承受高温而化学或物理性质没有显着变化的材料。耐火材料对于电弧炉 (EAF) 的运行非常重要,因为它们可以将钢水容纳在炉膛中,而不会损坏炉膛结构。电弧炉需要多种耐火材料,其中最重要的是与钢水直接接触的耐火材料。

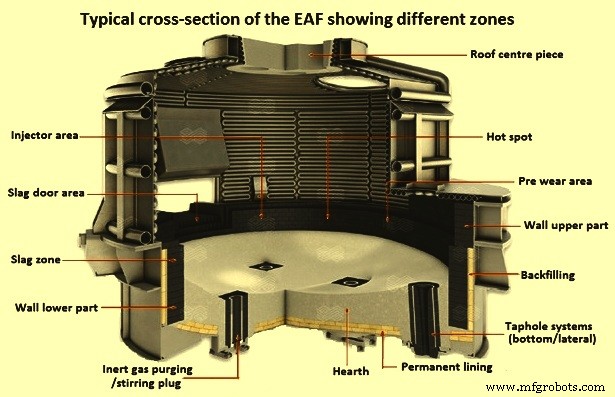

电弧炉内衬的耐火材料取决于电弧炉的设计。操作条件对耐火材料性能也有很大影响。电弧炉中的操作条件要求耐火材料具有化学碱性,并且具有非常好的耐高温和热循环性。目前电弧炉的设计特点是偏心底部出铁口 (EBT),这些熔炉需要专门的耐火材料作为内衬。图 1 显示了电炉不同区域的典型电弧炉横截面。

图 1 显示不同区域的 EAF 典型横截面

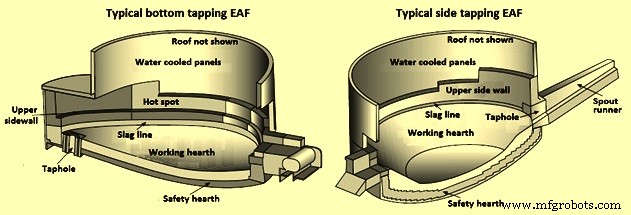

电弧炉有不同的设计特点,但主要分为三个方面,即 (i) 出料设计,如侧出料或底部出料,(ii) 电源,如 AC(交流电)或 DC(直流电),以及(iii) 使用补充氧气 (O2) 来提高熔化速率。

侧出钢电弧炉有一个从炉壁伸出的喷口,用于出钢钢包中的钢水。喷口采用耐火材料内衬,穿过炉壁的出铁口将炉内与喷口连接起来。侧出钢电弧炉倾斜约 45 度,因此在炉的出钢侧需要更高耐火材料的侧壁衬里以容纳钢水。底部出钢电弧炉的出铁口穿过炉膛底部,需要特殊的出铁口耐火材料。底部出钢还可以降低耐火材料侧壁的高度,因为出钢倾斜角较低,约为 15 度至 20 度。这两种类型的攻丝设计通常如图2所示。

图2两种敲击设计

交流电源需要炉内的三个电极柱用于三个电相。这些电极在操作过程中增加了电弧耀斑,这会撞击耐火材料侧壁,导致热点。热点由耐火材料设计处理。 AC EAF 还需要三个穿过耐火炉顶的孔,并且电极之间的耐火炉顶的中心部分通常是限制炉子性能的区域。 DC EAF 有一个穿过顶部的电极,电弧直接通过与底部阳极电极接触的液态钢浴以完成电路。 DC EAF 对耐火材料侧壁的电弧耀斑较小,因此没有热点。屋顶设计更简单,操作条件更简单。但是,炉底要包含底部电极,使炉底的耐火材料设计复杂化。

使用补充氧气枪和燃烧器来提高熔化速度会影响耐火材料的设计和性能。从喷枪或燃烧器引出的 O2 可能会被废料或装料偏转,并可能撞击耐火衬里。这导致耐火材料的局部过热和加速磨损。 O2也可能导致局部氧化条件,这会导致耐火衬里的快速侵蚀。

电弧炉中的耐火材料磨损机制

如下所述,有几种类型的耐火材料磨损机制,EAF 耐火材料在炼钢过程中会受到这些磨损机制的影响。为了正确设计和管理电弧炉耐火材料系统,有必要正确了解每个区域的磨损机制。

腐蚀 – 这是电弧炉耐火材料最重要的磨损机制。腐蚀是由于炉渣中的金属氧化物(FeO、SiO2 或 MnO)与耐火材料发生化学反应而发生的。耐火衬里的氧化镁 (MgO) 可溶于液态炉渣,饱和度在 6% 到 14% 之间,具体取决于 FeO 含量和熔池温度。化学腐蚀反应导致内衬磨损,反应产物成为熔渣的一部分。通过用助熔剂中和 FeO 并控制炉渣中的 O2 含量,可以最大限度地减少腐蚀反应。也可以通过外部手段(例如添加煅烧白云石或煅烧菱镁矿)用 MgO 使炉渣饱和,从而最大限度地减少腐蚀。另一种控制腐蚀的方法是使用含有碳 (C) 的耐火砖。耐火材料中的C使耐火材料/熔渣界面处的腐蚀性熔渣脱氧,从而最大限度地减少内衬腐蚀。

氧化 – 在耐火材料氧化磨损中,耐火材料衬里的 C 通过与炉渣中的 O2 或 FeO 反应而被氧化。随着耐火衬里的C发生反应,耐火材料的C含量降低,耐火材料失去强度而被冲走。如果钢壳上有孔洞,C 氧化机制也会发生在砖的冷面。空气中的O2与砖C发生反应,砖内衬背面变成粉末。

侵蚀 – 这是电弧炉中发生的另一种耐火机制。侵蚀是耐火材料的物理磨损,因为液态钢和液态炉渣在耐火衬里的表面上移动并物理磨损或侵蚀衬里。冲刷是出铁口、渣线、顶板电极开口和排风管道耐火材料磨损的常见机制。

熔化 – 它是电弧炉中耐火材料的磨损机制之一。未屏蔽电弧产生的温度远高于许多耐火材料的熔点。熔化是耐火材料从固体到液体的简单相变,形成的液相随后被冲走。如果没有及时发现并且没有立即纠正,衬里的熔化可能是一个严重的问题。

补水 – 由于水在当今的电弧炉中被广泛使用,因此会发生漏水事件。由于耐火制品中的 MgO 或石灰成分的水合,耐火材料很容易被水或蒸汽损坏。水合导致构成耐火衬里的单个颗粒膨胀。这些颗粒长大并破裂,破坏了衬里。

剥落 – 当耐火材料受到快速加热或快速冷却时,由于剥落导致耐火材料磨损。快速加热或快速冷却会在衬里中产生应力,当这些应力超过耐火材料的固有强度时,就会导致开裂。当这些裂缝相交时,大块的耐火材料就会从衬里脱落。这种耐火材料损坏的机制在屋顶耐火材料中经常观察到,因为它们暴露在循环加热和冷却中。

电弧炉区域

根据电弧炉中存在的操作条件,可以将炉子划分为特定的区域。这些区域中的每一个都具有不同性质的耐火材料要求。这些区域如图 1 和图 2 所示。电弧炉的主要区域是(i)包含液态钢和初始炉料的炉床,(ii)渣线,它是炉床和炉床之间的过渡区域。侧壁, (iii) 位于渣线上方和水冷板下方的上侧壁, (iv) 作为钢水出钢口的出钢口,以及 (v) 具有耐火部分(有时称为δ),为电极进入炉膛和炉膛废气提供开口。

目前的 EAF 是 EBT 炉,它们通常在钢水的接触区使用菱镁矿 (MgO) 或菱镁碳 (Mag-C) 耐火材料。具有良好抗热震性的专用耐火材料一般用于炉顶/三角洲、出铁口、炉口或流道。下面的描述给出了电弧炉每个区域的一般耐火材料建议。

壁炉 – 电弧炉的炉膛区域保持高温钢水并抵抗重装料的冲击。此外,炉膛要承受出炉时液渣的腐蚀。典型的电弧炉使用约 230 毫米砖的两组分耐火炉床作为底部钢壳(有时称为子底部)的安全衬里和 300 毫米至 600 毫米的整体菱镁矿作为工作衬里。一些电弧炉全砖炉,初始内衬全部为砖,整体材料仅在运行一段时间后用于修复砖炉中的孔洞。浸渍焦油的氧化镁砖通常用于安全衬里。用于安全衬里的砖的 MgO 含量在 90% 到 97% 左右。这些砖具有强度和抗渣性能,可以在钢液或液态熔渣穿透工作衬里的不太可能发生的情况下保持液浴。安全衬里是永久性衬里,不需要经常更换。

整体式工作衬里还含有高含量的 MgO(60% 至 95%),并由干燥的颗粒材料组成。炉膛材料的粒度经过配制,以便在衬砌安装过程中使用振动器轻松压实。整体式炉床材料通常具有杂质氧化物,如 FeO,以促进烧结。来自初始热量的高温导致整体衬里的烧结(粘合、致密化和强化)。烧结使衬里变得非常坚固和抗穿透。炉膛内衬的设计使得顶部三分之一厚度的整体衬里材料完全烧结,而中间三分之一的衬里仅部分烧结,底部三分之一的整体衬里材料不利于安全衬里根本没有烧结。当炉膛耐火材料因渗透或腐蚀而损坏时,这种分层效应有助于修补炉膛耐火材料。损坏区域可以通过去除渗透的烧结菱镁矿进行清理,并用新的整体材料进行修复,该材料在炉内下一次加热时烧结。

目前的电弧炉底部设计通常包括气体搅拌元件,这些元件需要多孔耐火材料或通过致密耐火材料的风口将搅拌气体输送到钢水。这些搅拌气体会造成炉缸耐火材料的侵蚀,从而导致对炉缸耐火材料的定期维护要求。

渣线 – 电弧炉的渣线是炉膛和侧壁之间的过渡区域。由于暴露于电弧、氧化和补充 O2 注入的火焰冲击,以及最重要的是含有 FeO、SiO2 和 MnO 的高温熔渣的熔渣侵蚀,该区域受到高温的影响。渣线中的耐火材料选择要与预期的渣化学成分仔细协调。在电弧炉生产 C 钢的情况下,会产生富含石灰的 FeO -SiO2 炉渣,石灰:二氧化硅的比例为正 2:1。这需要基本的耐火材料。在电弧炉的渣线区,一般使用镁碳砖或焦油浸渍镁砖。在不锈钢生产的电弧炉中,可以使用更中性的电熔晶粒镁铬砖。

电弧炉渣线耐火材料设计是砖和不定形耐火材料的结合。渣线的一个非常常见的设计是厚度为 300 毫米至 450 毫米且 C 含量为 10% 至 20% 的 Mag-C 砖。砖的C相由石墨和碳质树脂键组成。这些 C 材料具有非常好的抗熔渣侵蚀性以及非常好的抗高温性。然而,C 易被氧化,为了保护渣线耐火材料免受氧化,添加了铝、硅或镁等金属粉末。这些金属粉末与 C 结合形成具有更高抗氧化性的碳化物。碳化物还强化了耐火砖。需要强度来抵抗液渣的侵蚀作用和发生在炉渣线区的钢洗。渣线中的 Mag-C 砖还受到不定形耐火材料的额外保护。不定形耐火材料的初始安装通常覆盖全部或部分渣线砖。然而,由于该区域的操作条件困难,耐火材料会腐蚀。渣线的额外保护是通过使用基于 MgO 的喷补混合物在渣线上形成保护层来完成的。渣线耐火材料的堆焊作业,根据工况的轻重,需要经常进行。

上侧壁 – 电弧炉的上侧壁衬有与渣线砖相似的 Mag-C 砖。在炉子的装料过程中,上侧壁受到电弧耀斑(非常高的温度)和重质废料的冲击。出炉时,当炉体倾斜时,钢液和液态渣在出炉侧的上侧壁接触。此外,上侧壁砖需要承受来自氧气喷枪和氧气燃烧器的炉渣和火焰冲击的腐蚀。含碳量为 5% 至 20% 的 Mag-C 砖适用于上侧壁的内衬。使用各种质量和纯度的菱镁矿、石墨和金属粉末。在上侧壁有热点的交流电弧炉中,需要更高质量的砖。与用于标准质量砖的烧结氧化镁颗粒相比,这些更高质量的砖将基于电熔氧化镁颗粒。电熔镁砖的耐高温性能有所提高,但成本要高得多。

出铁口耐火材料 – 侧出钢电弧炉和底部出钢电弧炉都需要出铁口耐火材料。这两种熔炉的操作条件相似,包括以高速流动的液态钢和较小程度的液态炉渣通过直径为 125 毫米至 200 毫米的出铁口。高速流动侵蚀出铁口耐火材料。在侧出钢炉中,出铁口耐火材料有很多可供选择的设计。具有最简单设计的替代方案包括在安装初始衬里时在侧壁上留下一个开口,当砖砌完成时,将耐火出铁口套管或钢管放置在出铁口开口中。然后使用基于 MgO 的喷补混合物填充套管或管道与相邻砖砌之间的空隙。第二种选择包括使用带有预成型出铁口的大型出铁口组件。在铺设侧壁砖砌之前,该组件在电弧炉中就位。一旦出铁口组件正确定位,相邻的砖砌就完成了,在出铁口组件和侧壁砖砌之间形成了紧密的配合。

出铁口耐火材料需要具有高质量。如果出铁口是用喷在钢管芯轴周围的喷枪混合物制成的,则喷枪混合物的质量应该是最高的。喷补混合物应具有最大的强度和抗侵蚀性,以最大限度地减少流动钢水的侵蚀作用。在使用耐火套管的出铁口组件的情况下,套管也应为具有 C 和金属粉末的优质 MgO 砖。在这一关键应用中,向 Mag-C 出铁口砖组件添加金属可提高砖的强度和抗氧化性。

侧出钢炉有一个从出铁口伸出的喷口,使钢水能够流入钢包。喷口是在衬里过程中放置在流道钢壳中的预制整体流道形状。如果熔炉操作实践导致炉渣进入出铁口和熔炉流道,则预制流道形状由基于 MgO 的浇注料制成。需要 MgO 的抗渣性来抵消熔渣侵蚀。另一方面,如果电弧炉的操作实践限制将炉渣引入出铁口和流道,那么预制流道使用高强度、高铝质浇注料。与菱镁矿预制流道相比,高铝流道具有更高的抗热震性和更高的强度,因此通常具有更长的寿命。

底部出钢电弧炉需要专门设计的出铁口套筒和出铁口设计的端块。出铁口套筒位于出铁口座组件的炉膛内。该组件可以由砖形状或预制形状组成,从而在炉膛耐火材料上形成一个直径约为 450 毫米的孔。出铁口套筒位于出铁口座组件的中心,并且基本的可浇注料或捣打混合物填充在套筒和座块之间的环形开口中。出铁口套管是 Mag-C 块,由高纯度氧化镁或电熔氧化镁颗粒制成,C 含量为 10% 至 15%。金属粉末用作增强剂,以最大限度地提高抗腐蚀性和抗氧化性。出铁口的底部利用称为端块的形状延伸到炉壳之外。端块是类似的 Mag-C 砖,由连接到 EAF 的端块铸件固定到位。端块暴露在外部环境中,需要具有非常好的抗氧化性和高抗侵蚀性,以承受出铁口流的侵蚀作用。端块通常是出铁口性能的限制因素。随着耐火材料侵蚀的发生,出钢流开始燃烧,增加了钢水的再氧化。然后必须进行热修,更换端块和出铁口套筒。

屋顶和三角洲 – 用于交流和直流炉的 EAF 炉顶耐火材料通常是具有高强度的高氧化铝(70% Al2O3 至 90% Al2O3)预制形状。由于炉顶在装料过程中会从炉体上抬起并摆动,因此炉顶中的耐火材料会受到广泛的热冲击。与基本浇注料相比,高铝浇注料的热膨胀较小,这在承受热冲击方面具有优势。此外,高铝浇注料比基础浇注料具有更高的强度。因此,高铝屋顶能够更好地抵抗在炉操作期间由于屋顶被提升和移动而产生的应力。电弧炉顶板耐火材料的使用寿命通常更长。

屋顶还使炉子废气通过管道离开炉子。虽然直接从炉子出来的出口通常是水冷的,但管道系统中有一个耐火衬里区域。排气管道系统中的耐火材料应能够承受高速移动的含颗粒废气的夹渣和熔渣磨损。管道系统中的耐火材料是氧化铝砖(50% Al2O3 到 70% Al2O3)或耐火粘土/氧化铝喷补混合物(40% Al2O3 到 60% Al2O3)。这两种材料都具有承受操作条件所需的抗热震性和抗渣性。

直流电弧炉用耐火材料

直流电炉对耐火材料有特殊要求,因为返回电极通常安装在炉底(一些直流电炉使用两个石墨电极的替代布置)。在导电炉底的情况下,炉底中心的耐火衬里充当阳极。铜板通常连接在导电耐火材料下方,返回铜母线连接到板上。在这种情况下,对耐火材料的特殊要求是低电阻(最好小于每米0.5毫欧)、低导热性和高耐磨性。

在直流电炉的情况下,炉膛耐火材料设计包含底部电极。底部电极耐火材料的操作条件很苛刻。局部高温和强烈湍流在底部电极的表面很常见。这些条件需要具有高温稳定性和强度的耐火材料。对于使用针脚或翅片底部电极的直流电弧炉,可以使用含 5% 至 10% C 的干式可振动菱镁矿整体耐火材料。然而,如果不定形耐火材料更耐高温并且具有更高的MgO含量,则是优选的。整体材料可以热安装或冷安装。在工作衬里下方安装了三层 Mag-C 砖。砖的残留C含量在10%~14%之间。

钢坯返回电极配置采用一到四个大钢坯(直径约 250 毫米),具体取决于熔炉的尺寸。坯料嵌入底部耐火材料中。坯料被基本耐火砖包围。对于炉膛的其余部分,使用一种特殊的镁质捣打混合物。菱镁质捣打料用于保持电极周围的砖块区域。

针型回流电极使用多个直径为 250 毫米至 500 毫米的金属针为电流提供回流路径。这些销实际上穿透耐火材料直至熔炉底部,并在此与金属板相连。整个炉膛内衬采用干式菱镁捣打料。这种混合物被撞在金属销之间。或者,可以在阳极周围的区域使用 Mag-C 砖。这有助于提高炉底寿命,但成本更高。

钢翅片返回电极是利用炉底环形排列的钢翅片形成若干扇形。每个扇区由一个水平接地板和几个向上突出通过耐火材料的焊接钢翅片组成。翅片之间使用干式菱镁捣打料。炉膛也衬有这种材料。

还有另一种设计使用导电耐火材料,砖或单片,它们是 C 和菱镁矿的组合,用于将电流从熔池传输到熔炉底部的铜电气连接。导电耐火材料由高纯度菱镁矿、石墨和金属粉末的复杂混合物组成,以达到保持钢水和传导电流所需的高温耐火度和导电性的组合。

在直流电弧炉中安装耐火材料时要考虑的重点是分区模式、炉膛轮廓、渣线位置、炉钢容量、出铁口位置、出铁口尺寸和角度、屋顶/三角区方向、膨胀余量、燃烧口位置、渣门结构、底部搅拌元件、直流炉底电极。

在电弧炉中安装新炉衬的程序

安装电弧炉全新衬里的典型程序如下所述。

将炉子带到水平位置,并在开始炉子衬里之前清除炉壳上的所有碎屑。它有助于定位炉子的确切中心并在外壳底部中心打一个标记。优选的结构是铺设在平面上的矩形菱镁砖,使用基本颗粒材料作为填充物,以在圆形钢壳上提供平坦表面。在找到 EBT 出铁口座块、任何底部搅拌元件并允许使用直流电弧炉时的炉底电极后,将第一层炉底砖铺设干燥、紧密和平整,然后将干燥的菱镁砂浆扫入炉底。砖缝。额外的填充材料放置在第一个球场的周边并平整。第二层与第一层成 45 度角铺设,再次将干镁砂砂浆扫入接缝中。这个过程重复三个或四个平面课程。 (还有一种替代的、不太可取的安全衬里设计,即铺设两到四个平面层,它们遵循钢壳的弯曲轮廓。这可用于外壳具有小球半径并在炉膛中提供更均匀厚度的电弧炉。整体炉床材料)。

在适当的高度,钥匙形砖用于开始第一个体育场课程。最好从距离外壳 25 毫米的最大环开始,然后朝中心工作。为了闭合环,在砖锯上将钥匙砖切割成闭合环所需的精确尺寸。如果切割形状小于半砖,则使用两个切割形状。该过程结束时直至外壳的空隙充满了粒状菱镁矿材料。下一个体育场环以类似的方式安装。应仔细遵循炉膛耐火图纸上显示的体育场炉膛轮廓,以留出足够的空间以适当厚度添加整体炉膛材料。

对于 EBT 炉,更关键的是要准确地遵循耐火材料的底部图纸。有不同半径的部分砖环延伸到要保持水平的炉头部分。促进这一点的一种方法是在炉子正中心的底部砖的顶部平坦层上钻一个孔,然后使用带有钉子的扫帚柄从该中心砖向上延伸作为心轴,以绘制圆形和弧形体育场环和延伸到鼻子的部分环。

如果不使用整体炉膛材料,则全砖炉膛中的最后一层或最后两层铺设在排锁(在边缘)或士兵(在末端)结构中。 Rowlock 或士兵结构提供了更大的砖对砖接触,并最大限度地减少了炉膛在使用中的起伏。再次,将炉膛和体育场内的所有球场铺设干燥并用菱镁砂浆清扫以填充接缝。

体育场环建成后,使用与体育场环相同的键控概念逐层安装渣线砖。渣线也应安装在距离钢壳超过 25 毫米的地方,以允许热膨胀而不会使砖剥落或隆起。砖环或部分环要继续向上进入侧壁和热点,直到到达水冷板或炉顶。

门框是耐火衬里的关键设计区域。有几种设计只是简单地利用互锁课程中的常规钥匙形状作为门框,这些设计非常成功。其他设计使用特殊的门框形状,该形状具有更大的表面积,可以更好地在层之间联锁,并且具有更锐利的角度,可以打开门开口并消除或减少结渣时的耐火材料损坏。还有其他门框设计涉及焊接或螺栓连接到钢壳的砖或预制形状组件。这些通常先安装,然后将渣线和侧壁砖直接铺设在这些组件上,侧壁环在门和出铁口之间的中间用键固定。

传统的倾斜电弧炉通常使用在渣线和侧壁砌砖之前用起重机在适当高度设置的出铁口模块形状。一种替代方法是在侧壁环上留下一个开口,然后在形成出铁口的钢管周围进行冲压或喷枪。然后,该管道在第一次加热时熔化。耐火的出铁口形状也可以以同样的方式使用,整体材料以适当的仰角和角度将它们固定在适当的位置。

水冷炉顶的炉顶或三角段通常安装在耐火材料的衬砌区域,完成的炉顶正在等待炉子的重建。对于水冷屋顶和预制三角洲,浇注耐火材料通常放置在预制形状的周边,以将其锁定在水冷屋顶上。对于砖耐火屋顶,需要一种屋顶形式(通常是混凝土),为屋顶的内部轮廓创建适当的圆顶形状。为电极设置心轴。三锥形电炉炉顶形状以同心环放置在屋顶外部三分之二的屋顶环上。通常,部分砖环以楔形图案铺设在电极之间。电极环砖围绕每个心轴,并用钢带固定到位。在外圈与电极圈砖之间的空腔内浇注或夯实浇注料。

大多数电弧炉设计使用整体炉床材料。该材料具有高菱镁矿含量,是一种自烧结产品,具有颗粒性质。在安装任何 EBT 出铁口座块、底部搅拌元件和底部电极形式(如果是直流电弧炉)后,开始单片炉床铺设。炉膛材料可以装在大型散装袋中使用。起重机将散装袋固定在砖炉(安全衬里)上方,同时将袋分开并将材料铲入该位置。在炉膛中放入两三个散装袋后,几名工人使用铁锹或音叉反复猛击粒状材料,以排除空气并使耐火炉膛密实。随着材料的致密化,工人们使用机械振动器或简单地在炉膛上行走以达到适当的轮廓进一步压实它。额外的炉膛材料袋被添加、脱气和致密,直到达到最终轮廓(通常用链条或表格测量)。新炉膛在初热时就位。

加热时间表

在带有全新整体炉膛的新电弧炉炉衬上,钢板或轻质废料通常通过磁铁降低到炉底,以保护未烧结的炉膛材料。在这种缓冲废料到位后,第一个铲斗被装载并触发电弧,利用长电弧避免钻入新的整体底部。底部通常在第一次加热后进行烧结,尽管检查底部和堤岸是否存在任何孔洞或腐蚀是很重要的,因为未烧结的材料会在衬里留下空隙。由于新的电弧炉炉衬中的水分非常少,因此在初始加热过程中不需要采取特殊的预防措施,除了在烧结前使用长弧以避免腐蚀底部。

衬里维护实践

电弧炉内衬通过喷补、修整和砖块修补来维护。

喷枪维护 – 喷补维护包括将水与基于菱镁矿的喷补混合物混合并将该混合物喷洒到耐火衬里上。 Guniting is used to maintain hot spots, slag line erosion, taphole, the door breast area, or any other portion of the lining which experiences selective refractory wear. Gunning material is usually a temporary measure and there is need to re-guniting in the same place within the next several heats. Guniting maintenance, while temporary, does offer balanced life by evening out the highly selective wear pattern in the EAF lining. That is, refractory wear in AC furnaces is usually greater in the sidewall closest to the mast electrode and guniting this area maximizes overall lining performance. Most refractory guniting maintenance is done with a pressurized gun. The gun delivers dry material pneumatically to a water mixing nozzle, and the air pressure sprays the wet gunning mix onto the surface of the lining. The nozzle operator skill is a factor in the quality of the gunited patch. Guniting can be automated by using a mechanical centre-throw guniting device which shoots the guniting material in a circular pattern while suspended from a crane. This mechanical guniting is faster and easier, but often wastes material by placing it where it is not be needed.

Basic guniting mixes range from 40 % MgO to 95 % MgO in quality. High temperature operations and high power EAFs generally use higher MgO content guniting mixes, while moderate temperature operations uses lower MgO content guniting mixes.

Fettling maintenance – Fettling maintenance is the technique used to patch holes in the monolithic bottom. A rapid sintering version of the granular hearth material, or the original product, is used for fettling. The dry material is shoveled or dropped by crane wherever there is a hole in the monolithic bottom, or a mechanical chute suspended by crane delivers material onto the sloped banks of the hearth. Occasionally the magnet is used to level this patch material, which then sinters in place during the next heat.

Brick patching – After several weeks of operation, guniting maintenance becomes less efficient in maintaining the refractory lining. In such cases, the furnace is cooled to dig out anywhere from 30 % to 80 % of the sidewall and hot spots. The rubble is then removed from the furnace and new bricks in all areas of the hot spots and sidewall are installed in these areas. Often the same refractory quality and thickness are reinstalled as was used in the initial lining. Alternatively, lesser quality or thinner linings are installed during this patch since slightly less lining life is needed than the anticipated from the patch made as per the new complete lining. The brick patch is completed by guniting MgO guniting mix into all the voids and cracks in the patched brickwork.

Normally during a brick patch, the taphole is completely replaced or repaired with ramming mix or guniting material, if not replaced with brick work. In many EAF operating practices, a regular brick patching schedule is followed. This schedule can include one or two intermediate patches for every complete sidewall job. These maintenance and patching decisions are normally dictated by the severity of the operating conditions.

Miscellaneous refractory maintenance – Each EAF has unique features or conditions requiring specific refractory maintenance. Roof delta sections are to be replaced at failure or on a regular schedule. Tapholes are to be replaced or repaired when the tap time gets too short or slag carry over starts. Conventional EAF tapholes are normally replaced with a high MgO guniting mix shot around a steel pipe, while EBT tapholes are knocked out and a new assembly or one-piece tube inserted by crane from above. Bottom stirring elements and bottom electrodes each require specialized maintenance procedures which vary with design.

制造工艺