薄壁零件车削技巧总结

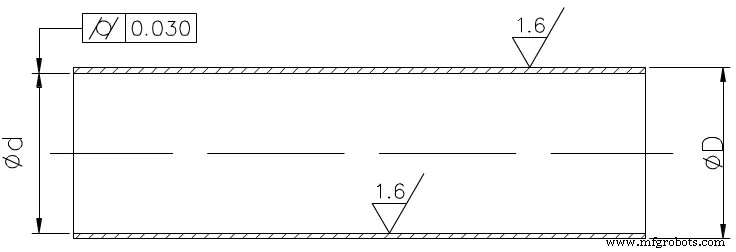

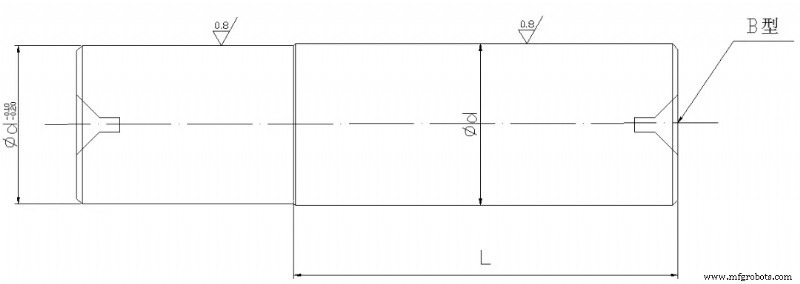

在切割过程中,薄壁很容易受到切割力的影响而变形,导致出现椭圆形或小中大端的“腰形”。此外,薄壁衬套在加工过程中由于散热不良,容易产生热变形,难以保证零件的加工质量。下图所示的零件不仅安装和夹紧不方便,而且加工后的零件也很难加工。有必要设计一种特殊的薄壁套管和轴护罩。

过程分析

根据图纸提供的技术要求,工件采用无缝钢管加工。内孔和外壁表面粗糙度为Ra1.6μm,可通过车削实现,但内孔圆柱度为0.03mm,对于薄壁零件要求更高。量产时,工艺路线大致为:下料-热处理-车端面-车外圆-车内孔-质检。

“内孔加工”工艺是质量控制的关键。我们很难在没有外圆和薄壁外壳的情况下切割内孔来保证0.03mm的圆柱体。

的关键技术 转弯 洞

车孔的关键技术是解决内孔车刀的刚性和排屑问题。为提高内孔车刀的刚性,可采取以下措施:

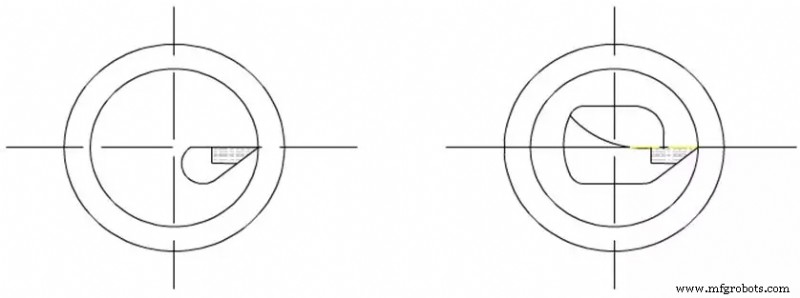

(1)尽量增加刀架的截面积,通常内孔车刀的刀尖位于刀架的顶部,这样刀架的截面积就小了,少了小于孔横截面积的1/4,如下左图所示。如果内孔车刀的刀尖位于刀架中心线上,可以大大增加刀架在孔中的截面积,如下右图所示。

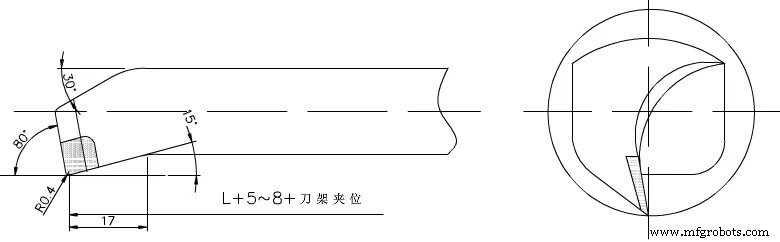

(2)刀架的伸出长度应与被加工工件的长度一样长5-8mm,以增加车刀架的刚性,减少切削过程中的振动。

解决排屑问题

主要控制切割流出方向。粗车刀要求切屑流向待加工表面(前排屑)。为此,使用了正倾角的内孔车刀,如下图所示。

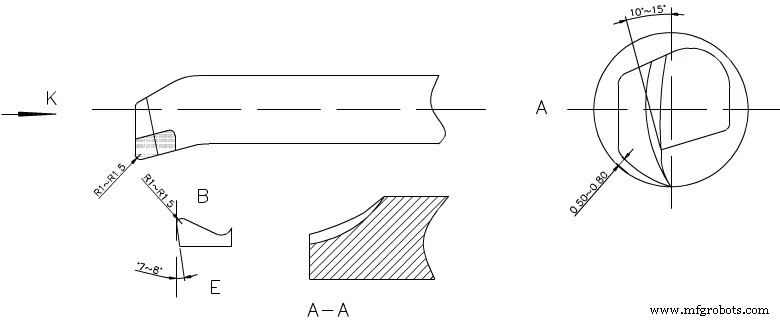

精车时,要求切屑流向中心使切屑向前倾斜(孔中心排屑),所以在刃磨刀具时,要注意切削刃的磨削方向,以及排屑方法将圆弧向前倾斜,如下图所示进行精车刀合金采用YA6,即目前的M型,具有更好的抗弯强度、耐磨性、冲击韧性、耐钢性和耐温性。

刃磨时,前角倒圆成10-15°的圆弧形角,后角按加工圆弧距壁0.5-0.8mm(刀具底线以弧度为单位), c的切削刃角为§0.5-1。切屑刃B点修光刃R1-1.5,辅助后角磨削至7-8°,E内刃AA点磨成圆形以去除切屑。

加工 方法

(1) 加工前必须制作轴护罩。轴护罩的主要用途是用原尺寸覆盖汽车薄壁套筒的内孔,并与前后中心固定,加工外圆不变形,保持质量和外圆精度。因此,轴护板的加工是薄壁套管加工过程中的关键环节。

轴护毛坯加工采用45﹟碳结构圆钢;汽车端面,开两个B型中心孔,外圆粗糙,余量1mm。热处理后回火整形,再精车,留0.2mm余量进行磨削。将碎火表面重新加热至硬度为HRC50,然后如下图用外圆磨床研磨。精度符合要求,完成后使用。

(2)为了一次完成工件的加工,毛坯保留装夹位置和切削余量。

(3)首先对毛坯进行热处理,调质,硬度为HRC28-30(加工范围的硬度)。

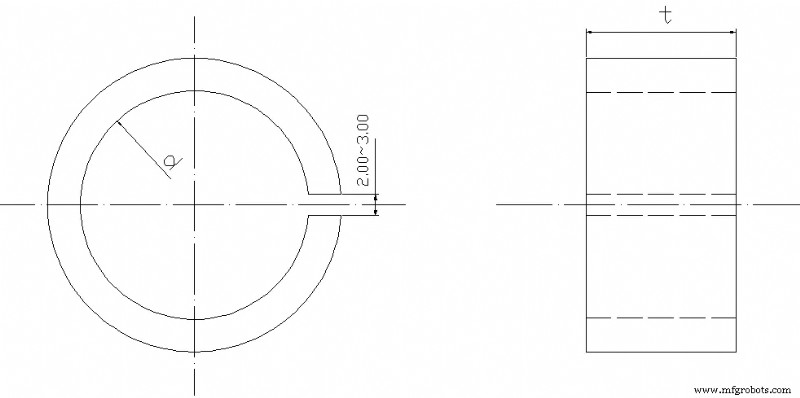

(4)车刀采用C620。首先,将前中心放入主轴锥中并固定。为防止薄壁套筒装夹时工件变形,增加了开环厚套筒,如下图所示。

为保持大批量生产,将薄壁套管外端加工成统一尺寸d,t的标尺为轴向夹紧位置,对薄壁套管进行压缩,以提高内孔质量的汽车和保持大小。考虑到会产生切削热,工件的膨胀尺寸难以掌握。需要浇注足量的切削液,以减少工件的热变形。

(5)用自动定心三爪卡盘将工件夹紧,端面车削,内圆粗车。

留出0.1-0.2mm的余量用于精车,更换为精车刀加工切削余量,直至护轴满足过配合和粗糙度的要求。取出内孔车刀,将护轴插入前中心,用尾座中心按长度要求夹紧,更换外车刀将外圆粗化,然后车削到图纸要求。检验合格后,用裁刀按要求的尺寸裁切长度。为使工件断线时切割顺利,切削刃应磨锐,使工件端面光滑;护轴的小部分是为了减少切割留下的间隙,护轴是为了减少工件的变形,防止振动,以及切割时掉落和碰伤的原因。

结论

上述薄壁套管加工方法解决了变形或造成不符合要求的尺寸和形状误差的问题。实践证明,加工效率高,操作方便,适合加工长薄壁零件,尺寸容易掌握。一次性完成,量产也更实用。

制造工艺