管理计划停机时间的极其简单的指南 |预定停机时间

预防性维护是最受欢迎的维护策略,因为它带来了许多好处,同时实施起来也不是非常困难或昂贵。

话虽如此,预防性维护确实有其缺点。

引用最多的反对意见之一是,实施它意味着您将进行过多的维护。换句话说,您的技术人员会将时间浪费在不必要的检查和资产上,而这些检查和资产可能(尚)不需要这种程度的关注。

如果我们深入挖掘,我们会发现这会导致一个更重要的问题。在对资产进行预防性工作时,在许多情况下,需要先关闭该资产。在翻译中,您需要安排计划内的停机时间。

由于没有人愿意在生产高峰期关闭资产或进行尚未完成的维护工作,让我们看看您如何制定维护计划,将这些挑战考虑在内并最大限度地减少计划停机时间。

什么是计划停机时间|预定停机时间?

简而言之,计划停机时间是您为定期维护和升级预留的时间,在此期间您的资产必须关闭。

由于主动维护通常是针对对生产很重要的关键资产进行的,因此您别无选择,只能暂停正常的生产操作,直到完成维修/检查/升级。

组织希望通过在夜班期间(或其他不使用机器的时间)安排维护来避免这些问题。但是,如果您的维护部门没有上夜班,或者您的生产周期是 24/7,那么找到合适的时间来安排计划内的停机时间会变得非常复杂、非常快。

快速说明:在本文的其余部分,我们将交替使用术语“计划停机时间”和“计划停机时间”,因为它们在实践中指的是同一件事。

计划内和计划外停机

计划内和计划外停机时间的区别 不言自明:您决定何时计划停机时间,机器决定何时他们想休息一下,他们不会问这是否适合您的日程安排。

撇开所有笑话不谈,导致计划外停机的意外设备故障可能代价高昂 ,这是许多企业从被动维护转向预防性维护的关键原因之一 .

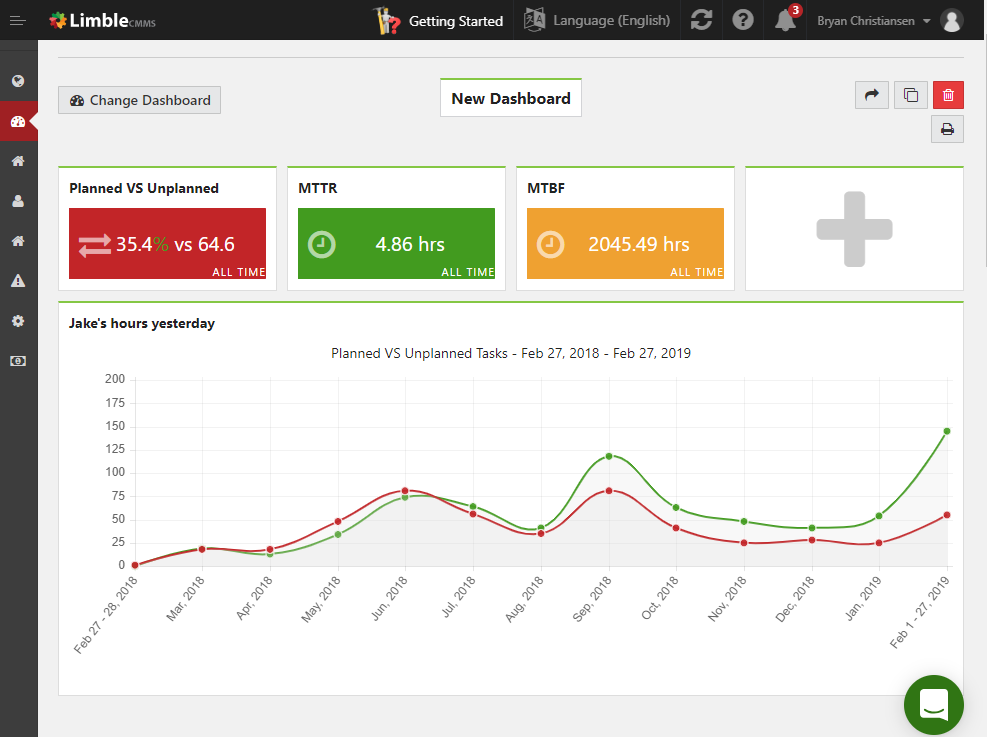

了解您在计划内维护和计划外维护上花费了多少时间至关重要,因此这是 Limble 为您跟踪的众多事情之一。

下面是一个示例,说明您可以如何使用 Limble 来跟踪您花在计划维护任务上的时间与花在应对意外问题上的时间:

让我们看看如何安排计划内的停机时间,以便您在对生产速度和产量的影响最小的情况下进行适当的维护。

如何管理计划内停机

#1) 了解您的生产

全年,您很可能会在日常生产中出现潮起潮落。了解您运行的每台机器,并辨别不同季节如何影响生产周期,进而影响机器的日常使用。

在生产高峰期,计划找到对底线影响最小的最佳时间。找时间准备可能意味着下班后。如果您经营一家 24/7 全天候商店,这可能意味着一天中最慢的时间。

关键是知道什么时候生产放缓,什么时候按计划加速。

#2) 使用 CMMS 减少过度维护

成功运行维护计划的主要方法之一是能够组织、管理和跟踪各种来源的大量信息。

拥有现代CMMS 可以极大地帮助您跟踪和理解所有这些数据。

将响应式维护减少 73.2%

查看 Red Hawk 使用 Limble 的效果

阅读我们的案例分析

以下是您使用 CMMS 执行的一些操作:

- 记录机器性能和资产历史

- 跟踪所有任务的进度(读取工单)

- 跟踪所有库存和备件的使用情况

- 跟踪技术人员的表现

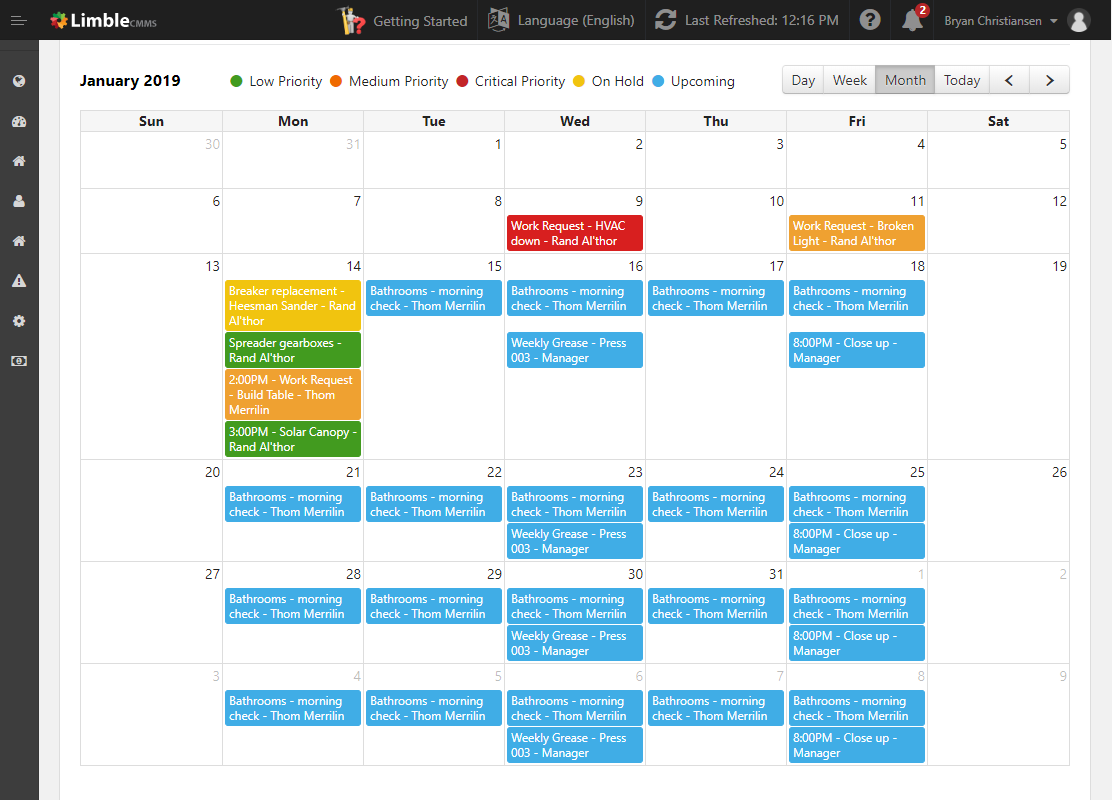

- 安排并监督您的完整预防性维护计划

通过使用所有这些数据,您可以减少过度维护 :

- 对可以处理的资产进行维护工作的频率间隔

- 通过加快诊断和团队沟通来缩短停机时间

- 确保在您需要时提供所有备件

- 总体上拥有一个组织良好的维护部门

要深入了解 CMMS,请查看我们的什么是 CMMS 系统及其工作原理指南。

#3) 缩小维护计划的重点

了解从哪里开始维护计划的一个好方法是列出所有资产并为其分配等级。这似乎很明显,但了解您工厂中哪些机器的优先级最高会让您了解情况。

列出您的重要机器后,列出可能次要的次要资产,不需要包含在日常维护中。

例如,单个机器在使用时承受的压力较小。一个人可能不需要油或润滑;另一个可能比其他设备更少参与,移动部件少得多。

无论哪种方式,特定机器都需要较少的整体维护。应该清楚哪些机器属于这一类。毕竟,让您的所有机器都制定预防性维护计划通常是不值得的。

除了提到的所有内容,了解每个维护任务应该持续多长时间 当机器使用最少时 对制定有效的预防性维护计划至关重要 以便您可以在最合适的时间安排计划内的停机时间。

#4) 有一个明确定义的 SOP

已明确定义标准操作程序 对于每个必须经常重复的操作,这是简化维护操作的好方法。

由于计划停机时间是您必须合理定期安排的事情,拥有明确的指导方针将帮助技术人员更快地完成工作,这意味着您的资产将需要更少的时间来恢复工作。

请记住速度和质量 已执行的维护工作同等重要 .虽然将预定的停机时间保持在最低限度是很好的,但执行不佳的维护工作几乎肯定会导致计划外停机时间增加。

而且我认为我们都同意,与计划外停机或停机一整天相比,额外两个小时的预定停机时间更容易接受。

#5) 了解您的瓶颈

频繁的交货延迟导致难以保留所需备件的库存?一些高级维修技术人员退休或离开了公司,所以您正在与缺乏经验和培训的年轻团队一起工作?处理需要大量关注并喜欢意外崩溃的旧资产?

在最大限度地减少预防性维护的计划停机时间的情况下,备件 , 缺乏经验/不熟练的技术人员 , 和老化的资产 是您需要安排的 3 个最常见的瓶颈。

好消息是,这些瓶颈是可以通过一些变通方法和远见来避免的。

如果您的备件没有及时送达,请考虑提前订购或尽可能更换新的供应商。

如果您知道自己的技术人员缺乏经验,您可以:

- 将他们与更有经验的同事配对

- 有我们刚刚谈到的明确定义的 SOP

- 为他们提供必要的培训

- 拥有更严格的招聘流程

最后,您必须找到一种方法来解释老化的资产。在大多数情况下,这意味着您需要特别注意这些资产,因为它们可能非常麻烦,并且会导致许多计划外停机。您可以通过以下方式做到这一点:

- 仔细跟踪资产历史以推断常见故障模式,以便您可以在计划停机期间解决这些问题

- 安排可以在资产运行时进行的额外检查

- 安装传感器以执行基于条件的监控

#6) 通过有效协作减少预定停机时间

与维护人员互动的部门应该在同一页面上并协调日常调整和维修。只要每个人都了解每次计划停机时维护团队的位置,机器操作员、清洁人员和其他工人就可以开始准备环境,只专注于他们需要做的事情并确保最少的停机时间。

当相反的情况发生,并且部门之间的沟通不畅时,不难想象可能会发生不同的错误和事故,从而延长您的资产待命时间。

不要让糟糕的组织和沟通成为您计划停工导致生产延迟的原因。

何时安排计划停机时间?

作为设施维护经理,很明显只有您才能找到合适的时间安排您设施的计划停机时间。

话虽如此,我们有一些提示可以提供帮助:

- 在下班后安排计划内的维护工作

- 紧接重大假期前

- 在万众瞩目的恶劣天气之前

- 每两年模拟一次停电并一次测试所有关键设备

有关更详细的解释,您可以查看我的客座帖子,其中讨论了何时安排计划维护 .

一切都是为了提前计划

如您所见,如果有足够的计划和组织,您可以极大地减少计划维护期间的停机时间。

无论是在生产旺季还是一年中最慢的季节,组织起来并制定准确的维护计划将确保您的生产以最高水平运行,并使您的机器处于最佳运行状态。

如果您有兴趣全面探索 Limble 如何帮助您将计划停机时间花费的时间降至最低,请在下方发表评论或给我们发送消息 .

设备保养维修