轮廓注意事项

什么是轮廓?

对零件进行轮廓加工意味着在不规则或不平整的表面上创建精细的光洁度。与精加工平面或平坦零件不同,cnc 轮廓加工涉及对圆形、弯曲或其他形状独特的零件进行精加工。

CNC 轮廓加工和 5 轴加工

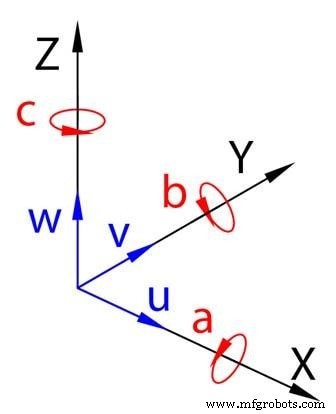

5 轴机床特别适用于轮廓加工应用。由于轮廓加工涉及对复杂或独特零件的精加工,因此与 5 轴加工一起使用的多轴运动允许刀具进入难以到达的区域,并遵循复杂的刀具路径。

近期进展

先进的 CAM 软件现在可以为机械师应用程序编写 G 代码(创建成品零件所需的分步程序),这大大简化了轮廓加工应用程序。简单地说,软件现在处理这一步,而不是花费几个小时为应用程序编写代码。尽管取得了这些进步,但大多数年轻的机械师仍然需要在其职业生涯的早期编写自己的 G 代码,以获得对机器及其能力的宝贵了解。对许多人来说,CAM 软件是一种随时间而获得的奢侈品。

高级 CAM 软件的优势

节省更多时间

由于轮廓加工需要非常特定的刀具运动和快速变化的切削参数,因此机械师摆脱编写自己复杂代码的负担可以节省宝贵的准备时间并减少加工停机时间。

缩短周期时间

生成的 G 代码可以通过消除应用程序中的冗余来缩短几分钟的周期时间。 CAM 软件不会对不需要或已经加工过的零件区域进行轮廓加工,而是定位需要加工时间和注意力的特定区域,以最大限度地提高效率。

提高一致性

与 CAD 软件(如 SolidWorks)打包的 CAM 程序通常在一致性和处理复杂设计的能力方面最好。 CAD 软件帮助机械师生成零件,而 CAM 程序则告诉机器如何制造零件。

正确提示

利用适当的切割深度

在进行轮廓加工之前,先进行一次粗加工,以在 Z 轴上逐步去除材料,从而为最终的轮廓加工留下有限数量的材料。在这一步中,为轮廓加工留下适量的材料至关重要——用于轮廓加工的材料过多会导致表面光洁度差或零件或工具损坏,而材料过少会导致循环时间延长、生产率降低和一个低于标准的最终结果。

轮廓应用应去除刀具刀具直径的 0.010" 至 25%。在轮廓加工过程中,进给可能会随着速度的增加而降低,从而获得更平滑的光洁度。同样重要的是要记住,在整个精加工切削过程中,刀具切削刃与零件之间的啮合量会定期变化——即使在一次走刀内也是如此。

使用最适合的工具

轮廓加工的理想刀具选择始于选择合适的刀具轮廓。大半径或球轮廓经常用于此操作,因为它不会留下太多刀具路径的证据。相反,它们有效地平滑了零件表面的材料。底切立铣刀,也称为棒棒糖刀具,具有球形滚珠轮廓,使其成为轮廓加工应用的绝佳选择。例如,Harvey Tool 的 300° 减少刀柄底切立铣刀具有高刃数,有利于零件光洁度的轻切削深度,同时保持到达零件正面或背面的坚硬区域的能力。

事实核查 G 代码

虽然先进的 CAM 软件将为应用程序创建 G 代码,从而为机械师节省宝贵的时间和金钱,但此代码的准确性对于最终产品的整体结果仍然至关重要。机械师必须寻找诸如错误的工具调用、太接近材料的急流,甚至需要纠正的偏移等问题。在开始加工之前未能查看 G 代码可能会导致灾难性的机器故障和数十万美元的损失。

在 G 代码中插入 M01 或机器符号以在继续下一步之前停止并等待机械师批准 - 可以帮助机械师确保一切都在下一阶段的操作中得到批准,或者如果有的话在继续之前,将发生冗余。

轮廓总结

CNC 轮廓加工最常用于 5 轴机床,作为独特形状或复杂零件的精加工操作。在初始粗加工通过后,轮廓加工(最常使用底切立铣刀或球头立铣刀完成)从零件材料中去除 0.010" 到 25% 的刀具直径,以确保满足适当的零件规格和精细加工完成。在轮廓加工过程中,仅在推荐的深度进行切割,确保 G 代码正确,并使用最适合此操作的工具。

数控机床