ITO/PtRh:PtRh 薄膜热电偶的制备和热电特性

摘要

薄膜热电偶 (TFTC) 可以为航空航天推进系统提供更精确的原位温度测量,而不会干扰气流和热部件的表面温度分布。 ITO/ PtRh:PtRh TFTC 具有多层结构,通过磁控溅射沉积在氧化铝陶瓷基板上。退火后,TFTC 被静态校准多次循环,温度高达 1000°C。 TFTC 具有出色的稳定性和可重复性,因为在不同的校准周期中 EMF 的变化可以忽略不计。据信,由于顶部 PtRh 层氧化产生的氧扩散势垒和在 ITO 晶界处形成的肖特基势垒,ITO 膜的载流子浓度的变化被最小化。同时,TFTC 在恶劣环境下的使用寿命超过 30 小时。这使得 ITO/PtRh:PtRh TFTC 成为精确测量航空发动机热部件表面温度的有希望的候选者。

背景

121 精确的温度测量对于航空发动机至关重要,以便验证对热段部件的热机械行为进行建模和仿真的有效性,并监控运行条件并进行诊断 [1,2,3]。与传统的线状热电偶、红外摄影或热喷涂仪器相比,薄膜热电偶 (TFTC) 可以提供精确的温度测量,响应速度快,气流的扰动最小,对被测组件的表面温度分布的影响可以忽略不计[4] , 5].

不同的材料系统用于制造高温应用的薄膜热电偶,例如 Pt-PtRh 和 In2O3-ITO [6,7,8,9]。然而,这些材料的薄膜形式容易出现稳定性和可重复性问题,尤其是在航空发动机通常运行的高温范围内。例如,铑在 800 到 1000 °C 之间的选择性氧化会导致 Pt-PtRh TFTC [10, 11] 的漂移和降解。对于基于 ITO 的 TFTC,虽然基于 In2O3 的氧化物具有较高的耐温特性,但氧空位的不平衡补偿会导致热电输出漂移,甚至在高温循环过程中导致器件失效 [12, 13]。已经尝试了几种方法来改善基于 In2O3 的氧化物的热电性能,例如高温退火和氮掺杂 [14,15,16]。提高了ITO基TFTCs的高温稳定性;然而,由于 ITO 薄膜中的氧扩散,TFTC 的热电输出逐渐降低。此外,由 NiCoCrAlY 和氧化铝组成的纳米复合薄膜已被制造并用作 TFTC 的热电元件 [8]。然而,半导体/金属多层结构的热电偶尚未见报道。

在这项工作中,首先作为热电元件引入的具有多层结构的 ITO/PtRh 复合薄膜是通过磁控溅射和后退火制备的。研究了薄膜的微观结构和电阻率。然后,制备了ITO/PtRh:PtRh TFTC,并对其热电响应和高温稳定性进行了表征和讨论。

方法

样品准备

以高纯ITO(In2O3:SnO2 =90:10, Ф100 mm, 99.99 wt%)陶瓷靶材和高纯Pt-室温下 13%Rh (Ф100 mm, 99.99 wt%) 合金靶材。表 1 显示了 ITO 和 Pt-13%Rh 薄膜的溅射参数。背景压力为7 × 10 -4 Pa,靶材与基板之间的距离固定为 110 mm。在薄膜沉积之前,所有基板依次用丙酮、乙醇和去离子水清洗。特别地,ITO和PtRh薄膜交替沉积形成ITO/PtRh复合薄膜。 ITO薄膜的厚度是Pt-13%Rh薄膜的近4倍,复合薄膜的总厚度约为1μm。为了提高ITO/PtRh复合薄膜的高温稳定性,在氮气中1000°C下退火5小时,然后在空气中1000°C下退火2小时(称为N2-Air)[ 15]。

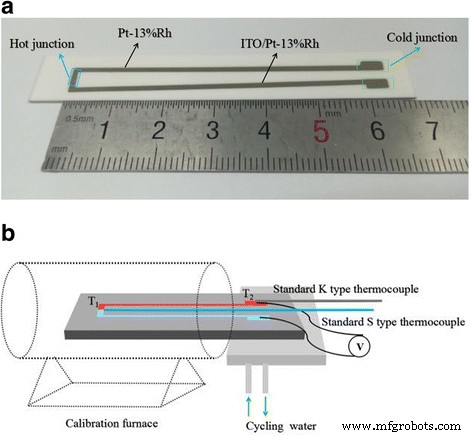

ITO/PtRh:PtRh TFTC(63mm × 1mm × 1μm)通过磁控溅射沉积在75mm × 12mm × 0.5mm的氧化铝基板上。热电偶电极用钢网掩膜图案化,厚度约为 1 μm,如图 1a 所示。在 N2-Air 中退火后,TFTC 在校准炉中从 300 到 1000 °C 进行多次热循环静态校准。校准过程中,每个校准温度至少保持1 h,以达到热平衡。

<图片>

制备好的 TFTC (a ) 和校准系统的示意图 (b )。 一 ITO/PtRh:PtRh TFTC 的照片。通过磁控溅射将其沉积在氧化铝基板(75mm × 12mm × 0.5mm)上。 TFTC 的每条腿长 63 毫米,宽 1 毫米。 TFTC 的厚度约为 1 μm。 b 校准系统示意图。循环水用于扩大热端和冷端之间的温度梯度。热端温度 T1 和冷端温度 T2 分别使用安装在基板背面的标准 S 和 K 型线热电偶测量。用均质导线延长冷端,连接数字万用表测量电动势(EMF)

特征

ITO薄膜的微观结构通过X射线衍射(XRD)表征。应用扫描电子显微镜 (SEM) 揭示 ITO/PtRh 复合膜的横截面。采用四点探针法测量薄膜的电性能。

校准方法

图 1b 显示了校准系统的示意图。 TFTC 在校准炉中进行多次循环静态校准。循环水可用于扩大热端和冷端之间的温度梯度。热端温度 T1 和冷端温度 T2 分别使用安装在基板背面的标准 S 和 K 型线热电偶测量。用均质导线延长冷端,连接数字万用表测量电动势(EMF)。

结果与讨论

ITO 和 ITO/PtRh 复合薄膜的微观结构和电阻率

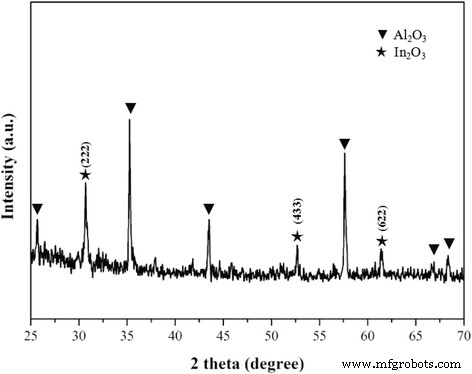

在 N2-Air 中退火的 ITO 薄膜的 XRD 谱如图 2 所示。除了氧化铝基板的峰外,已发现多晶立方方铁锰矿 In2O3 相的衍射峰没有择优取向。在XRD图中没有观察到Sn和相应的氧化物/氮化物的衍射峰,证实了锡离子被置换掺杂到氧化铟晶格中,形成了In2O3和SnO2的完全固溶体[17]。

<图片>

在 N2-Air 中退火的 ITO 薄膜的 X 射线衍射图。除了氧化铝基体的峰外,多晶立方方方铁锰矿 In2O3 相的衍射峰均未发现择优取向。 XRD图中没有观察到Sn和相应的氧化物/氮化物的衍射峰

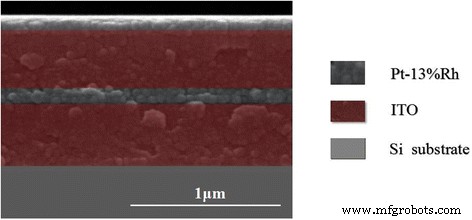

沉积在硅(100)衬底上的 ITO/PtRh 复合膜的横截面图像如图 3 所示。ITO 和 Pt-13%Rh 膜交替沉积形成 ITO/PtRh 复合膜。复合薄膜的总厚度约为1 μm,单层ITO厚度约为400 nm,是Pt-13%Rh层厚度的4倍。

<图片>

ITO/PtRh复合薄膜的横截面SEM图像。用 SEM 获得沉积在 Si (100) 衬底上的 ITO/PtRh 复合膜的横截面图像。 ITO和Pt-13%Rh薄膜交替沉积形成ITO/PtRh复合薄膜。复合膜的总厚度约为1 μm,单层ITO厚度约为400 nm,是Pt-13%Rh层厚度的4倍

通过四点探针法测量薄膜的电阻率,如表 2 所示。沉积的 ITO/PtRh 复合膜的电阻率比沉积的 ITO 膜的电阻率小一个数量级,这是由于PtRh 的引入。在N2-Air中退火后,ITO薄膜的电阻率从8.52 × 10 -2 略有下降 Ω cm 至 7.55 × 10 −2 Ω 厘米。这可能有助于薄膜的致密化和退火后缺陷的减少。相反,ITO/PtRh复合薄膜的电阻率从1.68 × 10 -3 增加 Ω cm 至 7.61 × 10 −3 Ω cm,主要与退火过程中PtRh薄膜表面的铑选择性氧化有关[18]。

ITO/PtRh:PtRh 薄膜热电偶的热电特性

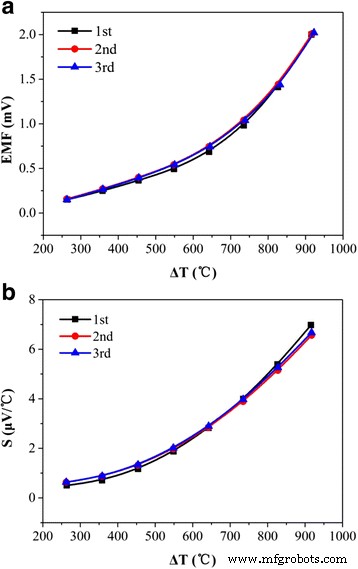

静态校准结果如图 4 所示。 ITO/PtRh 的电动势 (EMF):PtRh TFTC 随热端和冷端温差的增加呈非线性增加,如图 4a 所示。观察到不同校准周期的 EMF 变化可以忽略不计,表明 TFTC 在高达 1000 °C 的温度下具有出色的稳定性和可重复性。

<图片>

电动势 (a ) 和塞贝克系数 (b ) ITO/PtRh:PtRh TFTC。 ITO/PtRh的电动势(EMF):PtRh TFTC随温度的变化如图a . EMF 随热端和冷端温差的增加呈非线性增加。观察到不同校准周期中 EMF 的变化可以忽略不计,表明 TFTC 在高达 1000 °C 的温度下具有出色的稳定性和可重复性。 b 显示了不同热端和冷端温度梯度的 TFTC 的塞贝克系数 ,随着温度梯度的增加,它也迅速增加。我们认为这主要是由 ITO 的塞贝克系数随温度升高引起的。作为退化半导体材料,塞贝克系数随退化程度而变化。退化水平会随着温度的升高而逐渐降低,直到发生本征激发。结果表明,随着温度的升高,ITO的塞贝克系数的绝对值显着增加

塞贝克系数 (S ) 定义为特定温度下 EMF 曲线的斜率。 TFTC 的塞贝克系数随温度差的变化如图 4b 所示。显然,TFTC 的塞贝克系数也随着温差的增加而迅速增加。我们认为这主要是由 ITO 的塞贝克系数的变化引起的。作为退化半导体材料,塞贝克系数随退化程度而变化。退化水平会随着温度的升高而逐渐降低,直到发生本征激发。因此,随着温度的升高,ITO的塞贝克系数的绝对值显着增加[19, 20]。

与传统的S型或R型热电偶相比,TFTC的塞贝克系数更小。我们认为这可以归因于 ITO 和 PtRh 之间的肖特基势垒,这可能会改变 ITO/PtRh 复合膜中载流子的传输特性 [21, 22]。氧化物半导体的塞贝克系数高度依赖于载流子浓度 [23]。作为简并半导体,ITO 的塞贝克系数可以用方程来描述。 (1):

$$ S\left({N}_D\right)=-{\left(\frac{\pi }{3{N}_D}\right)}^{\raisebox{1ex}{$2$}\!\ left/ \!\raisebox{-1ex}{$3$}\right.}\frac{8{k}^2{m}^{\ast }T}{3e{\mathrm{\hslash}}^2} \left(A+\frac{3}{2}\right) $$ (1)其中 S (N D ) 是塞贝克系数,k 是玻尔兹曼常数,T 是绝对温度,N D 是载流子浓度,e 是电子基本电荷,m * 是有效质量,ħ 是约化的普朗克常数,A 是传输常数 [3, 7]。因此,最大限度地减少载流子浓度的变化是 TFTC 具有出色稳定性和可重复性的必要先决条件。除了锡离子的取代外,ITO 薄膜中的载流子通常归因于氧空位,如方程式 1 所示。 (2).氧空位成为影响固定成分ITO薄膜载流子浓度的主要因素。

$$ {O}_O^x\iff {V}_O^{\bullet \bullet }+2{e}^{\hbox{'}}+\frac{1}{2}{O}_2\left( \mathrm{g}\right) $$ (2)顶部 PtRh 层表面的铑选择性氧化形成氧扩散屏障,将 ITO 层与外部氧环境隔离。同时,铂和铑原子在高温下会扩散到ITO薄膜中并在ITO薄膜的晶界处偏析。因此,肖特基势垒可能会在 ITO 的晶界处形成。肖特基势垒可以限制 ITO 膜中氧空位的局部浓度。结果,ITO薄膜载流子浓度的变化被最小化。所有这些因素都导致TFTC热电响应具有优异的高温稳定性和可重复性。

热电响应与温差之间的关系可以用以下三阶多项式表示:

$$ E\left(\Delta T\right)=A{\left(\Delta T\right)}^3+B{\left(\Delta T\right)}^2+C\left(\Delta T \right)+D $$ (3)其中 ΔT 是 TFTC 的热端和冷端之间施加的温差。 A , B , C , 和 D 是多项式常数。 D 刻意设置为零以满足边界条件 (E (ΔT ) =0,如果 ΔT =0).

TFTC的拟合结果如表3所示。不同校准周期的系数接近,说明TFTC具有良好的稳定性和重复性。三个校准循环的平均赛贝克系数为 2.19 μV/°C。我们认为这与在晶界形成肖特基势垒有关。肖特基势垒不仅会稳定 ITO 中的氧空位,还会加剧 ITO 电荷载流子的晶界散射,这在 ITO 薄膜中尤其是在高温范围内起着重要作用 [24]。结果,TFTC的塞贝克系数降低。尽管如此,在温度高达 1000 °C 的多次校准循环后,TFTC 仍保持良好状态,这意味着 ITO/PtRh:PtRh TFTC 在恶劣环境下的寿命超过 30 小时。这使得 ITO/PtRh:PtRh TFTC 成为精确测量航空发动机热部件表面温度的有希望的候选者。

结论

总之,ITO薄膜和ITO/PtRh复合薄膜在室温下通过磁控溅射沉积在氧化铝基板上并退火。退火后ITO薄膜的电阻率略有下降,而ITO/PtRh复合薄膜的电阻率显着增加,以应对PtRh薄膜表面铑的选择性氧化。制造了具有多层结构的 ITO/PtRh:PtRh TFTC,并在 300 到 1000 °C 之间进行了静态校准。由于顶部 PtRh 层氧化形成的氧扩散势垒和在 ITO 晶界处形成的肖特基势垒,ITO 薄膜载流子浓度的变化被最小化,这导致了 TFTC 优异的高温稳定性和可重复性。 3 次循环校准的平均塞贝克系数为 2.19 μV/°C,TFTC 在恶劣环境下的寿命超过 30 小时。值得注意的是,除了高温退火和氮掺杂外,还有一种新的方法可以提高ITO薄膜热电性能的稳定性,尤其是在航空发动机通常运行的高温范围内。

缩写

- EMF:

-

电动势

- S:

-

塞贝克系数

- SEM:

-

扫描电镜

- TFTC:

-

薄膜热电偶

- XRD:

-

X射线衍射

纳米材料