制备用于高质量石墨烯合成的超光滑铜表面

摘要

由于晶界的存在,通过化学气相沉积生长的石墨烯通常会大大降解,这限制了石墨烯的优异性能和集成到高级应用中。已经证明,衬底形态和石墨烯畴密度之间存在很强的相关性。在这里,我们研究了热退火和电抛光如何影响铜箔的形态。通过预退火处理后的电抛光,可以在高温下实现并保持超光滑的铜表面。该技术已证明比仅在不进行预退火的情况下对 Cu 基板进行电抛光更有效。这可能是由于在加热 Cu 时,Cu 块状材料中剩余的位错和点缺陷移动到表面。同样,预退火步骤可以释放它们。与仅经过退火或仅电抛光处理的Cu衬底相比,在退火电抛光Cu衬底上生长的石墨烯在畴密度更低和层均匀性更高方面表现出更好的质量。

背景

作为 sp 2 的二维单层 -杂化碳原子排列在蜂窝晶格中,石墨烯由于其非凡的特性,最近在学术界和工业界备受关注 [1,2,3,4]。化学气相沉积 (CVD) [5] 在金属催化基材(例如 Cu)上生长石墨烯,已被证明是迄今为止用于生长大面积和高质量石墨烯薄膜的最有前途的方法 [6]。然而,由于晶界 [7,8,9] 的严重退化,CVD 生长的石墨烯薄膜通常是多晶的 [10],限制了其与先进技术应用的集成。因此,通过消除晶界的负面影响来合成具有最小晶体缺陷和低畴密度的石墨烯具有重要意义[11]。

已经证明,衬底形态和石墨烯成核位点之间存在密切的相关性 [12,13,14]。石墨烯的 CVD 生长通常在商业多晶铜箔上进行。通过冷轧工艺制备的原样铜通常具有许多缺陷 [12, 15, 16],例如轧线、潜在应变、杂质和天然氧化物,这些缺陷极大地影响了石墨烯的质量。为了改善铜的形貌,已经研究了多种预处理方法,例如退火 [17,18,19,20,21,22,23,24]、物理抛光 [25]、蚀刻 [15, 26] 、电抛光 [13, 27,28,29,30]、液化 [31] 和熔融再凝固 [32]。其中,退火和电抛光由于提高了效率和便利性而得到最广泛的应用。随着铜表面原子的重新排列,释放铜的内应力和扩大铜晶体尺寸,退火已成为石墨烯生长必不可少的步骤[21,22,23]。然而,受 Cu 原子形成阶梯聚束和蒸发的限制 [23, 33],退火后的 Cu 表面仍然相对粗糙,这对石墨烯的生长有负面影响。电抛光处理可以显着改善基材的表面形貌,这对于获得均匀的石墨烯薄膜以及避免石墨烯吸附层形成至关重要 [27, 34]。然而,传统的电抛光技术仍然难以避免铜的蚀刻坑和尖峰点等缺陷[28, 29]。因此,需要研究和改进制备超光滑金属基底的技术。

在这项工作中,我们将退火和电抛光相结合来制备光滑的铜基板。尽管电抛光是制造光滑表面的有效方法,但石墨烯生长通常在高温下进行,这可能会释放内部应变并将位错移动到表面。这可能会导致铜表面再次变得粗糙。在这里,我们在电抛光之前对 Cu 基板进行退火以释放残余应变和缺陷。通过这种方式,在高温下生长石墨烯时由于应变释放引起的表面重建受到显着限制,并且可以保持电抛光表面。我们证明,与仅在退火或电抛光的 Cu 基板上生长的石墨烯相比,在此类 Cu 基板上生长的石墨烯的畴密度大大降低。我们制备光滑基底的方法不仅有利于石墨烯的合成,也有利于其他薄膜或二维材料的合成。

方法

铜箔准备

对于原样Cu (AR-Cu),铜箔来自 Alfa Aesar(25 μm,99.8%,#46365)。

对于退火铜 (AN-Cu),AR-Cu 箔在 1050°C 的氢气中在 6.8 Pa 下退火 1 小时。

对于电抛光铜 (EP-Cu),测试铜箔为阳极,第二片满足条件的铜箔为阴极。电解液由 500 毫升磷酸、250 毫升醋酸和 250 毫升异丙醇组成。电流密度约为 47 A/m 2 .抛光时间为 30 分钟。

电抛光退火铜 (EA-Cu),Cu箔退火后电抛光。

对于退火电解抛光铜 (AE-Cu),铜箔经电抛光后退火。

石墨烯生长和转移

在这项工作中,一个普通的常压 CVD 系统被用来生长石墨烯,配备了一个干式机械真空泵 [35](成都豪仕科技有限公司)。对于石墨烯生长,各种铜基板(2 × 1 cm 2 ,分别)放在石英板上并以 17.5°C/min 的速率加热到 1050°C。然后,基板在大气压力下用 200 sccm 氩气 (Ar) 和 4 sccm H2 流在 1050°C 下退火 30 分钟。退火后,将 1sccm 的 1% CH4/Ar 混合物流引入腔室以生长石墨烯。通过控制生长时间实现隔离域或连续膜。铜箔平行放置,以排除气体传输差异导致的影响[36]。

石墨烯转移是通过 PMMA 湿转移方法进行的 [5]。 285nm厚的SiO2/Si晶片作为支撑衬底。

特征化

光学显微镜 (Nikon, ECLIPSE LV100D)、原子力显微镜 (AFM; Veeco D5000)、拉曼光谱 (Renishaw Invia, λ =532 nm),并进行 van der Pauw-Hall 测量(VDP-H;Copia,HMS-5000)以进行详细表征。对于 van der Pauw-Hall,大约 1 × 1 cm 2 转移后的石墨烯样品在 CVD 室中于 200°C 下真空退火,首先去除空气中的吸附气体,然后进行表征。

结果与讨论

铜箔准备

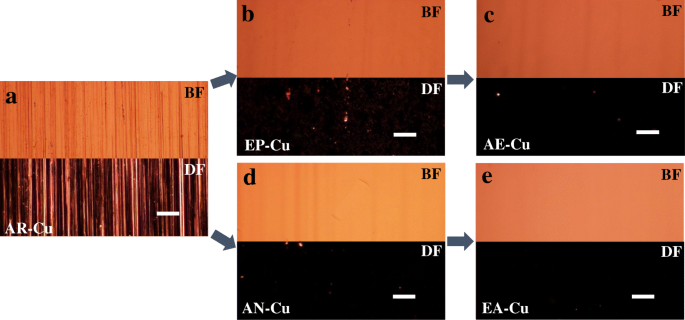

图 1 显示了通过光学显微镜 (OM) 进行的不同处理制备的铜箔的形态。如图 1a 所示,AR-Cu 的表面在明场 (BF) 和暗场 (DF) 中都显示出大的波纹。从图 1b-e 可以看出,预处理后的 Cu 基板表面更光滑。

<图片>

在明场和暗场下不同预处理的铜箔的 OM 图像。 一 AR-Cu,b EP-Cu,c AE-Cu,d AN-Cu 和 e EA-Cu,分别。比例尺,20 μm

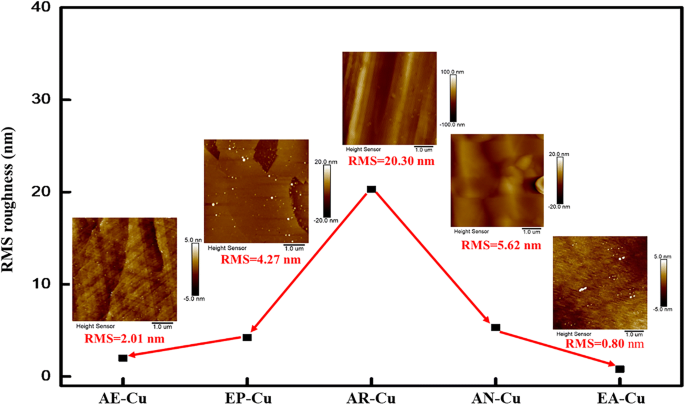

原子力显微镜 (AFM) 表征提供了对不同处理方法的定量理解,如图 2 所示。显然,AR-Cu 具有非常粗糙的表面,均方根 (RMS) 粗糙度为 20.30 nm。据报道,热退火和电抛光都可以有效地使表面平滑 [12, 18, 27, 37],将表面粗糙度分别降低到 5.62 nm 和 4.27 nm。此外,热退火和电抛光的组合,即电抛光后热退火或热退火后电抛光,可以进一步将表面粗糙度分别降低至 2.01 纳米和 0.80 纳米。 EA-Cu 的表面比 AE-Cu 更光滑可归因于热退火有助于释放残余内部应变和位错的事实。因此,如果在退火后对Cu基板进行电抛光,由于残留的内部应变和位错已经释放,表面可以得到很好的抛光。另一方面,如果铜基板在电抛光后进行退火,虽然电抛光可以获得光滑的表面,但在退火过程中,由于内部应变的释放和运动,表面可能会重建。位错到表面,从而影响最终的粗糙度。

<图片>

在 AFM 中获得的每个处理步骤后 Cu 表面的平均 RMS 粗糙度演变(黑色方块)

石墨烯生长

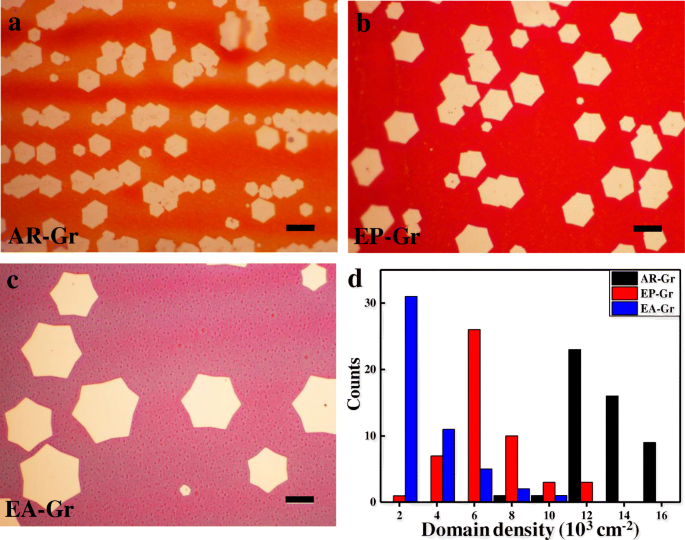

据报道,石墨烯畴密度和厚度均匀性与 Cu 基板的表面粗糙度相关 [12, 23, 34, 38]。从图 3a-c 可以清楚地看出,石墨烯畴密度随着 Cu 表面粗糙度的降低而降低。 AR-Cu上石墨烯的畴密度(定义为AR-Gr)相当高,高达1.16 × 10 4 cm −2 (图 3a)。 EP-Cu上的石墨烯(定义为EP-Gr)下降2.25倍,仅为5.2 × 10 3 cm −2 (图 3b)。 EA-Cu上的石墨烯(定义为EA-Gr)进一步下降到1.7 × 10 3 cm −2 ,比 AR-Gr 低 7.3 倍,比 EP-Gr 低 3.2 倍(图 3c)。图 3d 显示了三个表面(分别为 AR-Cu、EP Cu 和 EA-Cu)上石墨烯畴密度的统计分析,定量显示了 Cu 表面粗糙度对石墨烯成核密度的影响。一切都与以前的工作一致。还可以看出,EA-Gr的生长速度较其他两种Cu箔大大提高。

<图片>

在 a 上生长的石墨烯域的 OM 图像 AR-Cu,b EP-Cu 和 c EA-Cu,分别。比例尺,10 微米。 d 石墨烯畴密度分别在 AR-Cu、EP-Cu 和 EA-Cu 上的直方图统计图。域密度是通过随机取一个面积为 120 × 90 μm 2 的区域计算出来的 然后统计区域内的域名

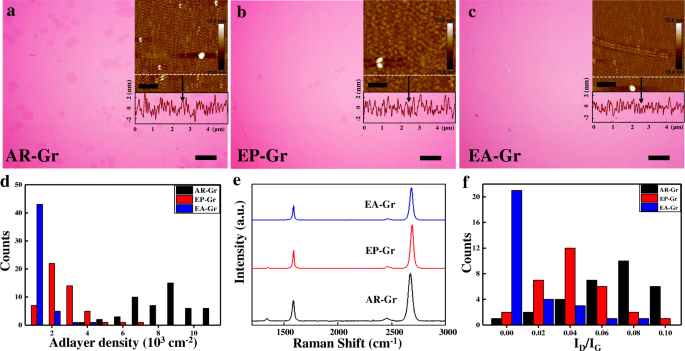

具有典型adlayers分布的转移石墨烯的OM图像如图4a-c所示,石墨烯adlayer密度的直方图统计图如图4d所示,对于AR-Gr、EP-Gr和EA-Gr,分别。正如预期的那样,表面越光滑,adlayers 越少。 AR-Gr 不均匀,adlayer 多,平均adlayer 密度为7.3 × 10 3 cm −2 (图 4a)。 EP-Gr的adlayer密度降低了四倍,仅为1.8 × 10 3 cm −2 (图 4b)。 EA-Gr 是最均匀的,adlayer 密度只有大约 2 × 10 2 cm −2 ,比AR-Gr低36倍,比EP-Gr低9倍。还显示了对应于每个转移石墨烯的 AFM 图像,插图右上角。 AR-Gr、EP-Gr 和 EA-Gr 的频谱 RMS 幅度分别为 245.2 pm、175.7 pm 和 94.2 pm。转移的EA-Gr显示出最光滑的表面形貌。

<图片>

在 a 上生长的转移石墨烯薄膜的 OM 图像 AR-Cu,b EP-Cu 和 c EA-铜。比例尺,10 微米。 (对应于每个转移石墨烯的 AFM 图像和振幅谱,插图右上角。比例尺,1 μm。)d 在 AR-Cu、EP-Cu 和 EA-Cu 上生长的石墨烯吸附层密度的直方图统计图。 Adlayer 密度是通过随机取一个面积为 120 × 90 μm 2 的区域来计算的 然后计算区域内的adlayer。 e 分别在 AR-Cu、EP-Cu 和 EA-Cu 上生长的转移石墨烯的拉曼光谱。 f I的直方图统计图 D/我 在 AR-Cu、EP-Cu 和 EA-Cu 上生长的石墨烯的拉曼光谱中的 G

降低石墨烯畴密度的主要原因之一是畴边界被认为是降低石墨烯质量(例如电传输性能)的缺陷之一。拉曼光谱通常用于石墨烯表征和 D 波段与 G 波段的强度比 (I D/我 G) 与石墨烯缺陷密度相关 [39]。图4e、f显示了三种石墨烯的ID/IG的拉曼光谱和直方图统计图。 EA-Gr 具有最完美的晶体结构,几乎没有 D 峰。一般来说,I D/我 对于AR-Gr,G为~ 10 ± 5%,对于EP-Gr为~ 5 ± 2%,对于EA-Gr为~ 1 ± 1%。即基板表面越光滑,石墨烯的质量就越高。

石墨烯的电传输性能

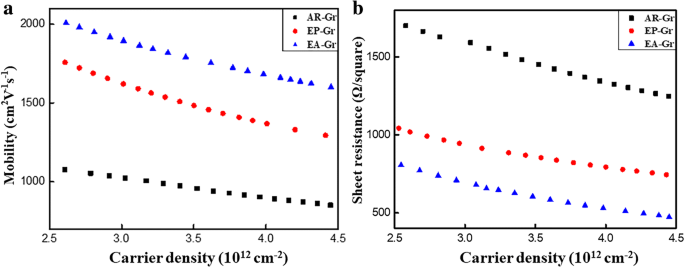

van der Pauw-Hall 测量通常用于表征薄膜的电传输性能。可以测量或导出薄层电阻、载流子密度和载流子迁移率。然而,在大多数情况下,由于来自周围环境的无意掺杂,来自不同石墨烯样品的测量载流子迁移率与相同的载流子密度不对应。对于这些情况,载流子迁移率是不可比较的,因为它是载流子密度的函数 [40, 41]。在这里,我们对退火后的石墨烯进行了范德堡-霍尔测量,其初始载流子密度较低。由于来自周围的掺杂剂吸附,载流子密度随时间增加,并且可以测量相应的载流子迁移率。测量的三种石墨烯的载流子迁移率和薄层电阻作为载流子密度的函数如图 5 所示。可以看出 EA-Gr 显示出最好的传输性能,载流子迁移率最高,薄层电阻最低.

<图片>

石墨烯 a 的绘图 载流子迁移率与载流子密度和b 室温下薄层电阻与载流子密度的关系

结论

总之,我们提出了一种通过先退火然后电抛光商业铜来制备超光滑基板的有效途径,这比单独退火或电抛光更有效地获得光滑的表面。这是由于热退火可以释放残留的内部应变和位错,因此通过电抛光获得的光滑表面可以在高温下保持石墨烯生长。石墨烯畴密度、adlayer密度、缺陷密度的降低以及电传输性能的提高证明了以这种方式制备的光滑表面的效率。

缩写

- AE-Cu:

-

退火电抛光铜

- 原子力显微镜:

-

原子力显微镜

- AN-Cu:

-

退火铜

- AR-Cu:

-

原样铜

- AR-Gr:

-

AR-Cu上生长的石墨烯

- BF:

-

明场

- CVD:

-

化学气相沉积

- DF:

-

暗场

- EA-Cu:

-

电抛光退火铜

- EA-Gr:

-

EA-Cu上生长的石墨烯

- EP-Cu:

-

电抛光铜

- EP-Gr:

-

EP-Cu上生长的石墨烯

- OM:

-

光学显微镜

- RMS:

-

均方根

纳米材料