用于高颜色质量白光发光二极管的液体型无毒光致发光纳米材料

摘要

使用无毒纳米材料证明了具有出色颜色质量的高亮度白光发光二极管 (w-LED)。此前,我们报道了具有重金属磷光体和量子点 (QD) 的高色彩质量 w-LED,这可能会造成环境危害。在目前的工作中,由无毒材料组成的液体型白光 LED,称为石墨烯和多孔硅量子点,其显色指数 (CRI) 值增益高达 95。液体型器件结构具有最小的表面温度与点胶式结构相比,发光效率值高出 25%。此外,所制备的装置是环境友好的并且归因于低毒性。推测低毒性和高R9(87)组分值可产生新的或改进当前生物成像应用的方法。

背景

发光二极管 (LED) 因其长寿命、高效率和节能的特性而受到广泛关注,使其成为固态照明的最佳候选者。由于制造工艺的进步,基于 GaN 的芯片白光 LED (WLED) 的效率有了很大的提高 [1,2,3]。氮化镓基量子点 (QD) 技术已非常适合各种应用,例如显示器、发光二极管 (LED) 照明和生物医学标记。特别是,许多研究已经证明 QD 在白光 LED 制造中的出色使用 [4,5,6]。 QD 的特征,例如其窄发射线宽、高量子产率和尺寸相关的可调带隙,使它们成为 LED 技术的绝佳候选者 [7,8,9,10,11]。最常见的 II-VI 族半导体量子点,例如镉和硒复合核(例如,CdZnS、CdSe、CdZnSe 和 ZnSe)具有基于单个或多个壳的 LED,具有高发光效率 [12]。然而,这些量子点材料的高合成成本和重金属毒性阻碍了它们的大规模生产并引起了对环境污染的担忧[13]。基于硅(Si)和碳的替代材料,如石墨烯,对人类无毒且环保。此外,Si掺入QD在强限制下表现出显着的光发射和高光致发光(PL)效率[14,15,16,17,18]。

氧化石墨烯量子点 (GQD) 具有作为传输迁移中介的 sp2 域以及无序的 sp3 杂化碳和氧原子。因此,由于这些无序的含氧边缘态的存在,发射波长可以从蓝色调制到绿色 [19,20,21,22]。 QD 的可调荧光发射可用于 LED、光电二极管、光电探测器、生物成像仪和光伏电池等设备中的应用 [23,24,25]。除了 GQD 的氧功能化之外,氮掺杂还可以通过与芳香链中的 sp2 碳形成共价键来产生稳定的发射。通过电化学莫特-肖特基分析证实,已经开发出具有 p 型和 n 型导电性的氮掺杂 GQD [26]。合成 GQD 的主要方法可分为自顶向下或自底向上技术。与自下而上的方法相比,自上而下的 GQD 生产方法更适合大规模生产,因为它不需要繁琐的纯化步骤来去除未反应的前体分子。然而,自上而下的方法产生的 GQD 的量子产率低于自下而上的方法 [27, 28]。因此,在 GQD 自上而下的制造过程中需要进行各种优化,例如尺寸控制、化学掺杂或表面改性。本研究展示了一种氮掺杂 GQD 方法来修复自上而下过程中出现的缺陷。一些给电子的氮官能团可以加入到 GQDs 和用 NH3 水热处理中,以避免形成可能使氮官能团分析复杂化的含碳基团 [29]。

在这项研究中,已通过使用 GQD 和多孔 Si (P-Si) QD 证明了基于无毒 QD 的 LED 的光致发光 (PL) 研究。与电致发光 (EL) QD LED 相比,基于 PL 的 QD LED 提供了一种低成本且简单的制造方法 [30, 31]。掺氮 GQD 用于制造无毒的中性白光 LED。然而,大多数 GQD 在紫外线 (UV) 激发下发出短波长光(蓝色和绿色)。这是由于与石墨烯平面垂直的量子限制效应 (<10 nm),并且很难通过调整石墨烯晶体的尺寸来将发射移向更长的波长 [32]。因此,Si QD 嵌入在 P-Si 纳米颗粒的表面上,其缺陷导致荧光 [33]。 P-Si 纳米晶体可以表现出长波长发射,以补偿 GQD 发射光谱中长波长带的缺失,因此可以产生暖白光。根据文献调查,L. T. Canham 的小组对室温下可见(红色)光致发光具有高孔隙率的介孔 Si 层的研究做出了重大贡献 [34]。 P-Si QD 的制造可以分为两种方法,自底向上和自顶向下,类似于 GQD 制造工艺。本研究选择自上而下的方法来制造 P-Si QD,因为它适合大规模生产。最后,这两种器件结构的中性白光和暖白光 LED 采用点胶和液体型封装工艺制造,表现出优异的显色指数 (CRI) 和发光效率值,并产生 [34,35,36]。

方法和材料

掺氮 GQD 的合成

首先,使用天然石墨粉(SP-1,Bay Carbon,美国)通过 Hummers 方法制备氧化石墨烯 (GO) 片材,其解释如下[36]:5 g 石墨粉、NaNO3 和 KMnO4在 150 mL 的 18 M H2SO4 中以 2:1:3 的比例混合,并将混合物的温度保持在 20°C 以下。通过在 35°C 下连续搅拌混合物 4 小时来氧化石墨,然后在 98°C 下缓慢加入 230mL 水并搅拌 15 分钟。随后,在室温下连续搅拌下向混合物中加入 12 mL H2O2,并将产物洗涤数次以获得 GO 片材。通过在 30 mL NH3(60% 浓度)中在 500°C 下氧化 12 小时,将获得的 GO 片掺入氮。然后,将所得混合物超声搅拌 10 小时,并保持在 140°C 以去除残留的 HNO3。将最终产物分散在去离子水中并离心以除去沉淀物。结果,我们获得了氮-氧化石墨烯点 (NGOD) 悬浮液 [37]。使用离心管(VS20S01 和 VS15RH91,Satorius,德国)筛选这些悬浮液以获得 GQD。离心管配备截留分子量为 30、10 和 3 kDa 的聚醚砜过滤器,以分别产生 GQD3、GQD2 和 GQD1。 GQD悬浮液通过按孔径减小的顺序排列的膜并在连续阶段收集以获得不同尺寸的GQD。

P-Si QD 纳米粒子的制造

如我们最近发表的研究 [36,37,38] 中所述,合成了分散在乙酸乙酯中的胶体 P-Si QD 纳米粒子。首先,对 6 英寸 p 型硅晶片进行电化学蚀刻以产生 P-Si 层,在该层上,纳米级 (<5 nm) P-Si QD 簇连接到微米级 (1-10 μm) 硅核。将硅片用稀释的氟化氢 (HF) 处理后立即浸入脱氧的 10-十一碳烯-1-醇 (UDA) 中以完成光化学氢化硅烷化反应,其中 UDA 的末端不饱和双键与氢化硅 (Si-H ),导致 P-Si QD 上的 Si-C 键合羧酸盐钝化。随后,将 P-Si 层机械粉碎,并将得到的 Si 粉末分散在异丙醇中进行高能球磨。使用由 HNO3 和 HF 组成的水性蚀刻剂选择性蚀刻从研磨中回收的胶体,以蚀刻掉覆盖有 Si 氧化物的非辐射体 Si 核,同时主要保留具有 Si-C 键合羧酸盐钝化的 PL P-Si QD。该步骤产生了每片约 25 毫克的发红光的羟基封端 P-Si QD 纳米粒子(实际的 Si QD 约为 10 纳米,直径约为 40 纳米至 500 纳米),具有高单分散性和高 PL 量子效率(45– 55%)。最后,使用对甲苯磺酰氯活化 P-Si QD 纳米颗粒的羟基,然后与 2,2'-(乙二氧基)二乙硫醇发生取代反应,生成硫醇封端的 P-Si QD 纳米颗粒。所得P-Si QD纳米颗粒在乙酸乙酯中形成均匀稳定的悬浮液,用于光学表征[38]。

设备制造

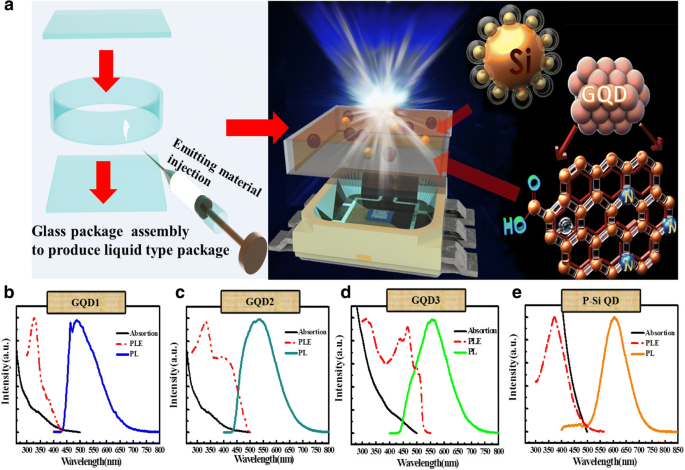

两种类型的主体结构,即分配结构和液体型结构,用于制造 GQD 和 GQD/P-Si QD 白光 LED。制造的结构由 45 毫米紫外线 (365 纳米) 泵浦。首先,制备了具有不同排放(蓝色、蓝绿色和黄绿色)的掺氮 GQD(在水中的重量百分比),并分别表示为 GQD1、GQD2 和 GQD3。然后,将 GQD1、GQD2 和 GQD3 以不同比例(例如 4:1:2)混合,以确定获得中性白光发射的最佳成分;使用 GQD 溶液制备的 LED 和点胶 5070 封装用作参考。制备 P-Si QD 并将其与 GQD1、GQD2 和 GQD3(GQD1:GQD2:GQD3:P-Si QD =4:1:2:10)混合以制造白色 LED 作为暖白光的光源。我们之前的研究证实,液体型结构比传统结构更有利[35]。在这项研究中,我们设计了一种新的液体型结构来制造 GQD 和 GQD/P-Si QD 白光 LED。 GQD 液体型中性白光 LED 的制造方法如下:首先,我们使用 2.5 毫米高的玻璃环,外径和内径分别为 8 毫米和 6 毫米。之后,我们在玻璃环的顶面上钻了一个小孔。最后,通过将两块薄玻璃板堆叠在一起,中间有玻璃环来组装一个玻璃盒(图 1a)。玻璃盒内的空间是空的,以促进空气流动。最后,将 GQD/P-Si QD 溶液注入玻璃盒中以产生液体型封装。量子点通过玻璃孔注入并再次用玻璃板密封。液态QD封装设置在5070 UV LED封装(5mm × 7mm)的顶部,发射波长为365nm。 LIV 曲线谱表明开启电压约为 3 V,如图 4c 所示。对于点胶封装的制造,应用了传统的点胶 QD LED 工艺 [34, 39]。在点胶 QD 封装方法的情况下,首先我们将 PMMA 和 QD 混合以在 LED 封装中产生固化结构。为此,我们在封装中填充了一半的硅胶胶,以使 QD 混合物远离热源(蓝芯片)并防止 QD 退化。之后,我们的点胶样品的体积比为 QD 混合物/PMMA 的 2:1,然后点胶以填充封装中的剩余空间。之后,最终结构在 60°C 下保持 2-3 分钟固化,这样,PMMA/QD 混合膜已沉积在 LED 封装中。

<图片>

顶部面板:a (左)玻璃封装组件,显示液体型 P-Si QD 和氮掺杂 GQD,以及(右)P-Si QD 和氮掺杂 GQD 的网络。底部面板:b 的吸收(黑色实线)、PL 激发(虚线)和 PL 发射(实线)光谱 GQD1,c GQD2,d GQD3 和 e P-Si QD

结果与讨论

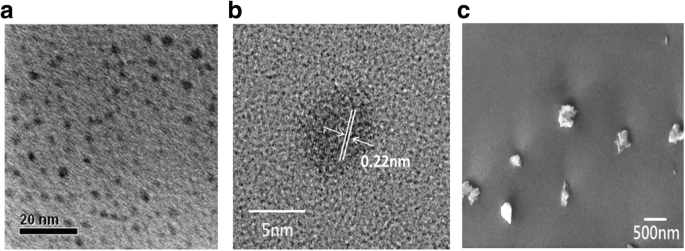

图 1a 说明了 P-Si QD(左图)和氮掺杂 GQD(右图)的网络以及液体型 QD LED 封装。带有生物探针的 P-Si QD 可以使用新的自上而下的方法制造,其中的例子包括在晶体硅晶片上进行电化学蚀刻 [38, 40]。图 1b-e 表示 GQD1、GQD2、GQD3 和 P-Si QD 的吸收、PL 激发和发射光谱。黑色和红色虚线分别表示 QD 的吸收和激发光谱。所研究的 QD 的 PL 光谱覆盖了可见光区域的很大一部分。 GQD1、GQD2、GQD3 和 P-Si QD 的半峰全宽 (FWHM) 值分别约为 370、325、330 和 250 nm 波长。在 327 nm 激发后,GQD1 在 465 和 488 nm 处以及 GQD2 在 535 nm 处观察到强发射带。在 557 nm 处观察到了两个强激发峰(311 和 465 nm)的发射波长峰,归因于 GQD3,并且由于 374 nm 处的激发峰而引起了 P-Si QD 在 606 nm 处的强发射峰。从 PL 结果可以看出,短波泵是首选的激发源,因为所有光源的吸收和激发在 UV 区域最强。因此,选择 365 nm UV LED 作为合适的光源,以在所研究的 QD 中实现高转换效率。 GQD1、GQD2、GQD3 和 P-Si QD 在 365 nm 激发下的量子产率分别约为 1.4%、1%、9.1% 和 50%。结果表明,大多数 GQD NPs 是单层或双层,P-Si QDs 的尺寸约为 40-500 nm,表明是多层复合结构。图 2a、b 表示透射电子显微镜 (TEM) 和高分辨率 TEM 图像,它们阐明了 GQD 混合物的形态和晶体结构。发现石墨烯 QD 的尺寸为 5 nm,这对应于 (\( 1\overline{1}00 \)) 平面的间距和 0.22 nm 的晶格间距 [41]。图 2c 是扫描电子显微镜 (SEM) 图像,显示了 Si 颗粒的顶视图。粒径大约在 40-500 nm 范围内。此外,在 Si 颗粒表面发现了一些尺寸约为 10 nm 的 P-Si QD。

<图片>

纳米颗粒的透射电子显微镜和扫描电子显微镜图像。 一 粒径约为 5 nm 的石墨烯 QD 混合物的形貌,通过 a 表征 TEM 和 b 高分辨率 TEM。 c 40 nm–500 nm 硅颗粒的 SEM 图像(俯视图)

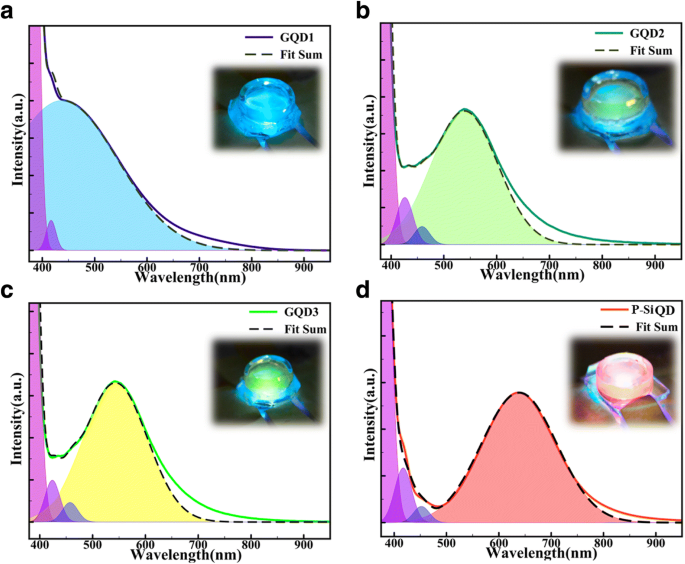

本研究中发出高质量白光的 LED 由几种具有不同发射峰值的纳米材料组成,以覆盖广泛的颜色。为了研究这些发光材料的单色性,使用 365 nm 紫外芯片泵浦液体型 GQD1、GQD2、GQD3 和 P-Si QD LED 封装,其发射光谱记录在图 3 中。 GQD1 在 440 nm 处显示出发射峰,并覆盖了大部分蓝色波长区域以产生蓝光,如图 3a 所示。 GQD2 光谱中的蓝色波长区域略小于 GQD1。因此,液体型 GQD2 发出蓝绿色光,发射峰位于 538 nm(图 3b)。液体型 GQD3 的发射光谱有一个强烈的黄色峰(550 nm),这导致 GQD3 发出如图 3c 所示的黄绿色光。 UV 泵浦后,图 3d 显示液体型 P-Si QD 封装发出橙色射线,强峰位于 636 nm。 QD LED 的单色性显示出不同的波长,PL 分析有明显的变化(与图 1b-d 相比)。产生不同发射波长的主要原因是不同的泵浦源。 365 nm UV LED 用作激发光源;这涉及 GQD1 和 GQD2 的激发波长为 327 nm,GQD3 的激发波长为 311 nm,P-Si QD 的激发波长为 374 nm [42, 43]。形成复合混合物后,所有石墨烯和 P-Si QD 都表现出宽光谱带,产生具有高显色指数的高质量白光。

<图片>

a 液体型单色 QD LED 封装的光谱 GQD1,b GQD2,c GQD3 和 d 电流为 60 mA 时的 P-Si QD

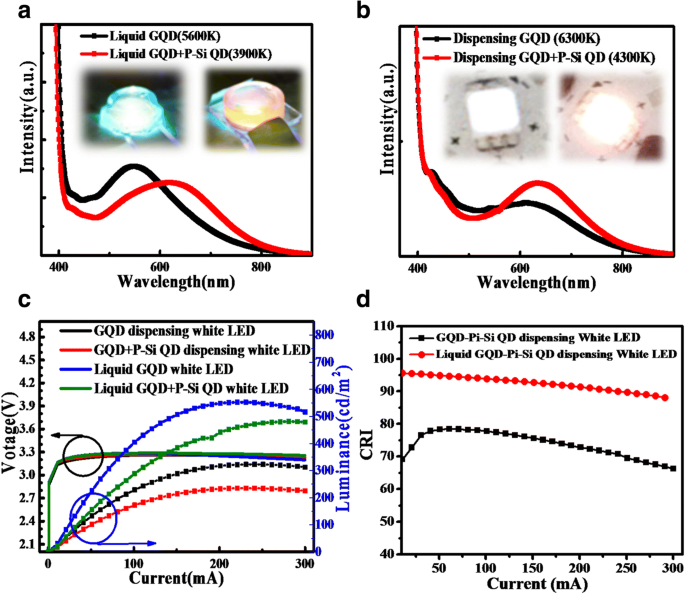

图 4a、b 显示了在 60 mA 下分配和液体型白色 PL QD LED 的光谱。 GQD 液体型 LED 提供相关色温 (CCT) 为 5600 K 的中性白光,发光效率约为 20.3 lm/W;发射光谱包含一个大约以 548 nm 为中心的峰值。 GQD/P-Si QD 液体型 LED 器件提供暖白光,CCT 为 3900 K,发光效率约为 19.1 lm/W,发射峰位于图 4a 中的 625 nm。使用 GQD 溶液和 GQD/P-Si QD 混合物制造的分配样品的 CCT 值为 6300 和 4300 K,发射峰分别在大约 642 nm 和 611 nm 波长处获得。发现获得的发光效率值对于 GQD 中性白光 LED 和 GQD/P-Si QD 对于暖白光 LED 分别为 16.2 lm/W 和 14.5 lm/W。与液体样品相比,分配样品的 PL 发射峰由于 QD 自聚集而发生红移,这是由于缺乏载体溶液 [44,45,46]。此外,小颗粒聚集成更大的颗粒,使能量转移多样化 [47,48,49,50]。另一方面,使用混合量子点可能会导致不同颜色量子点之间的意外能量转移。白光 LED 优异的显色指数可以通过能量转移现象进行调制,但会导致光度降低 [51]。如果我们期望防止意外的能量转移,可以在未来计划通过印刷制造的并排结构液体型 QD LED,这是参考 M. K. Choi 等人的研究 [52]。无毒 w-LED 的 LIV 曲线光谱绘制在图 4c 中。 w-LED 的最大输出亮度约为 552 cd/m 2 液体型 CQD w-LED 在 230 mA 时,分配样品的亮度值较低。开启电压约为 3 V,所有样本均以相似的输入功率驱动。图 4d 显示了 GQD/P-Si QD 分配和液体型样品在电流注入值范围为 1 到 300 mA 时的 CRI。液体型封装更稳定,防止自聚集和光谱红移,从而保持 CRI。我们修改了 QD 混合的比例以实现这种出色的色彩质量。暖白色液体型 LED 具有 95 的出色 CRI。与分配样品相比,液体型样品表现出更高的一般 CRI (Ra) 值。此外,分配样品的较低 CRI 可归因于 QD 自聚集和分配样品的光谱红移。黄色和绿色发射的消失以及橙色和红色发射的增强降低了 Ra [32]。当Ra不降低时,使用液体型封装能够保持发射光谱的形状。液体类型和分配样品的 CIE 色度坐标接近普朗克轨迹。 R1–R9 的 CRI 值遵循下降趋势。这是由于在点胶过程之后发生的红移现象。液体型 GQD/P-Si QD 白光 LED 在 3900 K 下表现出出色的 R9 (88)。高 R9 值是可取的,因为它们与与有机组织相关的强烈红色发射相关 [53]。从 CRI 值可以看出,液体型样品优于分配样品。由于共形 QD LED 的自聚集、强度降低和红移,分配样品的 CRI 值较低。此外,已经发表了对石墨烯 QD LED 的各种研究。但是仍然只有少数研究证明了 QD LED 的 CRI 值。因此,在本研究中,制造的基于 QD 的 WLED 具有出色的 CRI 值,如表 1 所示。

<图片>

(a的PL光谱 ) CCT 为 5600 K 的液态石墨烯 QD 和 CCT 为 3900 K 的液态 GQD/P-Si QD 白光 LED。b 分配石墨烯 QD 和石墨烯/P-Si QD 白光 LED。 c 在 1–300 mA 电流下驱动的无毒 w-LED 的 LIV 曲线光谱。 d GQD + P-Si 分配和液体型 LED 的 CRI 光谱在 1–300 mA 下驱动

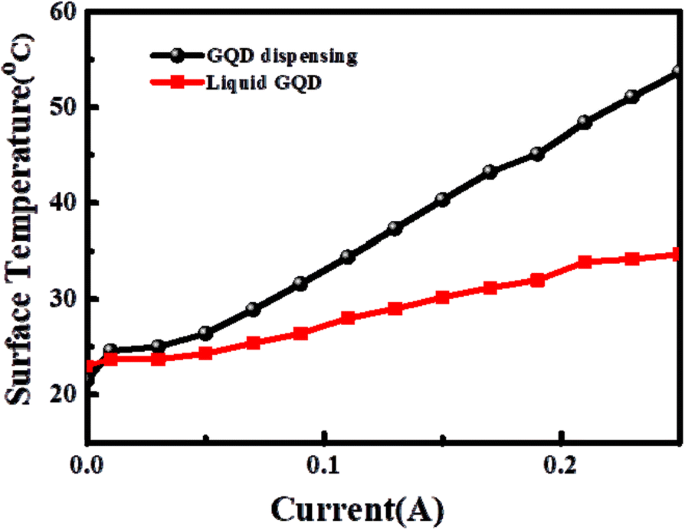

图 5 表示液体型和点胶式白光 LED 的平均表面温度和电流依赖性。电流相关的表面温度被测量为设备表面积上的平均温度,持续 2 分钟,设备从 1 到 250 mA 驱动。在制备的两种结构中,分配样品的发光效率较低,表面温度较高;这归因于封装内的热滞留。等式 (1) 用于计算设备中的热耗散,即输入电功率与测量光强度之间的差异:

<图片>

液体型和点胶型白光 LED 的平均表面温度和电流依赖性

$$ {P}_{heat}={P}_{elec.}-{P}_{opt.}={I}_f{XV}_f-\frac{{\mathrm{\O}}_v} {Wpot。} $$ (1)哪里佩莱克。是注入的电功率; Pheat 和 Popt。分别是输入功率注入后产生的热能和光功率; If 和 Vf 分别是 LED 工作条件下的驱动电流和正向电压; Øv 为总光通量; Wopt 是 LED 的光辐射 (LER) 发光效率。这些封装表面温度不同的主要原因是它们的导热系数不同:由玻璃组成的液体样品为 1.05 W/mK,分配样品为 0.185–0.196 W/mK,由 PMMA 组成。液体样品的玻璃容器便于散热,因此发光效率高。因此,改善样品的散热特性可以提高光子输出。

结论

综上所述,我们分别采用GQD和GQD/P-Si QD制备了两种WLEDs器件结构,一种是点胶结构,另一种是液体型结构。石墨烯 QD 和多孔硅 QD 具有极宽的发射带。获得的结果表明石墨烯 QD 和基于硅纳米晶体的 w-LED 具有优异的 CRI (95) 和 R9 (88) 值。此外,与点胶结构的器件相比,液体型器件结构表现出更高的发光效率25%和更好的稳定性。最后,我们可以得出结论,无毒液体型暖光 LED 的优异性能在生物成像和其他相关应用(如照明和传感)方面具有巨大潜力。

缩写

- CRI:

-

显色指数

- 开始:

-

氧化石墨烯

- GQD:

-

氧化石墨烯量子点

- LED:

-

发光二极管

- PL:

-

光致发光

- 量子点:

-

量子点

- W-LED:

-

白光发光二极管

纳米材料