Clean Sky 2 FRAMES 项目推进了带有氙气闪光灯的热塑性复合材料 AFP 的加热模拟

图片来源:Heraeus Noblelight 和 Compositadour

图片来源:Heraeus Noblelight 和 Compositadour

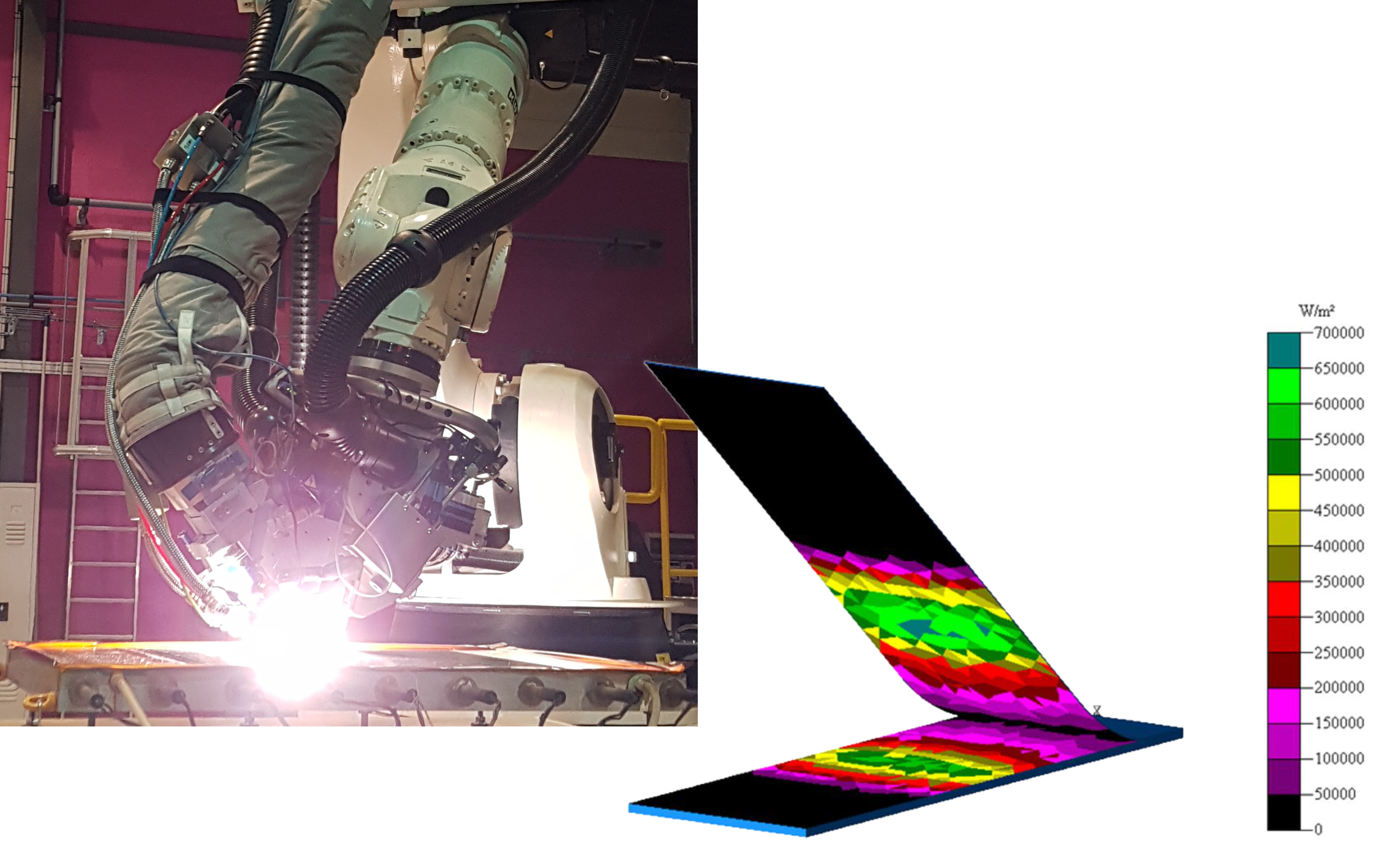

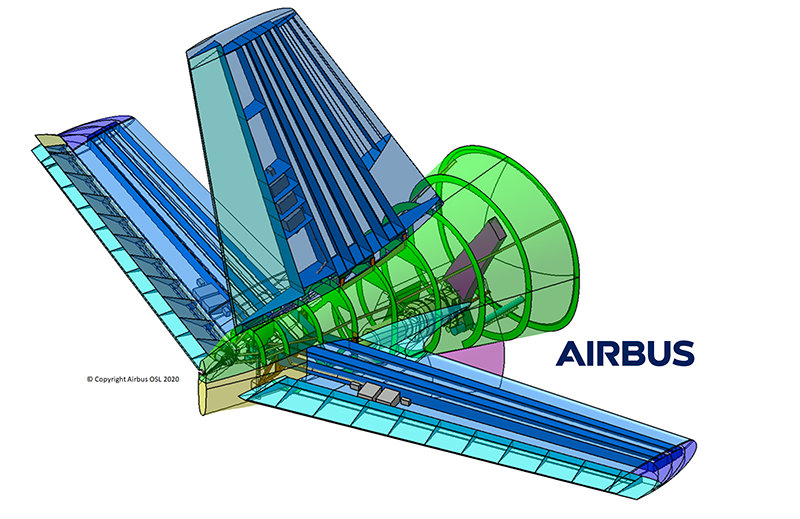

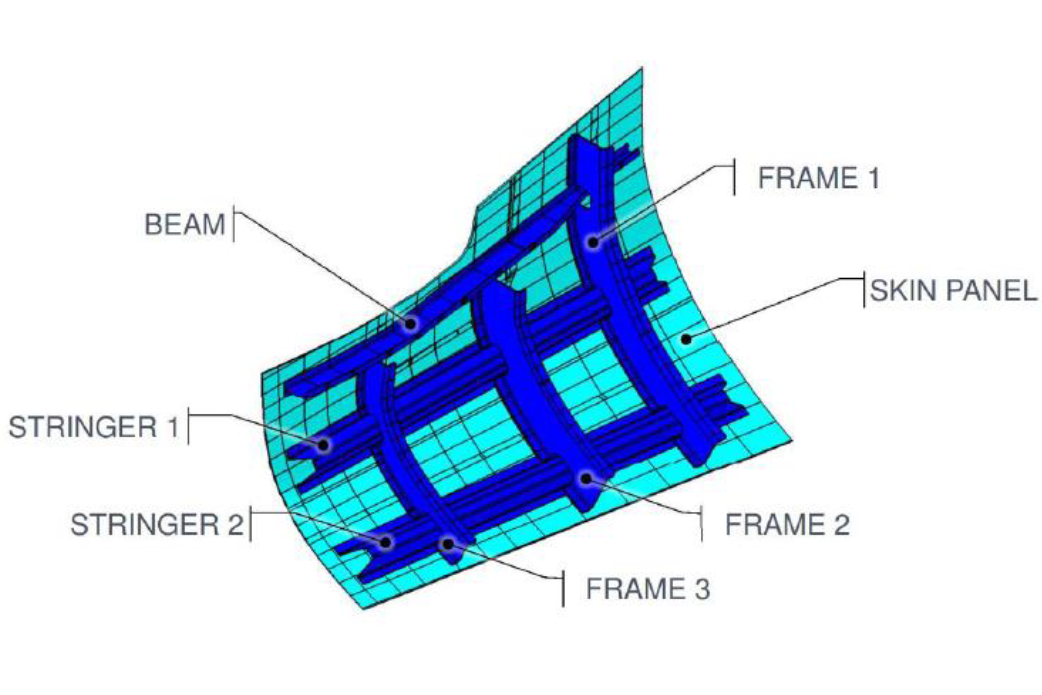

Clean Sky 2 (CS2) 项目 FRAMES 于 2020 年 7 月开始,其主要目标是验证用于生产由德国航空航天中心 (DLR) 制造的先进后端演示器的制造方法,作为 CS2 技术的一部分大型客机 (LPA) 平台。该演示器旨在为自动纤维铺放 (AFP) 过程中的加热模拟提供可靠且具有竞争力的解决方案,以实现热塑性加强筋和自加热工具的高速制造,以支持表皮加强筋组件的共同固结。

有关 FRAMES 如何适应高级后端演示器项目目标的更多背景信息,请参阅本文的最后一部分。

氙气闪光灯加热的光学热建模 系统

碳纤维增强热塑性(CFRTP)复合材料的 AFP 主要依靠激光加热来达到加工高性能热塑性基体材料所需的高温,如 PEEK(聚醚醚酮)、PEKK(聚醚酮酮)和 LM-PAEK(低熔点)。聚芳醚酮)。然而,出现了一种基于脉冲氙气闪光灯的新技术。在这种方法中,由强大的宽带热源提供的高能量、短时脉冲被石英光导收集并提供。石英光导位于 AFP 头的咬合点附近,在压实辊下实现固结之前,对光能进行整形和定位,以加热基板和传入的丝束。该氙气闪光灯系统已被证明与激光的快速响应时间相匹配,并达到加工热塑性复合材料所需的温度。

在 AFP 处理过程中,必须控制氙气闪光灯脉冲以考虑速度和几何形状的变化并保持目标温度。这是通过改变闪光灯脉冲能量、持续时间和频率来实现的。为了优化这些参数,我们创建了一个光热仿真模型,该模型使用光线追踪技术(计算每个表面的折射/反射角)来表征闪光灯源,并使用有限元分析 (FEA) 来预测产生的加工温度。使用这些模拟工具,可以避免反复试验;无需昂贵且耗时的物理试验,即可选择脉冲参数以达到所需的加工温度。

Heraeus Noblelight(英国剑桥)正在引领应用于其 Humm3 闪光灯系统的光学热模型的开发。创建可靠模拟的过程涉及使用测角(绕轴旋转)测量和光谱辐照度(表面接收的光能)测量对氙气闪光灯源进行光学表征,然后用于确定光谱能级、空间分布和电辐射能效。

测量光谱能量

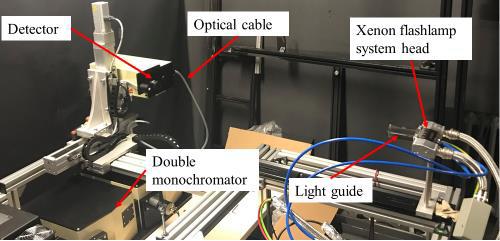

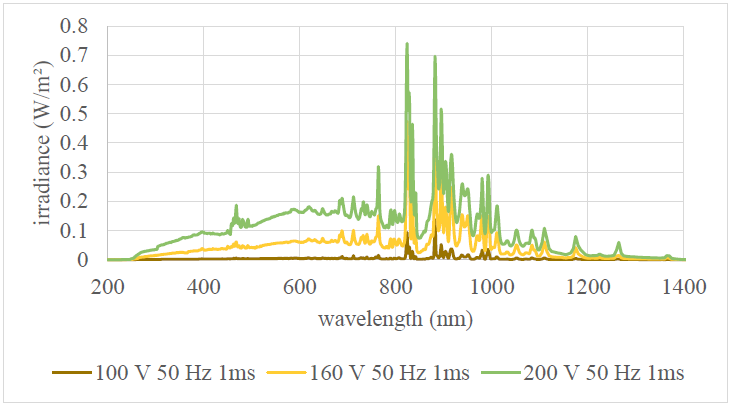

下面的图 1 显示了为使用光谱辐照度测量来确定氙气闪光灯相对于波长的能量发射而设计的实验装置。在该系统中,氙气闪光灯发出的光进入预设距离(通常为 0.5 到 1 米,左下方)的检测器。然后,该光通过光缆传输到双单色仪系统(下方左下角),该系统确定特定波长的光强度。这产生了光源的详细光谱辐照度图——在这种情况下,测量了来自 Humm3 闪光灯的氙光能量的整个发射曲线(图 2)。

图。 1. 用于光谱辐照度测量的双单色器测试装置。氙气闪光灯(右上)发出的光进入检测器(左上),检测器通过光缆将其传输到双单色仪,该单色仪测量特定波长的光强度。这可以在闪光灯发出的光能的光谱范围内绘制详细的图。图片来源:贺利氏特种光源

图。 2. 从 Humm3 氙气闪光灯射出的光的光谱辐照度测量。图片来源:贺利氏特种光源

衡量能源效率

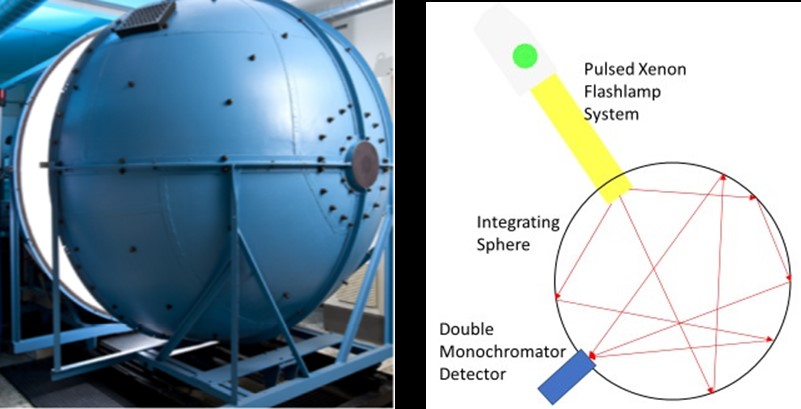

图。 3. 用于光谱辐射功率测量的积分球示意图。图片来源:贺利氏特种光源

在德国哈瑙的 Heraeus 实验室,还使用积分球(图 3)对系统效率进行了评估,以准确确定在不同电压水平下离开 Humm3 光导的光谱能量。该球体具有高反射漫射表面,可将几乎所有离开闪光灯头的光能引导至双单色仪检测器。通过调制给定脉冲持续时间和频率的脉冲能量,测量出 Humm3 头的平均光功率作为一系列闪光灯电压的波长函数。

分析角能量分布

闪光灯头相对于 AFP 头夹点的位置也是实现高质量复合材料叠层的关键方面。在测量输出功率的同时,还测量了氙气闪光灯光强度相对于光源角度的变化。所有测量都被归一化以研究角能量分布而不是此时的绝对功率输出。这些结果用于验证闪光灯的光线追踪模拟,以预测闪光灯脉冲的能量如何在基板、咬合点和传入丝束之间分布。

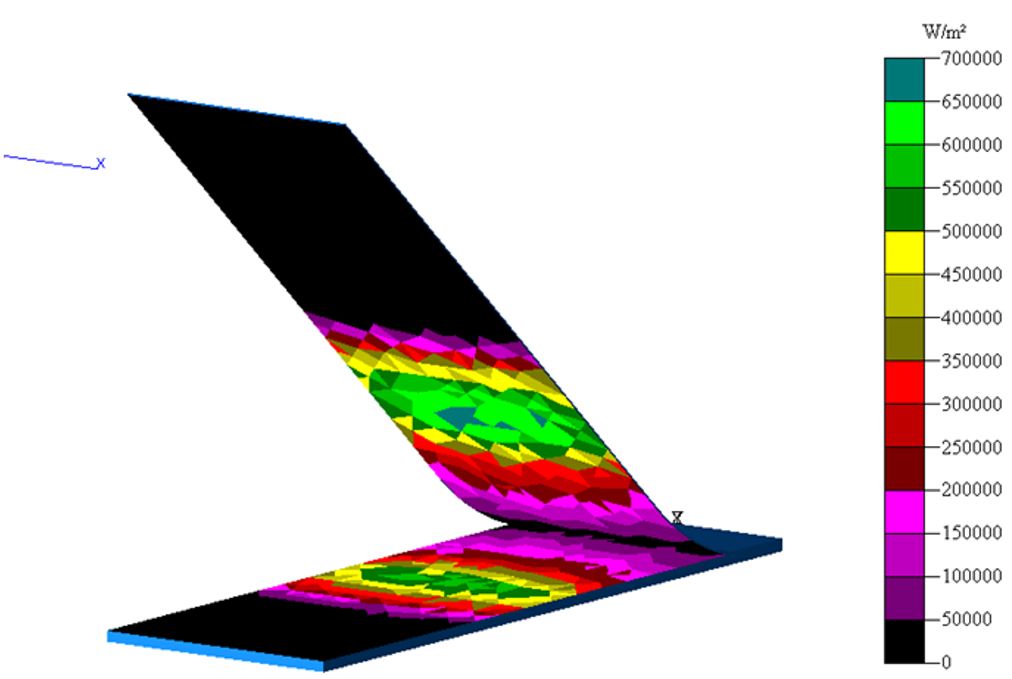

使用 TracePro 软件(Lambda Research Corp., Littleton, Mass., U.S.)进行光线追踪分析(图 4),然后详细计算复合材料丝束和基材上的表面辐照度分布。这些辐照度分布用作热模拟的输入边界条件。碳纤维增强 LM-PAEK 胶带的光学和热行为也被表征为在相关处理温度下为模型提供数据。

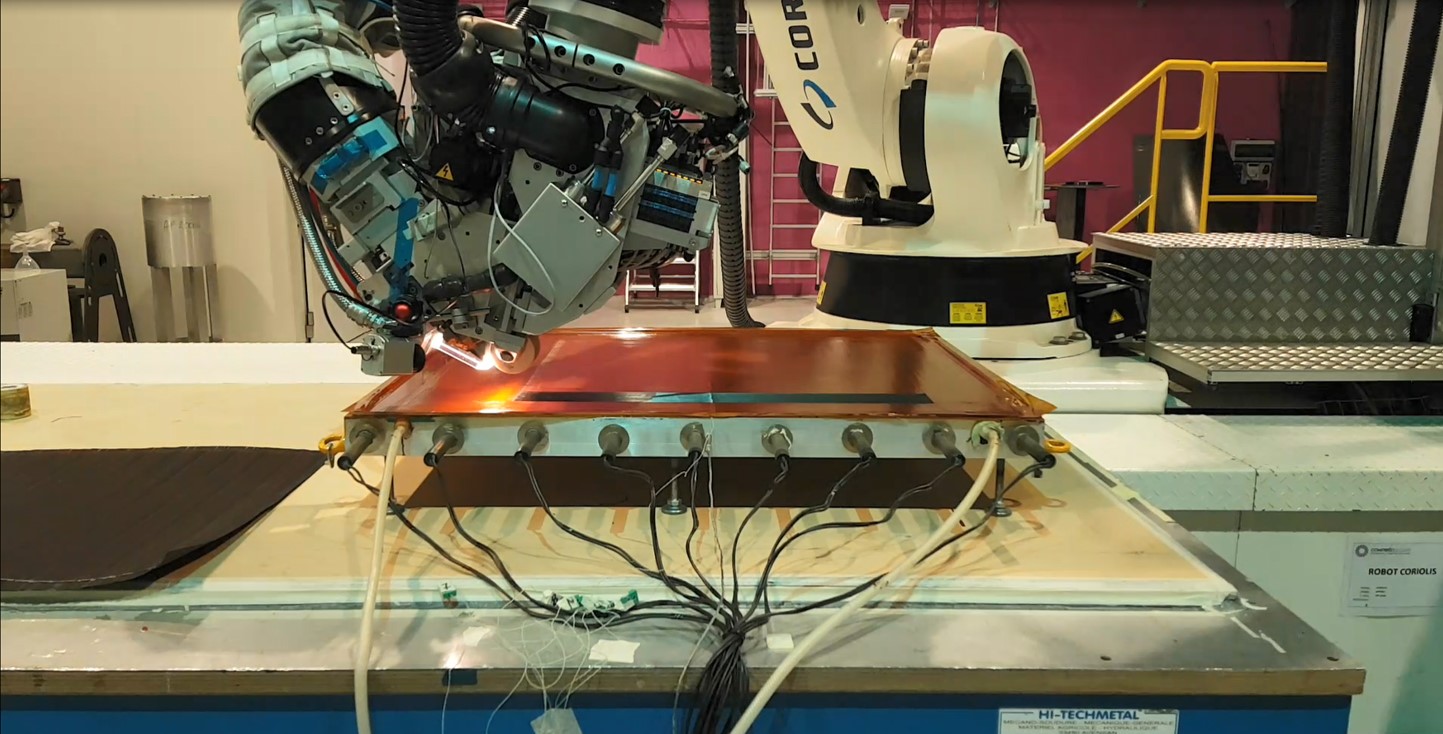

通过物理试验进行验证

作为验证步骤,已在 Compositadour(法国巴约讷)进行了物理 AFP 试验,以显示模拟预测实际 AFP 铺设期间所见温度值的能力。在 AFP 试验期间,红外热像仪和复合叠层内的嵌入式薄热电偶用于测量加工温度。测量值似乎与该区域的预测温度分布合理一致,以关闭咬合点以及整个厚度。

然而,这些测量也强调了模具对前几层热管理的影响。在铺层开始时,前几层非常靠近工具表面,可以起到散热片的作用。为此,使用了加热工具。工具温度对 AFP 咬合点温度有很大影响。

在铺层的这个开始阶段,需要调整氙气闪光灯的脉冲参数以保持咬合点温度恒定。但是一旦铺好几层,铺层就开始成为一种绝缘层,工具温度的影响就降低了。在此过程中,无需进一步调整脉冲参数。

Compositadour 复合材料项目的首席工程师 Guillaume Fourage 解释说,在 FRAMES 项目验证试验期间,加热工具已用于评估 AFP 期间的不同加工温度。 “先进后端演示器的制造方法尚未冻结,我们正在评估蒙皮铺层的不同选择,目的是在工艺时间、能源消耗和铺层质量之间找到适当的平衡。改变刀具表面温度需要我们相应地调整脉冲参数以达到合适的咬合点温度。这是光热模型开发计划的一部分,有助于我们提高不同铺层条件下仿真的可靠性和稳健性。”

用于清洁天空 2 的热塑性复合材料高级后端 (ARE) 演示器。照片来源:(顶部) 空客,(底部) ESTIA-Compositadour

该仿真模型现在正在适应用于制造 CS2 热塑性复合材料高级后端 (ARE) 演示器的最终加热系统和工具配置。零件将于 2021 年制造,并于 2022 年组装,目标是在 2023 年项目结束时达到 TRL 6。与此同时,正在追求 5/6 的制造准备水平 (MRL),不仅用于 ARE 演示器,但也适用于正在开发的相关制造工艺和工具。 ARE 示范项目的总体目标包括:将成本降低多达 20%,组件重量降低多达 20%,燃料消耗降低多达 1.5%,并根据 Clean Sky 的环境目标改善空气动力学。

该项目已根据第 886549 号赠款协议获得 Clean Sky 2 Joint Undertaking (JU) 的资助。JU 得到欧盟“地平线 2020”研究和创新计划以及除欧盟之外的 Clean Sky 2 JU 成员的支持。

如需更多信息,请联系 Guillaume Fourage,g.fourage@estia.fr

树脂