专家访谈:Xometry 的 Greg Paulsen 关于制造即服务商业模式的兴起

制造即服务 (MaaS) 是一种可能对全球制造业产生巨大影响的商业模式。

简而言之,MaaS 平台与制造商网络合作,按需提供生产服务。支持者说,好处包括非本地化、敏捷制造;使服务提供商能够最大限度地提高其生产能力,并以具有竞争力的价格为客户提供与各种供应商的联系。

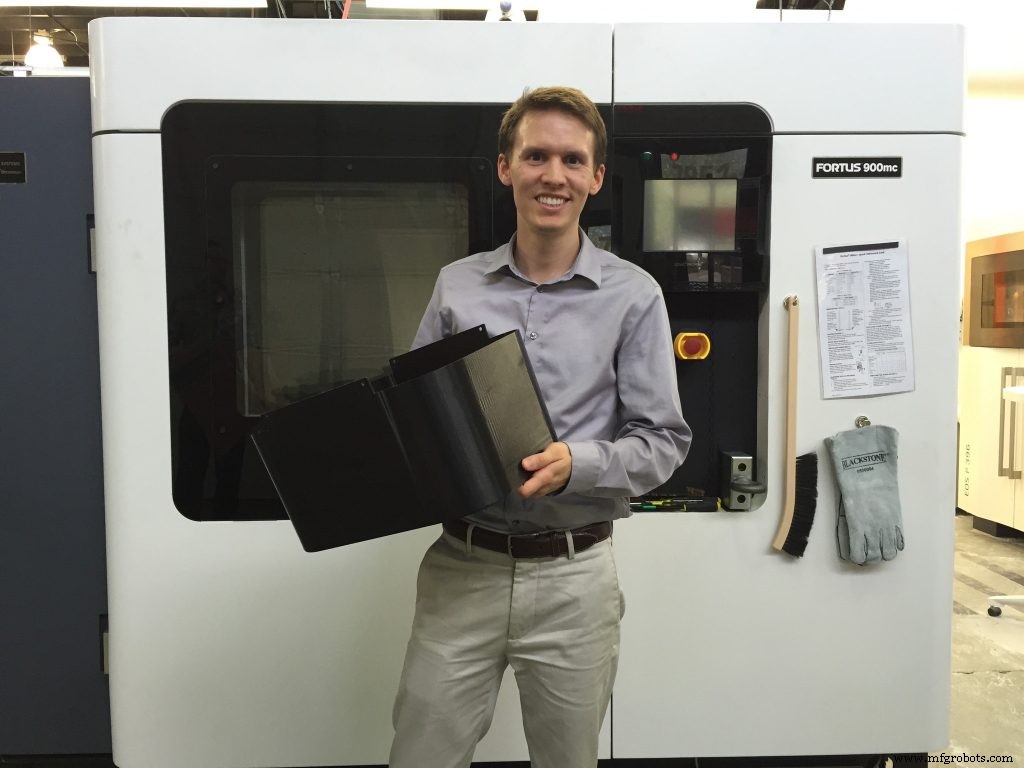

一家支持 MaaS 模式的公司是总部位于美国的 Xometry。 Xometry 成立于 2014 年,开发了一个平台,该平台托管了一个由机械车间和 3D 打印服务机构组成的网络,允许客户按需采购高质量的零件。

我们与 Xometry 应用工程总监 Greg Paulsen 交谈,讨论推动制造即服务增长的因素、这种商业模式的未来以及公司如何充分利用增材制造。

Xometry 是一个制造即服务平台,通过一个站点连接买家和供应商。

我们最初要解决的问题是采购定制零件的不透明性。

以前,我有一个类似的角色,我的部分任务是制作快速原型。我必须将我的 5 或 10 个文件打包成一个 zip 文件,并要求我们的供应商填写电子表格以了解其成本。我会等几天才能得到答复,有时在此之后甚至不会得到明确的答复。

Xometry 所做的是使用人工智能和机器学习,这使我们能够解释 3D 文件并立即获得多种技术的定价。我们无需等待 RFQ,而是直接在现场通过各种流程提供即时定价和可制造性反馈,包括六种 3D 打印技术和近 60 种材料。

这有点类似于你去亚马逊买东西,只是你去 Xometry 买零件。

但是我们仍然需要制造这些零件。这是采购的另一个问题:你找到你最喜欢的商店,他们开始拿你所有的工作。但是突然之间,这项工作正在蚕食该店的所有其他工作,因为他们的能力有限。

Xometry 拥有庞大的制造合作伙伴网络,可提供 CNC 加工、钣金以及增材制造服务。

从本质上讲,该流程的工作方式与 Uber 类似——我们说,“嘿,有一项 SLA 工作,我们将向您支付 1,960 美元,我们需要在 7 个工作日内完成这 17 个零件,您愿意接受吗?”

由于我们拥有庞大的网络,商店可以根据自己的能力接受订单并选择是否接受。

否则,您可以说,“现在我没有那个能力了”,这样您就可以根据他们当时的情况实际动态地管理能力。

我们的观点是我们实际上没有竞争对手;我们有潜在的合作伙伴。我们有大小不同的服务机构,它们拥有不同的技术,他们可以看到这些机会。

这是一种双赢,因为商店无需为其进行营销即可获得工作。我们正在制造高质量的零件。最后,客户可以通过多种制造技术获得一站式服务。

制造即服务对于整个制造业而言是一种令人兴奋的商业模式,尤其是对于增材制造而言。

这种模型有点类似于物联网,其中小型设备现在可以与其他小型设备进行通信,从而创建自己的网格。服务也发生了同样的事情。

在某些工作中,其中一部分工作可能非常适合某个服务提供商,但任务的另一部分可能不是最适合的。该部分的定价可能很高,或者该局可能没有能力这样做。

通过在网络上传播工作,您可以让班上最优秀的人来做这项工作。因此,您的整体质量会因您的输出而提高,并且您还会获得更具竞争力的价格。

例如,CNC 或 DMLS 工作可能非常适合某人,但在其他商店可能更贵。所以我们倾向于为那些更合适的定价。

总体而言,定价变得更具竞争力,但商店仍然可以选择最适合他们的工作。

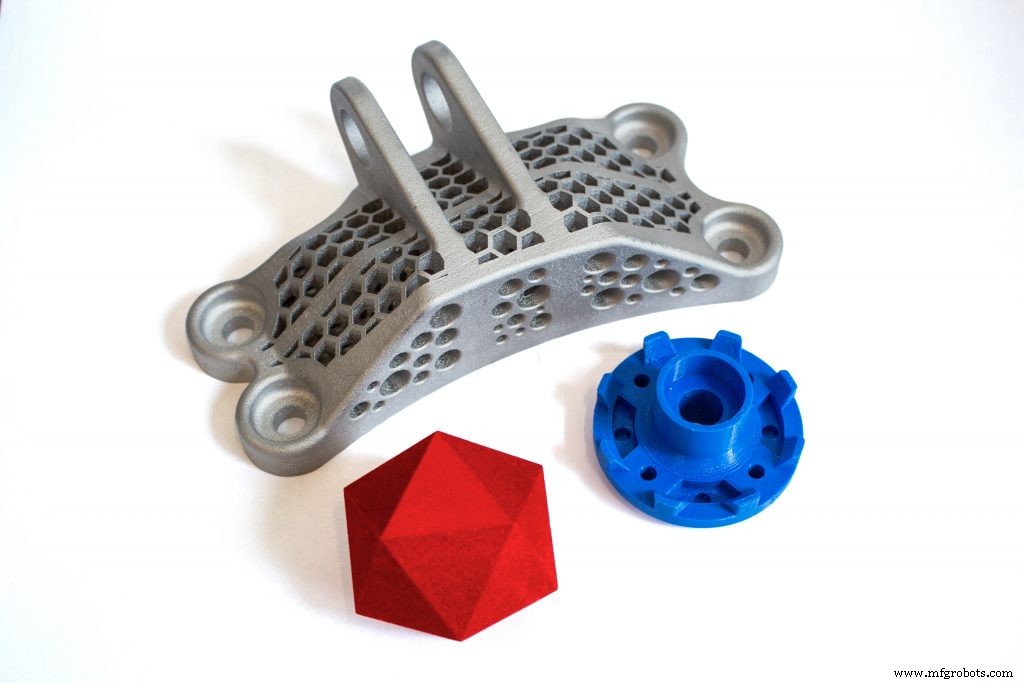

在零件数量方面,增材制造是王道。

我们有很多零件工作,特别是当您查看激光粉末床融合等高通量技术时,其中包括选择性激光烧结 (SLS) 或 HP 的多射流融合 (MJF)。通过这些,您可以看到大量零件,无论是成套零件还是单个零件。

其中,我想说可能有 15% 到 20% 是满足小批量生产需求的某种程度的最终用途零件。

虽然该行业有很多产出,但成本较低。当您查看收入时,注塑、CNC 加工和钣金等方法的订单价值仍然较高,只是因为它们是一个更昂贵的过程。

这是一个有趣的平衡,因为如果您只看订购的零件数量,那么 AM 方面的数量会更大。但如果你看看收入通常更高的地方,那就是传统技术。

无论哪种方式,我们的目标都是将它们全部放在同一个平台上,这样客户的工具箱中就只有另一种工具。

这绝对仍然是一个有点狂野的西部。

一个问题是,大多数工程师和设计师都习惯于传统方法:注塑件、机加工轮廓等。

他们习惯于这种设计、方法和输出。当他们获得注塑成型零件时,他们并不期望它的表面光洁度或哑光粗糙度。

使用添加剂,化妆品就不同了:你会看到生长线,或者你会看到某些过程可能无法实现的特征和细节分辨率。

所以我认为了解添加剂的优点是什么,尤其是每个过程,是许多人进入的障碍。

但无论您使用什么流程,这都是为了对每个人进行可制造性设计方面的教育。我们花时间为我们提供的所有流程制定制造设计指南。

通常,客户会带着使用特定工艺(例如 CNC)生产零件的想法来找我们。但后来我们发现,使用 3D 打印,该部件的形式、配合和功能以及他们需要它的用途确实更具成本效益。

同样,他们会带着注塑成型的想法来找我们,我们会发现他们处于设计过程的早期,可能会有多次迭代,而且采用该过程并不划算——增材制造将是更好的选择。

因此,我们希望帮助他们根据零件的最终用途,就他们需要的流程做出明智的决定,而不是仅仅提出一个想法。

在过去的十年里,这是我职业生涯的重要组成部分:教授可以应用添加剂的地方,以及优势和权衡。

另一方面,我看到该技术被用于最终用途生产。这部分是因为工程师和设计师看到了无工具需求、大规模配置能力和及时库存的价值。

我还认为客户已经习惯于看到更多的附加部件。最终,它在制造市场上变得越来越容易被接受。

看到行业内的增长和多样性也很有趣。我很兴奋,因为现在每个人都有工作。有越来越多的制造机会,因为我们也处于定制的世界。定制制造变得越来越流行,我们没有看到它放缓。

很有挑战性!但我能说的是,它首先从设计开始。通常,我们会查看客户的要求,并以这种方式帮助他们缩小选择范围。

所有打印机都需要该 3D CAD 文件。因此,我们首先需要的是 3D 设计,因为这将是我们试图确定要使用的流程的镜头。

某些打印机有不同的尺寸考虑。通常,如果零件小于 9 英寸,则可以考虑任何工艺。如果它在 9 到 14 英寸之间,那么使用 SLS、FDM 或 SLA 等技术可能会更好。

超过 14 英寸,我更倾向于 FDM 工艺,但 SLA 仍然可以达到大约 25 英寸。除此之外,如果您想将零件全部打印出来,则必须选择 FDM,因为这是唯一可以重复制造超过 25 英寸零件的技术。所以有时它是基于大小限制的。

其他时候,这取决于您从合身或功能的角度需要什么。例如,如果您希望零件需要弯曲并弹回原位,那么只有少数材料和技术有利于重复延展性。因此,对于重复磨损,我可能会建议使用其中一些粉末床工艺,例如 Multi Jet Fusion 或激光烧结。

有时,这也是美学问题,SLA、Polyjet 和 Carbon 的 DLS 等技术倾向于制造更光滑、更美观的部件。有时,这对客户来说是最重要的方面。

首先,我认为杂交将变得更加重要。

其次,感觉软件驱动的设计对工程师来说会更重要。我们将看到更多软件工具帮助工程师更好地为特定流程设计零件。

我还认为软件驱动的构建设置,如方向、预变形将是其中的一部分。这对于可重复性和管理对结果的期望非常重要。这些发展将有助于减少所需的迭代次数,特别是如果目标是用于生产的打印。

三是“制造即服务”模式将更加普及。整个制造业仍在运作,就像 80 年代初一样。

今天,您需要能够了解您商店内部系统中的数字可追溯性类型。你能说出你两年前制造的产品,准确的时间和日期吗?大多数公司现在可能没有这种水平的可追溯性。

因此,能够以数字方式保存所有内容的记录非常重要,包括构建。能够在整个制造生态系统中分配它总体上非常重要。

从服务提供商的角度来看,有一些东西非常有用。

首先,重要的是要考虑如何提高吞吐量以及每周或每天可以交付多少可交付成果。一种方法是拆分您的批次。

我将使用 FDM 打印机作为示例,因为它们的独特之处在于您一次运行一种材料,例如黄色 ASA、Ultem 1010 或尼龙 12。为了每天获得更多零件,拥有一大群小型机器实际上比拥有几台超大型机器更有用。

因此,如果我将需要 7 分钟才能运行的作业与需要 24 小时才能运行的作业叠加在一起,那么该 7 分钟作业至少需要 24 小时才能完成。通过能够拆分您的批次并运行更小的作业,然后您可以更快地周转,您每周将交付更多。

所以你需要混合,因为有时你需要一些更大的部分。例如,我们有一些零件的构建时间为 60 小时,这意味着它将占用机器数天。

但与此同时,您的小型机器将开始输出。您会发现这也适用于金属印刷。令人惊讶的是,有多少零件小于 4 英寸,如果您有一小组较小的平台,当您在更大的平台上处理更大的项目时,它们会抽出零件。

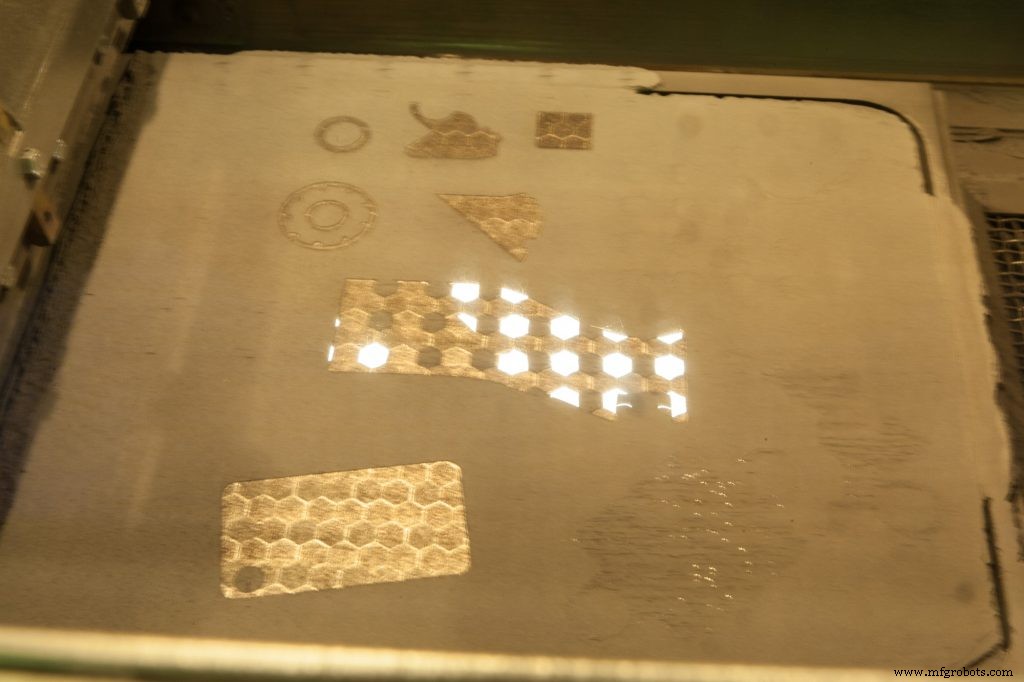

我的建议是要了解粉末床融合、Multi Jet Fusion 和 SLS 等中型平台非常重要。您通常会用尽可能多的零件填充它们。

但同样,能够保持机器运行,例如拥有多个可更换托盘,是最重要的事情,因为您想知道每周可以取出多少零件。

您需要考虑如何设置构建和生产线,使机器中发生的一切、后处理和运输都花费大致相同的时间。如果您想每周获得更高的收入,这将是关键。

我对此非常热情。

假设我有一个 CNC 加工设计和一张图纸,上面写着除了一个区域需要 +/- 0.050 毫米(0.002 英寸)的公差外,所有东西都有 +/- 0.127 毫米(0.005 英寸)的公差。

在机械加工中,您的打印件可以决定零件的一些公差。机械师将查看该印刷品并调整他们的代码或他们如何移动他们的工具以达到一定的公差。所以基本上他们可以在某些点停下来测量容差。

在 3D 打印中,决定零件结果的不是打印件——而是打印机 本身。

因此,如果我采用相同的零件并在选择性激光烧结中生产它,我对该零件的结果具有很高的可重复性。会有一些变化,但很少。即使跨不同平台或跨不同服务,您也会对结果有相对较好的预期。

然而,这并不一定意味着它会达到印刷公差。通常,内部孔会收缩得更多一些,所以我实际上可能会做一个 3D CAD 偏移来弥补这一点。

但是很多时候,如果您要对零件进行微调,尤其是生产零件,那么第一个就是您要进行适合性检查的地方。任何需要进行的修改都可能意味着返回到原始 CAD 文件进行操作。

我想看到的是自动执行此操作的软件。我希望软件本质上成为一个虚拟机,它可以模拟构建和结果,如收缩、翘曲或任何变形。这非常重要,尤其是在金属 AM 中。

如果我需要改变一个特征,我很容易刮掉一些尼龙或把它钻出来,但金属就是金属。您需要一家机械车间才能对其进行操作。

因此,能够虚拟创建一个零件,然后对零件进行预变形,以便在构建时,应力和后处理形成一个更接近 CAD 的零件,我认为向前推进非常重要。

实际上,我们的定价模型基于市场。建立定价的是我们的机器学习算法,而不是我们创建价格然后盲目地决定它。

我们会考虑市场接受什么。例如,典型的商店为此对某个零件收取多少费用,或者典型的客户价格是多少?

我们正在创建一个竞争激烈的市场,实际上为制造商提供公平的定价。

这是一个完整的生态系统,使它成功。我们的实力取决于我们的制造商。我们正在为小型企业提供支持——我们的许多机械车间的员工都不到 20 人。

我们通过点击鼠标即可为这些人提供按需工作的能力。我们甚至让他们达到我们努力实现的质量标准,为我们的客户创造一致的体验。

由于我们拥有这种质量,我们能够通过我们自己的内部数字可追溯性和我们的工作板系统将他们提升到那个水平,他们可以在其中上传检查报告、任何进度照片并跟踪他们的制造步骤零件。

我们拥有所有这些系统,可以帮助他们超越单纯的商店所能做的事情。

我们最近获得了 5000 万美元的资金,这是非常令人兴奋的。我们有像 Highland Capital、GE Ventures、BMW Ventures 这样的投资者,最近戴尔也凭借这 5000 万美元的资金加入了这场游戏。

有了这个,我们一直在扩展我们市场的不同部分,并研究如何为制造商做更多的事情。

我们可以为他们提供工作,是的。但是我们也可以帮助他们获得原材料吗?就 CNC 而言,我们能否帮助他们获得能够完成这项工作的工具,例如立铣刀和刀具?而对于添加剂,我们是否可以帮助他们获得其他添加剂材料,以帮助他们为客户做出更好的产品?

为此,我们刚刚打开了 Xometry Supplies。他们有超过 50,000 个工具 SKU,因此可以使用铣刀、刀具、原材料(如铝)等工具。

这样做的目的是帮助培养进来和从那里订购的外部人员,以及我们制造合作伙伴网络的内部供应链。

因此,随着 Xometry 越来越成为制造交易的平台,您将开始看到这些生态系统的建立。

立即查看 Xometry 的 3D 打印服务和 CNC 加工服务。

你能告诉我关于 Xometry 和你提供的服务吗?

制造即服务商业模式对零件的制造方式有什么影响?

从您通过平台看到的需求来看,增材制造零件与 CNC 和注塑成型等传统方法的比例是多少?

您如何描述增材制造行业的现状?

公司如何确定增材制造的最佳用例?

如果您可以对 3D 打印的未来做出三个预测,那会是什么?

对于提供 AM 服务的服务提供商,您有什么建议?

对 3D 打印可重复性的需求是一个关键话题。您对此有何看法?

在您看来,Xometry 成功背后的秘诀是什么?

Xometry 的未来是什么样的?

3D打印

- 成为贵公司需要的云专家

- 专家访谈:Expanse Microtechnologies 的 James Hinebaugh

- 采访:HP 全球金属主管关于 HP Metal Jet 的影响

- 专家访谈:Nanoe 首席执行官 Guillaume de Calan 关于陶瓷 3D 打印的未来

- 专家访谈:Ultimaker 总裁 John Kawola 关于 3D 打印的未来

- 福特汽车公司如何为汽车行业创新 3D 打印:Harold Sears 专家访谈

- Fictiv:分布式制造的兴起

- 机器人在制造业的兴起

- 先进机器人技术在工业制造中的兴起

- 制造业数字平台的兴起

- RealBotics:机器人在制造业的兴起

- 服务是新的摇钱树吗?