专家访谈:Inkbit 首席执行官 Davide Marini,谈多材料喷墨 3D 打印的潜力

3D 打印正成为一个更加智能的过程,因为越来越多的公司希望集成人工将智能 (AI) 融入技术。一个例子是美国初创公司 Inkbit,它开发了一种“有眼睛和大脑”的多材料喷墨 3D 打印。

尽管多材料 3D 打印已经存在了一段时间,但该技术主要用于原型制作。 Inkbit 旨在通过开发能够进行终端部件生产的喷墨 3D 打印机来彻底改变技术。

为了了解有关新的多材料技术的更多信息,我们采访了 Inkbit 的首席执行官 Davide Marini。

在采访中,Marini 解释了是什么让 Inkbit 的技术如此独特、其关键应用,并分享了公司对来年的展望。

你能告诉我关于 Inkbit 的情况吗?

我被介绍给了 Inkbit 技术的发明者,当时他们还在研究他们在麻省理工学院的早期原型。当时我对 3D 打印知之甚少,但赋予机器一双眼睛的想法立即激发了我的想象力。我们最终在 2017 年夏天将 Inkbit 从麻省理工学院分拆出来。

我们技术的关键差异化方面是视觉系统,集成在我们的 3D 打印机中,使机器变得智能。

如您所知,3D 打印是逐层进行的,但在我们的机器中,每一层都会在沉积后立即以微米分辨率进行扫描。如果与预期的几何形状有任何偏差,则会通过重新映射下一层立即实时纠正它们。

这个元素处理所有的随机错误。例如,它可能是打印头中的喷嘴堵塞,或任何类型的不可预测的错误。拥有集成视觉系统的有趣方面在于,它不仅可以让我们纠正这些随机错误,还可以让我们预测打印过程中的材料行为。

我们这样做是因为我们可以访问每一层每次扫描的数据集。例如,假设材料趋于收缩;因为我们扫描每一层,机器可以学习该特定材料的特定行为。所以下一次它会打印一个稍微大一点的几何图形来提前补偿收缩。

因为我们在机器中集成了视觉系统,并且赋予了机器一组眼睛,我们现在可以构建专门的 AI 算法来预防可能来自特定材料行为(例如收缩或流动等)的系统错误。

还有另一个优势:我们打印的每个零件带有数字唱片。这是可能的,因为我们扫描每一层,所以我们基本上可以重建——几乎就像在医学 CT 扫描中一样——打印结束时的每个部分。这使客户能够进行 100% 的质量控制。

比方说,例如,您想打印一个非常复杂的流体歧管,其内部通道结构复杂。您怎么知道您打印的内容实际上是您想要的?

在我们的例子中,我们知道,因为每层都扫描了打印件。这对客户来说是一个很大的优势。

最后,由于我们的视觉系统,我们的打印机以完全非接触的方式制造零件。因此不需要机械压平装置,而这正是当今材料喷射所需要的。这使我们能够使用更好的材料进行打印。

可以看出,我们有很多优势,但它们都归结为一个原则,即视觉系统集成到机器中的想法。

您的技术与其他技术有何不同 目前可用吗?

就对客户的好处而言,至少据我所知,目前没有单一的解决方案可以在同一零件中使用生产级材料对不同材料进行 3D 打印。

如果你想象一个二乘二的矩阵,我们在 X 轴上放置,比如说,单一材料与多材料,在 Y 轴上我们放置原型与生产——那两个由两个矩阵完全填充,除了一个盒子:多材料用于生产。

今天,没有人在那个空间玩,因为没有技术可以做到这一点。例如,Polyjet 机器可以制造出非常漂亮的零件,但这些打印机是为制造原型或外观和感觉像真实产品但不能在现实世界中使用的零件而设计的。这主要是因为这些材料并非用于该目的;他们无法承受零件(例如汽车)所受到的严酷对待。

同样,Multi Jet Fusion和FDM等技术可以制造具有优异机械性能的零件,但它们都是单一材料零件。

我们的技术能够利用喷墨技术这一已经存在多年的技术,并将其用于生产领域。

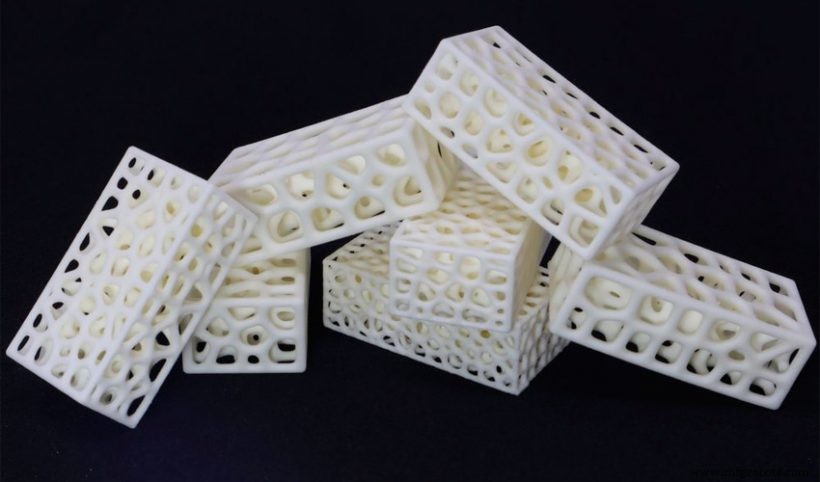

我们的机器专为生产而设计,用于制造在同一构造中同时包含软区域和刚性区域的零件。举例来说,您想要制作一款运动跑鞋,在同一印刷品中同时包含刚性和柔软部分。我们希望能够做到这一点。在应用方面,我们着眼于有时需要多材料零件的医疗领域。

在为客户带来的利益方面,我们希望开发一个多材料平台,与生产级材料,具有真正大批量生产零件所需的可靠性和一致性类型,并采用可实现 100% 质量控制的格式。

您能否在应用方面扩展您生产的材料类型及其优势?

目前,我们有3种材料,未来计划开发更多。

首先,我们有一种环氧树脂,它是一种耐高温材料。这可用于电子产品等应用,或需要高温流体移动和分布的领域。我们的材料是真正的环氧树脂,而不是不同化学物质的混合物。

另外两种材料是刚性和弹性生物相容性材料。弹性材料特别有趣,因为它具有非常高的断裂伸长率 - 大约 800%。

Inkbit 最近宣布了一轮 1200 万美元的融资。这对 Inkbit 的未来意味着什么以及它如何影响您的未来计划?

我们决定邀请战略投资者加入Inkbit,因为我们非常相信合作伙伴关系。而且我相信,为了开发最好的机器并制造出最好的技术,尤其是在 3D 打印方面,它需要许多不同领域的专业知识。

例如,要制造用于生产的出色 3D 打印机,需要三个不同领域的专业知识。它需要掌握硬件、化学和尖端软件,尤其是当我们谈论人工智能时。

所以,要掌握所有这三个,真的非常非常困难,尤其是对于一家初创公司来说,因为这相当于创办了 3 家不同的公司。

我真的很喜欢与现有的领先公司合作,这些公司都是各自领域的专家。我们可以一起为世界带来真正壮观的东西。所以我邀请了所有这些领域的公司。

我们有两家材料公司——DSM 和 3M——一些世界领先的材料公司,以及世界领先的 3D 打印公司 Stratasys,特别是因为他们发明了喷墨。所以他们是世界喷墨技术的专家。

我们还有一家英国公司,Ocado。我们真正喜欢它们的原因是因为它们为我们带来了机器人技术中的特定应用。

在加速采用 3D 打印方面,您看到了哪些挑战?

我想说的第一件事是材料。我们还没有至少与非 3D 打印材料相当的材料,至少在聚合物领域是这样。我什至敢说,3D 打印应该能够提供比当今可用于注塑成型的材料更好的材料,但还有很长的路要走。所以材料是第一大挑战。

第二个挑战是机器的可靠性和准确性。也就是说,确保机器始终如一地制造忠实于其 3D 模型的零件,并且可以长时间连续运行。

第三个,我想说,与产品设计师的心态有关,工程师和产品设计师仍然习惯于从注塑成型的角度思考,而 3D 打印提供了很多更广阔的设计空间。让人们意识到 3D 打印提供的机会需要时间。但这与其说是挑战,不如说是机遇。

您打算如何应对改变人们思维方式的挑战?

我们这样做的方式是专注于应用,并与我们的客户密切合作开发材料和机器。

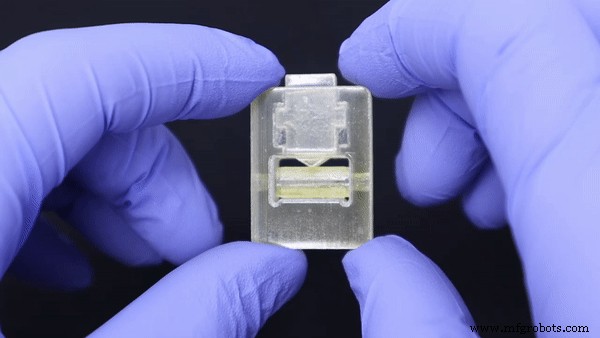

因此,例如,我们一直在与强生公司合作开发一种他们使用注塑成型制造的产品。但是当他们来找我们时,他们邀请我们为设计本身提供我们自己的意见,这需要设计一种新的 3D 可打印材料。

我们与强生合作,为此设计了一种特定的材料应用。由于我们的系统非常模块化,因此我们还可以设计制造产品的整台机器。

因此,我们的市场方法将非常受应用程序驱动。这意味着我们要贴近客户;我们首先要确切地知道客户想要创造什么产品,然后我们将设计整个工作。

您如何看待增材制造在未来 5 年的发展?

我认为 AM 具有改变世界的潜力。我也认为我们很幸运地生活在一个在我们眼前发生产品制造方式革命的时代。实际上,我对向所有人提供生产线功能的想法非常感兴趣。

2020 年 Inkbit 会怎样?

明年最令人兴奋的方面将是在客户现场测试我们的机器。所以我们将构建我们机器的一些副本,它将成为我们的 alpha 原型。我们正在寻找早期采用者。我们想选择几个站点,几个有兴趣在他们的站点测试机器的客户。

这将在接下来的 18 个月内发生,一旦我们完成了当前原型的最后一轮设计。所以我想说,从现在起的 18 个月内,我们希望为 5 个测试版安装至少建立 5 个合作伙伴关系。因此,这将是将我们的机器带到工厂车间最令人兴奋的方面。

要了解有关 Inkbit 的更多信息,请访问:https://inkbit3d.com/

3D打印

- 专家访谈:尼尔霍普金森教授,赛尔 3D 打印总监

- 专家访谈:Philip Cotton,3Dfilemarket.com 的创始人

- 专家访谈:FabRx 的 Alvaro Goyanes 博士

- 专家访谈:DyeMansion 首席执行官 Felix Ewald

- 多材料 3D 打印能否成为 AM 的下一步?

- 专家访谈:Digital Alloys 首席执行官 Duncan McCallum 关于焦耳打印和金属 3D 打印的未来

- 专家访谈:Nanoe 首席执行官 Guillaume de Calan 关于陶瓷 3D 打印的未来

- 专家访谈:Ultimaker 总裁 John Kawola 关于 3D 打印的未来

- 福特汽车公司如何为汽车行业创新 3D 打印:Harold Sears 专家访谈

- 专家访谈:Nano Dimension 联合创始人 Simon Fried 谈电子 3D 打印的兴起

- 专家访谈:PostProcess Technologies CEO 关于解决增材制造的后处理瓶颈

- 专家访谈:Jabil 的 Rush LaSelle 关于增材制造的未来