磨削策略从优秀到卓越

软件、自动化和磨料的进步如何使零件和工具磨削进入超速运转状态。

也许您的公司专门从事航空航天或医疗部件,并且您需要在金属中生产复杂的几何形状,这些金属太难通过传统的加工方法进行切割。或者,也许您在或拥有一家刀具和刀具车间,并且正在寻找更快、更具成本效益的方法来生产钻头、立铣刀和成型刀具。无论是什么原因,无论是什么要求,你都很幸运。与大多数金属加工技术一样,磨削(更恰当地称为磨料加工)近年来有了很大改进。

怎么会这样?首先,砂轮制造商已经开发出新的结合剂和超级磨料

,它们显然配得上“超级”的称号,能够在比以往更短的时间内去除更多的材料。磨床制造商正在提供功能更强大的设备,其刚性和功能足以充分利用这些先进的磨料,同时为他们的机床添加自动化、远程监控和智能软件系统等智能功能。

简单地说,磨削进入了生产力和零件精度的新时代;如果您不利用它,您可能会错失改进流程、提高产品质量和提高利润的重要机会。

更好的控制至关重要

造成这种情况的一个关键驱动因素是缺乏合格的机械师。伊利诺伊州阿灵顿高地 JTEKT Toyoda Americas Corp. 的磨床国家产品经理 Shane Farrant 表示,他补充说,使人机界面 (HMI) 更易于理解是实现最小化影响的必要的第一步。低技能劳动力。

“更简单、更直观的 HMI 是我们为通用、圆柱、凸轮轴和曲轴磨床系列开发的众多机器增强功能之一,”他说。 “这意味着用户友好的格式,更多地依赖图片和其他图形来帮助设置和编程过程。”

基于物联网 (IoT) 的工作环境也得到了大力推动。例如,Toyoda 的 TOYOPUC 触摸控制上的诊断页面会显示冷却液液位、机器振动、油温——任何可能导致零件质量差或产生生产问题的东西都会立即向负责修复它的人发送警报。此外,还可以从机器控制中收集这些信息,并将其推送到网络数据库中进行历史分析。

另一个节省时间的功能是自动生成替代程序,如果存在与过程相关的问题,操作员可以调用该程序。 JTEKT Toyoda 提案工程经理 Steve Earley 表示,该对话式控制选项可用于公司的 GE6 轧辊磨床,这台机器还受益于对铸件、电机和其他组件的一些修改,所有这些都旨在减少振动并提高机器精度这个专业的应用程序。

他解释说,用于制造电动汽车锂电池的材料非常薄,因此生产这种材料的辊子必须非常精确,表面光洁度非常好。 “当操作员设置机器时,控制系统将呈现一个通用程序开始,以及两个替代方案 - 一个更激进的更快循环时间,一个更保守的程序产生更好的表面光洁度,”Earley 说. “根据初步结果,操作员可以很容易地决定切换到哪一组加工参数,在尽可能短的时间内提供最好的零件。”

所需的操作更少

位于俄亥俄州迈阿密斯堡的 United Grinding North America Inc. 型材组副总裁 Larry Marchand 同意易于使用的控制的需求,尤其是当磨床变得更加强大时。但他表示,整个制造界也强烈呼吁减少在制品和减少加工操作,导致 United Grinding 和其他公司采用所谓的“一体式”方法来减少操作员接触时间和增加每次操作的价值。

为了支持这一点,United Grinding 为曾经非常单一用途的仿形磨床引入了“附加工艺、操作和功能”。 “客户希望在单个零件处理中增加更多价值,”Marchand 说。 “我们已经看到对带有自动换刀装置的机器有很大的需求,这样可以磨削工件,然后带上钻头或铣刀来完成零件。这消除了二次操作,缩短了零件交货时间并提高了质量。”

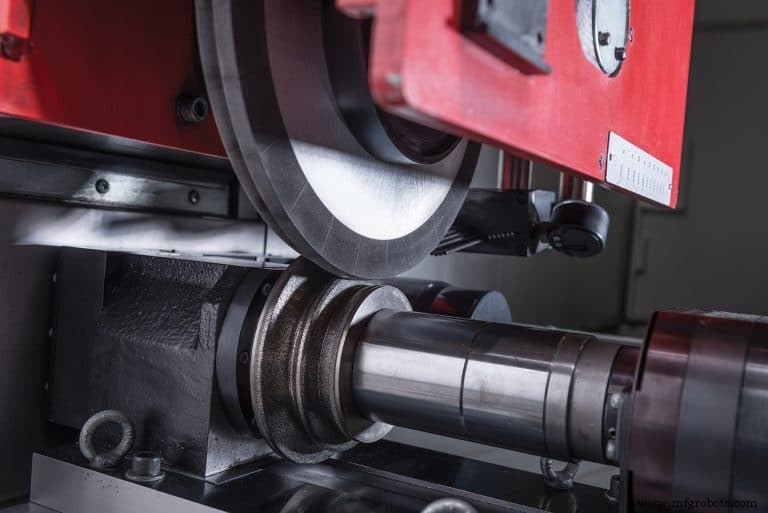

这是否意味着机械车间应该用他们的 CNC 机床换成万能的超级磨床?一点也不。就像多任务机床在铣槽或磨削轴颈方面做得非常好一样,多任务磨床现在可以执行曾经为加工中心和钻孔攻丝机保留的任务——也就是说,任何一种机床都无法替代另一种。正如 Marchand 指出的那样:“如果您有一个需要大量研磨的零件,那么使用专用研磨机总是会更好。”

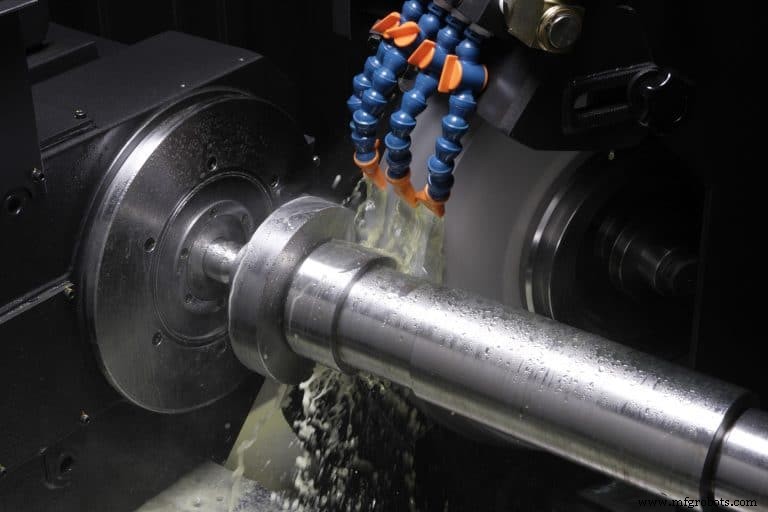

他说,这有几个原因。与铣削和车削操作相比,磨削需要更多的切削液,精确瞄准工件和砂轮的交叉点。驱动一个直径几英尺的轮子需要足够的马力,远远超过普通芯片制造机所能提供的马力。最后,全天保持十分之一和个位数的表面光洁度是大多数 CNC 磨床擅长的事情,因为它们旨在优化这些操作。加工中心?没那么多。

解决棘手的问题

这些能力与镍、铬和钴含量高的金属尤其相关,Marchand 说。 “我们的很多业务都来自客户生产的 Inconel 和 Rene 零件,这些材料——至少在硬化状态下——几乎是不可加工的。他们唯一的选择是电火花加工或磨削,并且由于现代磨床的刚性、功率和精度,以及直到最近才可用的超级磨料的可用性,大多数人选择了后者。”

超级磨料的领先制造商之一是位于马萨诸塞州伍斯特市的 Norton|Saint-Gobain Abrasives。北美超级磨料高级企业应用工程师 Alfredo Barragan 表示,磨削曾经被认为是“仅精加工”的过程,但随着技术的发展越来越强大的磨削技术,已经发展成为一种主流的加工工艺。然而,为了在这一过程中取得最大的成功,必须使用同样现代的磨料。

“传统的树脂或金属结合的金刚石矩阵砂轮往往非常致密,”巴拉根说。 “密集是一件好事,因为它为您提供了坚固的结构,并有助于提供将结构固定在一起的牢固粘合,但它确实提出了一个考虑:车轮往往加载得更快,从长远来看,这会降低生产力。 Norton Winter Paradigm 混合粘合轮解决了这个问题。”

据说这种砂轮结合了增强的颗粒保留和高孔隙率,从而降低了切削力。更高的孔隙率还可以减少负载——砂轮磨削温度更低、更自由、停机时间更短,最终每天生产更多零件。根据所使用的磨料,混合结合剂砂轮可有效研磨硬质合金、高级陶瓷、硬化工具钢和 United Grinding 的 Marchand 刚刚提到的高温合金。

不过,这不仅仅是磨料技术。就像它们所连接的机床一样,轮子本身也变得越来越智能,嵌入了 RFID 标签以实现更好的资产管理、简化采购、使用和修整信息跟踪,并防止操作员失误。

Norton|Saint-Gobain 也没有将其努力限制在磨料产品上。其 4Sight 过程监控和诊断系统提供与前面讨论的类似的物联网功能,具有品牌无关的实时监控磨床值,如主轴负载和机器利用率,以及存储数据以进行趋势分析或在必要时发送警报的能力. “这是我们今年最大的举措之一,与我们的智能标签系统一起,是我们工业 4.0 解决方案的基础,”Barragan 说。

来到你的屏幕:V@dison

他们并不孤单。位于宾夕法尼亚州卡内基的 Vollmer of America Corp. 与其母公司 Vollmer Group 正在开发一系列旨在“数字化改造”磨削操作的工具和服务。品牌为 V@dison,其中包括用于增强机器参数可见性的 V@ 屏幕、用于过程模拟的 V@ 检查、用于根据工件优化机器性能的 V@ boost,以及用于更一致的预防性维护的 V@ 指南。

Vollmer 仍处于该计划的早期阶段,但北美销售经理 Shannon Fox 表示,磨削社区仍有大量容易实现的改进成果。其中最主要的是自动化——Fox 以 VGRIND 360 工具和刀具磨床的机器人零件装载和砂轮更换功能为例,Vollmer 和实际上大多数机床制造商在客户致力于轻型化时都会定期安装这些选项——生产。

模拟是另一个例行请求。尽管 Vollmer 的 V@ 检查系统仍在开发中,但 Fox 指出,在 Vollmer 和其他品牌的磨削设备上提供的 NUMROTOplus 软件是一种成熟的、被广泛接受的替代方案。 “随着研磨机的能力越来越强,模拟变得越来越重要,”他说。 “四分之一更紧,工具几何形状越来越复杂,许多机器——包括我们的机器——允许在一个工作中使用多个轮组,这引起了干扰问题。如果没有仿真,您就有可能导致一台非常昂贵的机床崩溃。”

眼见为实

出于其他原因,模拟也很重要。例如,位于澳大利亚墨尔本的 ANCA CNC Machines 使用它来预测可变节距立铣刀的刀具不平衡。 “这是高性能刀具的权衡之一——因为凹槽间距不规则,它们本质上是不平衡的,”全球营销经理 Lucas Hale 说。 “为了解决这个问题,我们开发了模拟软件,可以计算不平衡并调整 NC 程序,通过去除战略位置的额外材料来抵消它。刀具从磨床上完美平衡,延长了刀具寿命并提高了加工零件的表面光洁度。”

黑尔同意自动化的呼吁,包括机器人零件和车轮处理,但提供了许多额外的方法来提高生产力。以往手动“粘住”车轮以卸下负载的情况下,ANCA 已将其自动化,从而降低了劳动力成本并延长了车轮寿命。据说 ANCA 的软件和机器提供“显着的易用性”,减少了设置时间。并且基于激光的测量系统提供对切削刀具精度和几何形状的过程验证,然后进行自动偏移或砂轮修整以补偿磨损。

ANCA 将这一过程向前推进了一步。通过与领先的刀具预调设备供应商 Zoller Inc. 等公司合作,ANCA 开发了一种支持自动检查和反馈给 CNC 磨床的界面——机器人将刀具放置在预调器中,对其进行测量并发送结果到根据需要调整机器的软件系统。 Hale 解释说,这“关闭了循环”,再加上集成的毛坯管理系统,客户可以“加载数百种工具,按下 Go,然后第二天再回来完成切割工具,”他说。

“在过去五年左右的时间里,基本的机器结构也有所改进,”黑尔继续说道。 “例如,直线电机在我们的行业中变得越来越普遍。它们不仅有助于提高切削工具的质量,从而提高用它们制造的零件的质量,而且直线机器的移动速度比带有滚珠丝杠的机器快得多,从而减少了循环时间。而且由于机器部件的磨损更少,设备寿命得以延长。这就是为什么直线电机几乎已成为任何高精度、高性能磨床的标准部件。”

第一部分,好的部分

正如 JTEKT Toyoda 正在通过更直观的控制软件解决熟练机械师的短缺问题一样,伊利诺伊州 Mundelein 的 Rollomatic Inc. 正在努力使机器设置变得更容易和更快。这是因为大多数工具和刀具制造商与任何金属切削加工车间没有什么不同。他们面临着更小的批量和更短的交货时间,这使得设置时间在任何生产运行中占更大比例。解决方案的一部分?更好的软件。

Rollomatic Inc. 总裁 Eric Schwarzenbach 说:“几十年来,车间每次设置都要烧掉 3、4、5 个工件毛坯,然后逐渐调入机器,直到他们得到一个好工件。“但是通过使用智能软件,这是很有可能的减少废品数量,以零为最终目标。这不仅降低了材料成本,还降低了设置时间。”

Schwarzenbach 说,该软件通过对机床、工件和砂轮进行 3D 表示来帮助操作员,从而消除了空运行的需要。操作员可以加快动画速度、减慢动画速度、倒退或放大问题区域,帮助他避免轮组和工件之间的潜在碰撞。并且当动画完成并且机器真正在制造零件时,该软件会消除“空动作”并将安全距离缩短到最低限度。

智能软件很棒,但施瓦岑巴赫很快指出,机床及其相关系统同样重要。机床越精确、越稳定,第一次就更容易达到目标尺寸。此外,改进的车轮修整技术、自动校准程序、更快地处理计算的更快控制,以及耐磨、易切削和更长时间保留尖角的混合车轮粘合剂也至关重要。这些因素在加快设置速度和提高使第一个部件成为好部件的能力方面发挥着重要作用,同时启动周期更短。

正如其他人所提到的,自动砂轮更换是另一种磨削游戏规则的改变者——Schwarzenbach 说,Rollomatic 的高速更换器可以在 5 秒内更换砂轮组,从轴到轴,并实现 11 秒的磨削时间。然而,好处不仅仅是更短的周期时间。 “如果你的背包上有四个轮子,那么碰撞的可能性就比一个只有一个或两个轮子的要高。这使设置复杂化。因此,如果您可以拆分一个大轮组并负担 11 到 12 秒的轮组更换时间,那么这是当今时代的首选方式。”

自动化控制系统