如何实施精益制造流程

如今,几乎每个行业的制造商都必须比以往任何时候都更加努力和高效地工作,才能保持竞争力。许多制造商的主要关注领域包括消除浪费、优化流程、降低成本、更快地将产品推向市场以及将创新作为重中之重。实施精益制造是企业实现这些目标的一种方式。

什么是精益生产?

精益制造是一种基于丰田生产系统的生产方法,该系统由日本汽车制造商丰田在 1930 年代开发。 Waymo 现任首席执行官 John Krafcik 在 1980 年代首次使用“精益”一词来描述该技术。精益的重点是在不牺牲生产力的情况下减少制造系统中的浪费。其基本概念是在产品和流程领域持续和增量改进,并消除重复性活动。

通过精益生产减少的浪费类型

坚持精益制造原则的公司试图在其生产过程中减少或消除以下类型的浪费:

- 交通: 不支持立即生产的物料移动。

- 库存: 供应量超过了在即时库存环境中生产商品所需的供应量。

- 运动: 不会为产品增加价值的人员流动。

- 等待中: 由于缺乏相互依赖的事件同步而导致的空闲时间。

- 生产过剩: 生产超出需要、更快或在需要之前生产。

- 过度处理: 生产或沟通中的冗余不会为产品增加价值。

- 缺陷: 由于报废、返工或维修而造成的价值损失。

- 未充分利用的人才: 未能最大限度地发挥参与生产过程的员工的能力。

实施精益制造原则的方法

成功实施精益制造的公司遵循了一系列最佳实践:

- 开发将上述减少废物概念整合到其制造过程中的方法。

- 将持续改进作为所有日常和长期规划活动的主要重点。

- 利用“5S”方法改进组织,该方法包括分类、有序、闪耀、标准化和维持。

- 确保工作场所的安全是重中之重。

- 使用指标来跟踪所有制造流程并检测可能导致重大财务或物理损失的问题。

外包精益制造的好处

一些制造商在将精益制造实施到其生产过程中时面临挑战。他们可能缺乏内部资源或专业知识,或者如果不对他们的运营造成实质性干扰,过渡就很难完成。这些组织可以从与具有丰富精益制造经验的外包制造商合作中受益。

使用 Fairlawn 工具简化制造流程并降低成本

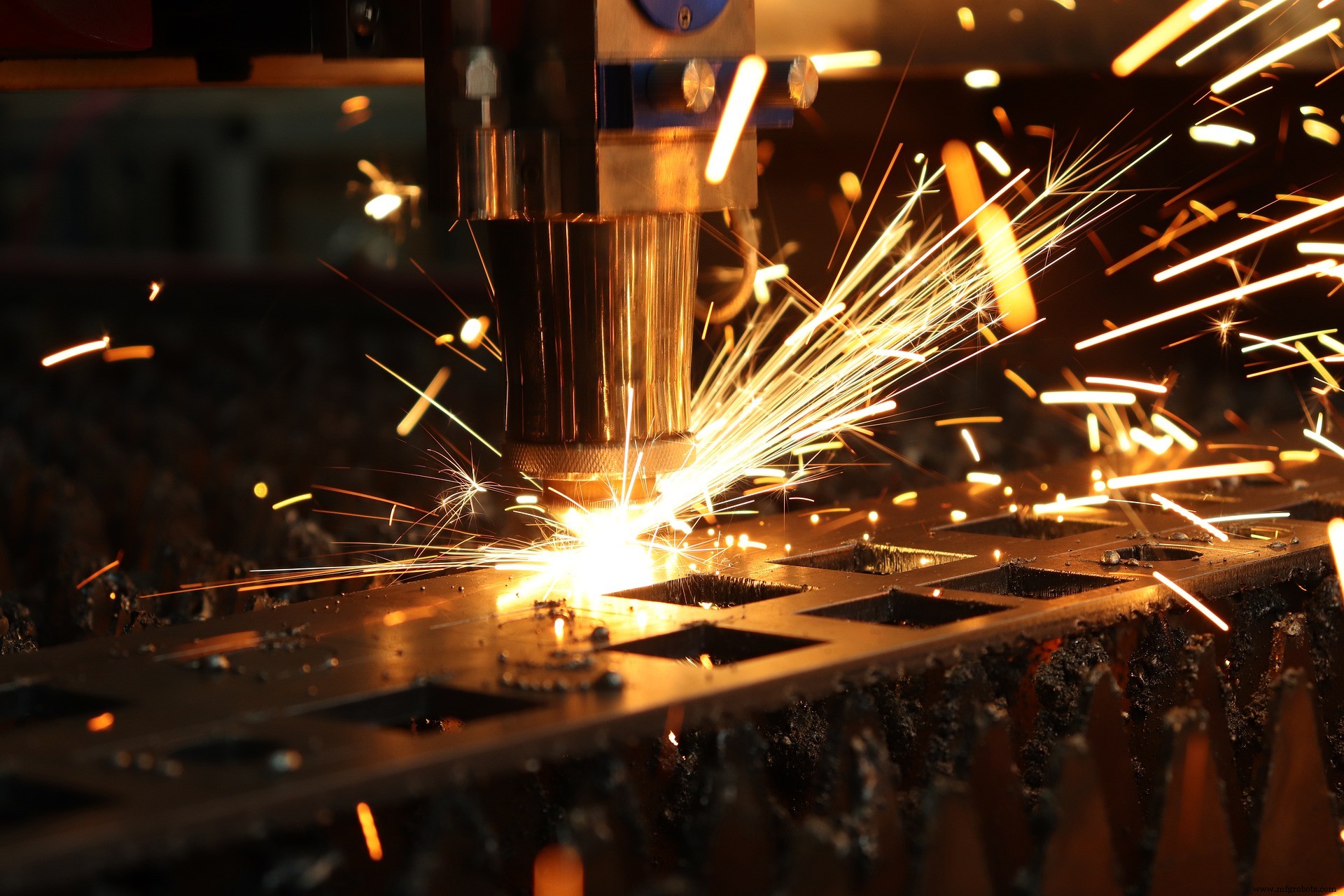

Fairlawn Tool, Inc. 是农业、建筑、军事和国防、消费品和电信等行业的合同金属制造的单一来源供应商。将精益制造外包给我们可能比尝试在内部实施这些实践更具成本效益。我们拥有专业知识和资源来应对运输、等待、过度处理、未充分利用的人才和缺陷等领域的精益浪费。我们可以提供更快、更高效的结果,从而对您的业务底线产生积极影响。

立即联系我们,详细了解我们的精益制造能力。

工业技术