使用 SLA 与 FDM 进行原型设计

最好的零件不是偶然制造出来的——它们是在生产开始之前经过数小时测试和改进设计的产物。原型设计在产品设计过程中发挥着关键作用,帮助工程师及早发现零件设计中的潜在缺陷或问题。有了这些信息,产品团队可以避免昂贵、耗时的设计修改,同时提高最终零件的质量。

3D 打印技术的出现使原型制作速度更快、成本效益更高、精度更高。用于原型制作的两种最常见且最有效的增材制造方法是熔融沉积建模 (FDM) 和立体光刻 (SLA),每种方法都为产品团队提供了一系列独特的优势和理想的用例。

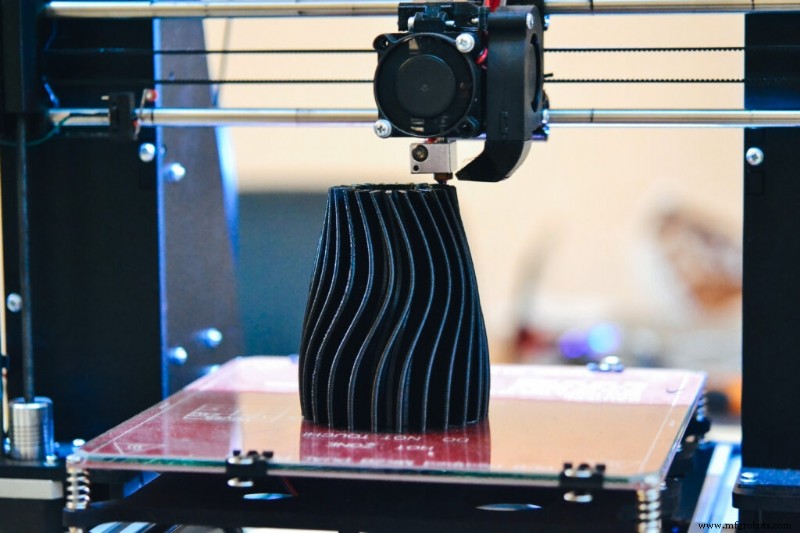

熔融沉积建模 (FDM) 的主要考虑因素

FDM 是最常见的 3D 打印方法,它使用加热的喷嘴来打印熔化的热塑性长丝线,一次创建一层材料。材料成本低且自动化生产速度快,因此该流程非常适合创建概念验证模型和快速制作大型简单零件的原型。

FDM 的一个关键限制是零件分辨率部分取决于挤出喷嘴的尺寸。由于挤压材料的圆形边缘,这种挤压过程会在每层周边产生可见的间隙。此过程还导致各向异性的机械性能,因为层之间的结合本质上比基材本身弱。因此,FDM 通常不适合生产具有复杂细节或光滑表面光洁度的零件。

简单、不受支持的 FDM 打印通常几乎不需要后处理。然而,由于 FDM 所需的较低表面分辨率,支持零件或展示表面光洁度的原型需要手动进行后处理,这会增加生产成本和时间。

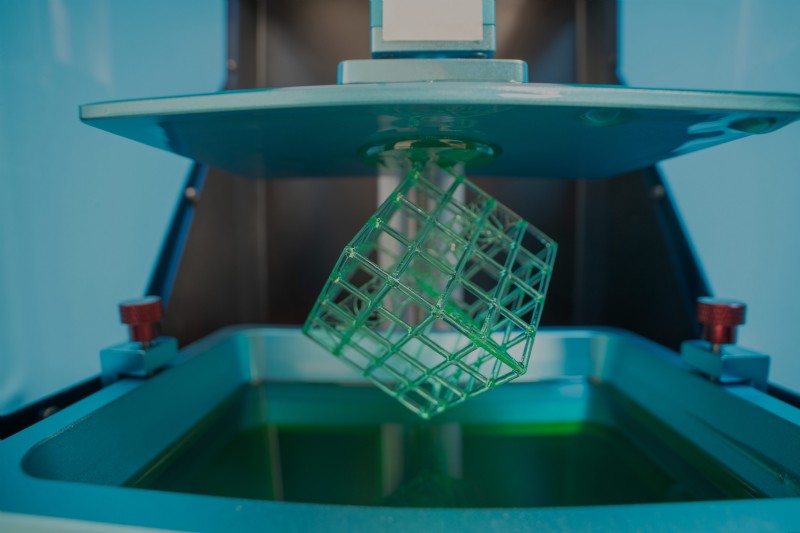

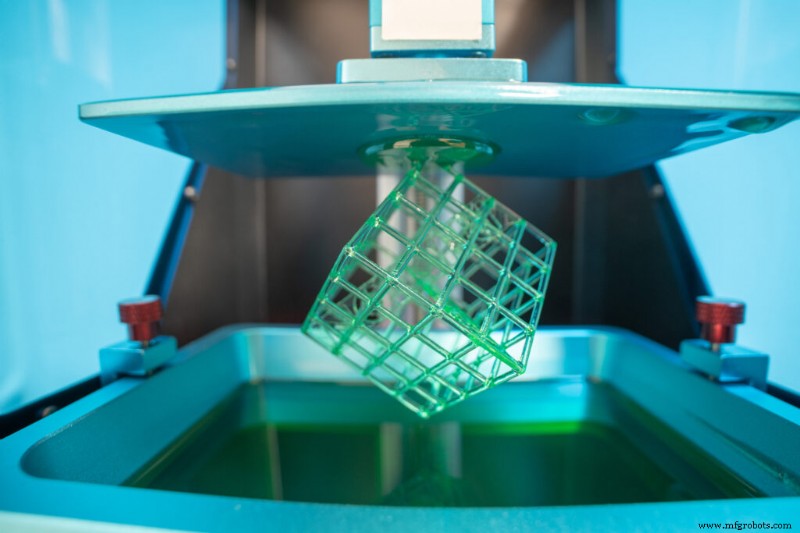

立体光刻 (SLA) 的主要注意事项

另一方面,SLA 使用激光将液态树脂固化并硬化成塑料形状。这个过程称为光聚合,是最古老的 3D 打印技术之一。 FDM工艺依赖于细丝熔化和固化后层间的机械粘合。

激光固化的精度提供了显着的好处。该过程不仅可以将更复杂的细节和特征融入到零件设计中;它还使制造商能够更可靠、更一致地生产具有光滑、高质量表面光洁度的精确和准确的零件。此外,通过依赖光聚合而不是主要的热工艺,SLA 打印部件在生产期间和之后不太容易受到热膨胀或收缩的影响。

SLA 树脂可以提供多种不同的机械、物理和热性能,可与许多常用的工业热塑性塑料相媲美,使该工艺非常适合生产测试或展示所需材料性能的功能原型。然而,SLA 打印的部件往往对长时间暴露在紫外线下很敏感,如果在暴露于元素的应用中使用,则需要使用稳定剂。

发现最适合特定原型的制造工艺

用于原型制作的理想 3D 打印过程将取决于许多因素。如果分辨率、准确性和表面光洁度非常重要——或者如果产品团队正在寻求创建功能齐全的原型——那么 SLA 可能是最有力的选择。但是,如果团队希望创建快速、低成本的概念验证,那么 FDM 打印可能是更经济的选择。

与 Fast Radius 等按需数字制造商合作可优化产品开发流程。我们由经验丰富的设计师、工程师、技术专家和顾问组成的团队为每个项目带来数十年的专业知识,与客户密切合作,以改进零件设计、快速有效地制作原型、按定制量制造零件,并确保按时完成订单。

工业技术