多部件装配的设计指南

虽然一些产品团队专门生产大量简单的单组件零件,但许多产品团队开发的零件将用于更大的装配。无论是像笔这样简单的东西,还是像电子产品或汽车底盘这样大或复杂的东西,装配设计 (DFA) 或制造和装配设计 (DFMA) 的实践确保装配的各个组件在一个高效且具有成本效益的方式。

充分利用这些优势意味着您在设计多部件装配时需要遵循 DFA 最佳实践,这可以减少流程冗余、原型设计和测试阶段等。以下是一些行之有效的简化组件装配设计的方法。

优化对称设计

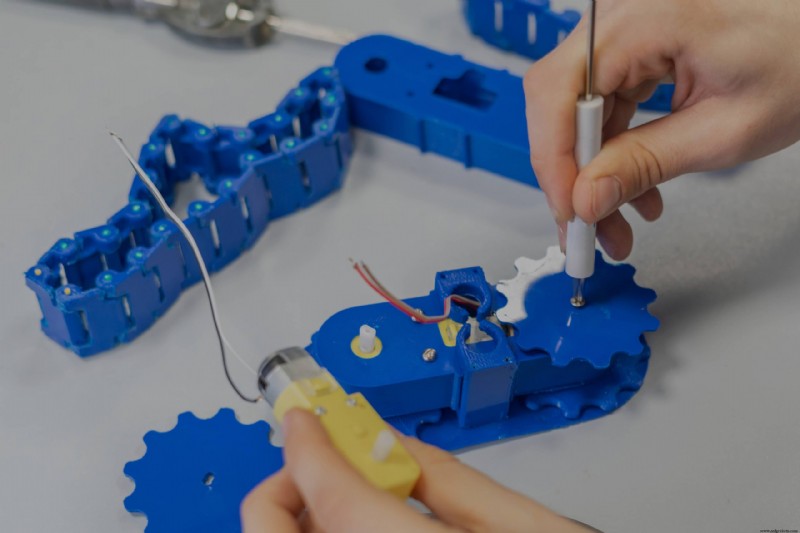

包含两个独特组件的装配设计通常可以重新设计成一对更有效的相同零件。以齿轮箱组件为例。虽然您的第一个倾向可能是将螺栓孔放在第一个部件中,而将螺纹凸台放在第二个部件中,但创建一个具有相同分布的孔和凸台的组件,在镜像时可以安装到自身中,可以显着降低装配成本。

分配紧固件创造了对称性,从而消除了在组装过程中重新定位零件的需要和对第二个模具的需要——基本上将工具费用减少了一半。家庭模具,或允许使用相同模具和射料制造相同材料的多个零件的模具,是提高运营效率和简化装配过程的另一种方法。

将紧固件纳入装配设计

根据所涉及的嵌件、螺钉和垫圈的数量,即使是精心设计的对称部件也可能难以组装。然后是确定哪些紧固过程可以自动化,哪些必须手动执行的问题——这一切都会很快变得复杂。

更有效的选择是将螺母和螺栓更换为可直接纳入设计的配套夹、钩和卡扣系统。这进一步减少了对额外硬件的需求并简化了实际组装过程。在某些情况下,您甚至可以使用 HP MJF 或 SLS 等基于粉末的工艺来 3D 打印活动铰链。

利用二次成型和嵌件成型

包覆成型允许您将两个或更多组件直接模压到彼此上——在材料之间建立永久结合,无需优化手动组装的产品设计。

该技术通常用于将符合人体工程学的手柄应用到手动工具上,并将硅橡胶垫圈直接模制成各种设备。上面齿轮箱示例中的螺纹嵌件也可以直接模制到您的装配组件中,进一步简化它们的设计并使其组装起来更快。

使用标准硬件

这似乎很明显,但除非对于特定部件绝对必要,否则最好避免陷入设计和制造自己的螺钉、螺母、销、轴和所有其他可以轻松购买的标准非标准部件的困境。 - 货架尺寸。如果您预计产量会增加,标准硬件尤其重要。

寻找机会来简化您的物料清单

聚丙烯 (PP) 和丁苯 (SB) 等塑料因其弹性和高耐用性而成为出色的活动铰链。检查可能受益于类似性能特征的其他组件的装配设计是一种策略性地简化装配的方法,同时使您的材料清单尽可能简单。

在某些情况下,这种方法允许将复杂的组件细化为单个部件。事实上,许多金属部件正在被塑料部件所取代,这些部件可以直接与其配套部件一起成型。这些组件通常重量较轻,但具有相当的机械特性和性能。

使用快速半径简化组件装配设计

如果您发现多部件装配在寻找成本效率、速度和装配简易性之间的适当平衡时给您带来麻烦,那么可能是时候重新审视您的方法了。

好消息是,与合适的制造团队合作可以显着减轻多部件装配设计的负担。在 Fast Radius,我们致力于重新思考制造业。从我们采购的材料到我们使用的工艺,我们相信将传统与尖端相结合,以实现新的非凡的事物。

我们经验丰富的工程师、设计师和技术人员团队与每一位客户携手合作,从构思和设计到生产和实施,确保产品开发过程的每个部分都针对速度、成本和质量进行优化。立即联系我们,了解我们如何提升您的设计、加快您的上市时间并降低您的生产成本。

工业技术