再热炉燃烧器的种类

加热炉燃烧器的种类

当前,钢铁行业面临着不断减少环境排放,同时提高工艺的经济可行性的重大挑战。加热炉由于能耗高,是钢铁行业需要关注的领域之一。它们是提高钢厂生产力和能源效率的重要设备。

现代再加热炉是步进梁式炉,其中梁将炉内的装料钢材料(方坯、大方坯或板坯)抬起并将其移动到下一个位置。在这些熔炉中,通过使用炉顶燃烧器(加热炉顶,然后将热量辐射到钢炉料)和/或长焰燃烧器(侧壁或/和前壁)。加热炉常用的燃料有低热值混合气(高炉煤气与焦炉煤气和转炉煤气混合)、焦炉煤气、重油、低硫重油(LSHS)或天然气。

加热炉的重要参数包括燃烧系统,包括使用的燃料、供应和燃烧空气的技术条件、燃烧器及其适当热量分布的位置、燃烧空气和燃气的预热、余热回收系统、空燃比、炉膛通风控制、炉膛排气系统、炉膛参数测控系统。熔炉燃烧系统除了支持熔炉所需的生产率水平外,还确保了热输入的有效利用、较低的热损失、废热的有效回收、对熔炉耐火材料的损坏最小以及温室气体特别是 NOx 的产生量减少。炉膛燃烧系统还保证了炉膛气氛,最大限度地减少钢表面的氧化皮形成。

热回收系统已广泛用于钢铁厂,以减少再加热炉的废气热损失。由于废气热损失占热损失的比例很高,通过使用热回收系统,提高了炉子效率,降低了燃料消耗。通常采用两种类型的热回收系统,即集中式系统和分布式系统。集中式热回收系统通过金属换热器利用废气的热量预热燃烧空气,目前已广泛使用。然而,由于材料温度的限制,这种方法可达到的最高预热空气温度约为 600 摄氏度,炉温约为 1300 摄氏度。分布式热回收系统由一个开关式蓄热式燃烧器系统组成,使用陶瓷(通常是氧化铝)球作为蓄热介质。提供比集中式系统更高温度的预热空气。

加热炉使用的燃烧器是决定加热炉能效的重要因素之一。不同的钢材规格需要不同的加热炉温度曲线。因此,对于炉内的适当热量分布,重要的是燃烧器应具有灵活性,以便操作人员可以调整燃烧参数以适应不同的工艺条件。燃烧器需要具有适当的调节比、低 NOx 能力和高效率。

再热炉中燃烧器的布置对于炉子的加热特性也很重要。根据燃烧器在炉内的位置,布置方式分为三种加热方式,即(i)前壁使用轴流式燃烧器,(ii)侧壁使用侧燃烧器,以及(ii)使用平板式屋顶上的火焰辐射燃烧器。每种加热方式都有自己的特点。再热炉因地制宜地采用特定的加热方式或多种加热方式的组合。在可以使用多种燃料的钢厂中,燃烧器应具备多种燃料的利用能力。

再加热炉的设计应确保在给定时间内,用最少的燃料将钢料均匀加热到所需的温度。由于加热是使用燃烧器进行的,因此需要确保以下内容以确保适当的热量分布。

- 再加热炉的燃烧将由位于炉子出料端的燃烧器完成,燃烧器位于钢料的顶部和/或底部。

- 火焰不得接触或被任何固体物体阻挡。任何阻塞都会导致燃料颗粒去雾化,从而影响燃烧并产生黑烟。如果火焰撞击钢料,则氧化皮损失会增加。如果火焰撞击耐火材料,不完全燃烧的产物会在高温下沉降并与耐火成分发生反应,从而损坏炉内耐火材料。

- 不同燃烧器的火焰必须相互清除,因为交叉的火焰会导致不完全燃烧。还希望在相对两侧错开燃烧器。

- 燃烧器火焰倾向于在材料正上方的燃烧空间中自由传播。因此,炉内燃烧器的轴线不应与炉膛平行,而是向上倾斜。但是火焰不能击中炉顶。

- 大型燃烧器产生更长的火焰,通常难以控制在炉壁内。因此,通常会使用大量容量较小的燃烧器,以确保炉内更好的热量分布,并延长炉子的使用寿命。

再热炉使用的燃烧器有长焰型或平焰型。

平焰燃烧器

平焰燃烧器(FFB)通常用于再热炉的炉顶。由于这些燃烧器,发生了间接定向的辐射热传递。燃料燃烧产生的热量不仅直接从火焰传递到钢料,还通过炉顶耐火衬里传递。火焰通常不发光,其特点是高温和相对较低的发射率,对应于二氧化碳和水蒸气的选择性辐射。由于对钢料没有火焰影响,FFB加热炉被称为间接加热炉。

燃烧器的设计目的是将火焰以薄层的形式散布在屋顶表面。由于燃烧器轴线方向上的燃烧气体的流速可以忽略不计,由于从火焰到屋顶的强烈热传递,耐火材料屋顶的温度会升高。这样,耐火材料屋面就成为了主要的散热面。

当再加热炉中的钢料具有较大的平坦表面,可能与炉顶平行并且钢料的加热温度高于 900 摄氏度时,使用平焰燃烧器被认为是合适和有利的。以下是FFB燃烧炉的主要优缺点

FFB炉膛和钢料中的温度分布更加均匀。各个区域的温度控制令人满意,能够实现必要的炉子输出。

- 由于采用 FFB,加热速度更快,缩短了钢料暴露于高温的时间。从而大大减少了表面氧化或脱碳、粗晶钢组织等现象的发生。

- 在将熔炉产量降低 100% 至 50% 后,燃料消耗可大幅降低近 40%。

- 气体燃料和助燃空气的充分混合可确保混合物在低过量空气值下快速、完全燃烧。

- 炉顶加热的一个基本缺点是在炉子输出突然变化后钢料表面过热的风险。

- 炉膛开始时加热速率过高可能会在钢料中引起不必要的热应力和结构变形。

长焰燃烧器

市场上有各种不同特性和不同容量的长焰燃烧器。这些燃烧器有多种容量可供选择,适合使用不同的燃料,例如石油、天然气或多种燃料。

在具有长火焰燃烧器的加热炉中,由于钢料的主要加热是通过对流进行的,燃烧产物的再循环大大有助于加热速度和温度均匀性。长火焰燃烧器产生高速气体,将燃烧气体夹带并再循环,以使炉内温度均匀,并尽量减少过量空气。

再热炉前壁的燃烧器通常具有较长的火焰,而位于炉侧的燃烧器则具有较短的可变火焰。再热炉前壁的燃烧器一般为轴流燃烧式,调节范围大。它们是大容量燃烧器,并且在炉长方向上每个区域的长度受到限制。炉内燃烧气体的流动沿炉长是平滑的。燃烧器的前端部分使熔炉的结构复杂化。使用这些燃烧器,沿炉宽加热均匀,但温度倾向于在炉长方向上的鼻部下降。可加工性相对较好,除了较低区域的燃烧器周围温度较高。

侧壁上的燃烧器需要进行较窄的调整范围。这些燃烧器的容量也很大,并且在炉宽方向上有限制。燃烧气体的流动倾向于漂移,因为燃烧器的方向与炉长的方向成直角。由于这些燃烧器没有前端部分,它们不会使炉子结构复杂化。燃烧器在炉长方向均匀性好,但在炉宽方向均匀性差。这些燃烧器的可加工性相对较好。

再生和回热燃烧器

蓄热式燃烧器带有一个热回收系统,可回收炉子废气的废热,以加热燃烧器处燃料燃烧所需的助燃空气。在加热炉中使用蓄热式燃烧器可以显着节省能源。

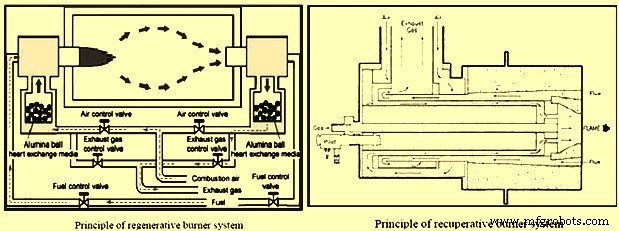

蓄热式燃烧器旨在通过将热量从废气传递到用于燃烧的入口空气来将热量回收到入口空气。蓄热式燃烧器有两组燃烧器,每组带有一个蓄热器和换向阀。蓄热器使用陶瓷(通常是氧化铝)球来收集热量。当第一个蓄热式燃烧器燃烧时,另一个正在排出炉内气体。废气通过蓄热式燃烧器主体并将热量传递给陶瓷球。因此,废气中的热量通过加热的陶瓷球传递到进气。换向阀设置进入燃烧器头的气流方向,使进气温度与工作温度。由于预热燃烧空气温度高,蓄热式燃烧器可以节省燃料,使燃烧效率高。

在换热燃烧器的情况下,燃烧器的结构类似于辐射换热管,通过将废气中的热量回收到进气中,将进气加热到更高的温度(约 750 摄氏度)。因此,燃烧器内的热交换可以提高燃烧效率,节省燃料成本约25%~30%。

蓄热式燃烧器原理如图 1 所示。第一个燃烧器处于燃烧模式,而第二个燃烧器处于排气模式。第一个燃烧器正在燃烧,温暖的燃烧空气吹过它的燃烧器。第二个燃烧器接收来自熔炉的热废气到它的陶瓷球,以保持燃烧器中的热量。只有在通过其热量后,废气才会被释放。半分钟到一分钟后,第二个燃烧器切换到燃烧模式,而第一个燃烧器开始接收热废气。燃烧器的点火和接收方式交替连续运行,直到加热炉停止。较高的预热空气温度使燃烧过程非常高效。

换热式燃烧器的原理如图 1 所示。入口空气的温度在炉内燃烧之前通过热交换技术进行预热。废气流经燃烧器,燃烧器装有安装在燃烧器内的热交换器。废气中的热量在从燃烧器流出之前与入口空气进行交换。废气流经燃烧器外围区域,在燃烧器内部进行热量交换。

图 1 蓄热式和回热式燃烧器系统原理

全氧燃料燃烧器

纯氧燃料是指用工业级氧气完全代替空气作为氧化剂来源进行燃烧的做法。富氧燃料燃烧减少或消除了助燃空气中的氮,并显着减少了烟气中的废热。富氧燃烧器可用于要求温度均匀性和极低NOx排放的高温再热炉。

用工业级氧气代替空气的一般优势在于,带入燃烧过程的空气中的氮含量几乎或完全消除。减少燃烧中的氮可以提高火焰温度和燃烧效率,因为较低的燃烧气体量会减少从火焰中吸收并在废气中损失的热量。

与空气燃料燃烧相比,使用富氧燃料的好处是:(i) 降低能耗,(ii) 提高加热速率,从而在不增加炉温设定点的情况下提高产量,以及 (iii) 减少炉排放

富氧燃料火焰比空气燃料火焰具有更高的温度,体积和长度更短。在设计用于钢铁再热应用的氧燃料燃烧器系统时,需要考虑氧燃料的火焰特性。通常,钢加热要求均匀的温度分布,以避免产品局部过热或过热。富氧燃烧器的类型和位置取决于炉子的类型和火焰与钢材的接近程度。

富氧燃料火焰比空气燃料火焰具有更高的温度,体积和长度更短。在设计用于钢铁再热应用的氧燃料燃烧器系统时,需要考虑氧燃料的火焰特性。通常,钢加热要求均匀的温度分布,以避免产品局部过热或过热。富氧燃烧器的类型和位置取决于炉子的类型和火焰与钢材的接近程度。

制造工艺