煤基直接还原回转窑工艺

煤基直接还原回转窑工艺

煤基直接还原回转窑工艺是为将铁矿石直接转化为金属铁而开发的,无需熔化材料。该工艺具有资本支出低、不需要炼焦煤的优点。该工艺中的金属铁是利用非炼焦煤中存在的碳质材料,在低于铁矿石的熔融温度(1535 摄氏度)的条件下,通过还原氧化铁来生产的。由于铁矿石在整个还原过程中与还原剂直接接触,因此通常被称为直接还原铁(DRI)。金属化程度高的还原产物呈“蜂窝状结构”,因此常被称为海绵铁。

以煤为基础的直接还原铁工厂在工厂位置方面具有灵活性,因为非炼焦煤广泛分布在大型矿床中并且易于运输。大多数工厂采用在回转窑中进行的还原工艺。这些工厂使用多种原材料和非炼焦煤。这些材料的质量直接关系到工艺和产品。有些工厂不直接使用铁矿石。这些工厂在回转窑中使用铁矿石球团。由铁矿石、白云石和非炼焦煤组成的原料混合物从回转窑的一端进料,并由煤燃烧器加热以生产直接还原铁。从窑的另一端取出产品 DRI 和炭(有时称为 dolo 炭)。除此之外,一次空气和二次空气被供应到窑内以启动燃烧并维持窑内的反应过程。

原材料

通过回转窑工艺生产直接还原铁的主要原料是 (i) 分级分级铁矿石或铁矿石球团,(ii) 非炼焦煤,和 (iii) 少量用于除硫的白云石。

质量合适的铁矿石是煤基直接还原工艺的基本投入。大多数以煤为基础的直接还原工厂使用块状铁矿石。主要的质量要求是 (i) 高铁含量,减少脉石和有害元素(如磷和硫),(ii) 良好的处理性能(不倒翁指数和磨损指数),(iii) 校准尺寸,减少细粉,(iv) 高还原性,(v) 还原过程中爆裂性低,(vi) 与所用还原剂煤的相容性好。

分级铁矿石的质量要求是满足物理、冶金和化学要求。物理要求是强度和粒度。矿石坚硬,强度高。矿石的最佳翻转强度至少为 90%。根据还原性的不同,一般使用尺寸在 5 毫米至 20 毫米范围内的校准矿石。矿石的冶金要求包括高还原性、热稳定性以及在加热和还原过程中粘附和崩解的低趋势。矿石的化学要求是一个重要特征,因为在直接还原过程中除了去除氧外,没有其他化学变化发生。 DRI 中的脉石材料源自铁矿石,即二氧化硅和氧化铝以及硫和磷含量,对后续炼钢操作的经济性产生不利影响。因此,矿石应含铁高,脉石低。所需矿石的理化指标如下。

尺寸 – 5 毫米 -20 毫米

大件和小件 - 每个最大小于 5 %

不倒翁指数 – 超过 90 %

污染(红土等) - 小于 5 %

总铁 - 至少 65 %

二氧化硅 – 低于 3 %

二氧化硅 + 氧化铝 – 最多 5 %

硫 - 最大 0.01 %

磷 – 最多 0.05 %

水分 – 最大 1 %

回转窑使用的非炼焦煤具有双重作用。它为该过程提供热量并且还充当还原剂。非焦煤的主要质量要求是(i)非焦化特性,(ii)低灰分,(iii)低硫含量,(iv)良好的反应性,(v)高灰熔融温度,和(vi) ) 中等挥发性物质。煤的非焦化特性是必要的,因为焦化反应会导致窑内形成环。回转窑工艺实际允许的结块指数限值最大为 3。煤的低灰分含量是必要的,因为高灰分导致可用于还原的窑体积利用不足。它还增加了固定碳的消耗,因为在将惰性灰质加热到反应温度时消耗了额外的能量。最大 20% 的灰分含量是有效运行的实际限制。需要低硫含量来控制 DRI 中的硫。煤中的硫含量不得超过 0.01%。需要煤具有良好的反应性,因为固态还原过程中的一个重要步骤是正向反应,其中煤燃烧产生的二氧化碳与煤反应生成一氧化碳(布杜尔反应)。因此,煤应具有足够的反应性,以使布杜反应以所需的速率进行。烟煤和次烟煤通常表现出适合生产 DRI 的良好反应性。灰熔融温度是另一个重要特性。灰熔温度低的煤会产生粘性物质,导致窑内不稳定,因为在窑内形成了附着物,从而在矿石表面形成渣层降低了还原率。因此,灰熔化温度高于 1400 摄氏度的煤对于回转窑操作来说是理想的。煤的挥发性物质对于煤基回转窑工艺是最佳的。具有非常低的挥发性物质的煤导致炭的反应性非常低,从而产生不良的金属化产品。挥发性非常高的煤虽然会产生高活性炭,但也不是优选的,因为它会增加窑中的气体体积。通常对于回转窑工艺,挥发性物质应在 25% 至 30% 的范围内。用于回转窑直接还原的煤需要具有低膨胀指数。一般溶胀指数应小于1。非炼焦煤的理化指标如下。

肿块大小 – 5 毫米至 20 毫米

细粒大小 - 小于 5 毫米

污染(页岩、石头等)——低于 3 %

固定碳 – 至少 45 %

挥发性物质 – 25 % 至 30 %

灰 – 最多 20 %

水分 – 最大 8 %

白云石用于直接还原铁生产过程中的脱硫。白云石的典型规格如下。

MgO – 最少 22 %

CaO – 最多 28 %

LOI——平衡

化学反应

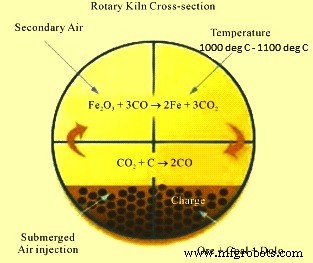

化学反应发生在回转窑内。回转窑截面如图1。

图1回转窑截面图

煤基直接还原工艺是以非焦煤为固体还原剂。反应在高温(1000 摄氏度至 1100 摄氏度)下进行。煤在窑中起着双重作用。部分煤用作燃料以提供所需的热量,从而使原料达到所需的温度。但煤炭的主要作用是为还原过程提供碳。白云石用作硫清除剂,最终与炭一起出现。炭含有煤的灰分和铁矿石的其他杂质。在将铁矿石还原为 DRI 的过程中,窑内的反应分几个阶段进行。铁矿石经过以下最终还原反应。

Fe2O3 + 3CO =2 Fe + 3CO2

该反应表明,一氧化碳(CO)是煤的受控燃烧得到的还原性气体,根据下面给出的Boudouard反应。

C + O2 =CO2

C + CO2 =2CO

如上产生的一氧化碳按照上面给出的反应将铁矿石的氧化铁还原成金属铁。然而,从氧化物到金属的还原并不是一步完成的,而是通过逐渐去除氧气产生各种中间氧化物。还原顺序可以表示为Fe2O3→Fe3O4→FeO→Fe。

发生在铁矿石和煤床内的反应本质上是多相的。发生两组反应。第一组反应发生在煤、二氧化碳和氧气之间,而第二组反应发生在铁矿石颗粒和 CO 之间。由于铁矿石中的氧气以 CO2 的形式去除,CO2 气体的逸出使产品 DRI 多孔。矿石颗粒与气态还原剂之间的反应可视化分为以下五个连续阶段。

- 第 1 阶段 - 在此阶段,气态反应物通过矿石颗粒周围的薄膜扩散到固体表面。

- 第 2 阶段 - 在此阶段,反应物通过已反应外层的覆盖层渗透和扩散到未反应核心的表面。

- 第 3 阶段 - 在此阶段,气态反应物与固体在反应表面发生反应。

- 第 4 阶段 - 在此阶段,气态产物通过反应层扩散到固体的外表面。

- 第 5 阶段 - 在此阶段,气态产物通过气膜扩散回气体主体。

由于反应分几个阶段进行,而且每个阶段都是连续进行的,所以反应速率最小的阶段控制着反应的速率。扩散速率和反应速率主要是三个参数的函数,即(i)反应物浓度、(ii)活性界面温度和(iii)反应活性面积。

直接还原的过程

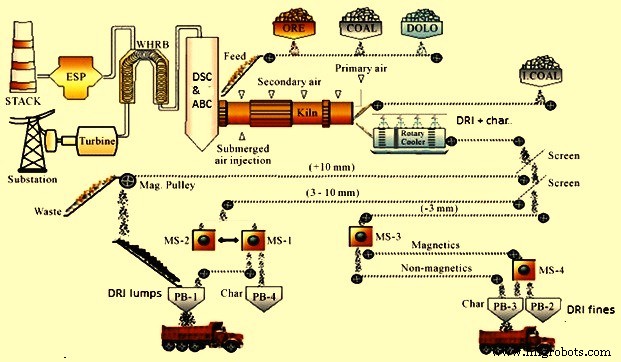

直接还原过程在回转窑中进行,回转窑的工作温度保持在 1,000 摄氏度到 1,100 摄氏度之间。然后,回转窑的产品(直接还原铁和炭混合物)在带有外部冷却器的回转冷却器中冷却。水冷系统。窑的产品经过筛选和磁选。具有磁性的DRI被吸引并与非磁性炭分离。

粉碎、筛分到各自粒度的铁矿石和煤,通过进料管按预定比例送入回转窑。回转窑以 2.5 度的角度略微倾斜,并由交流变速电机以 0.2 rpm(每分钟转数)至 1.0 rpm 的变速范围旋转。由于窑的倾斜和旋转运动,物料从进料端到窑的出料端大约需要 7 到 8 小时。

煤粉从出料端吹出,以保持床层所需的温度和碳浓度。窑的顶部安装了几个壳式风扇,它们在各个区域吹空气以保持所需的温度分布。物料与热气逆流运动,使铁矿石预热,到达出料端时逐渐还原。

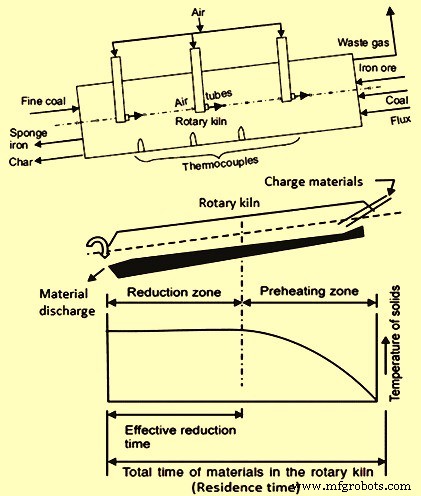

回转窑大致分为两个区域,即预热区和还原区(图 2)。预热区延伸超过窑长度的 40% 到 50%。在这个区域,装料中的水分被驱走,煤中的挥发物在 600 摄氏度到 800 摄氏度的温度范围内释放出来,与通过自由空间中的空气管供应的燃烧空气一起燃烧以上收费。燃烧产生的热量提高了衬里和床面的温度。随着窑的旋转,内衬将热量传递给炉料。预热至 950 摄氏度左右的炉料进入还原区。在还原区保持1000℃至1100℃量级的温度,这是将氧化铁固态还原成金属铁的合适温度。沿窑壳长度安装的热电偶决定了窑的热分布。借助安装在窑壳上的风扇和受控的煤喷射,通过调节通过端口进入窑的燃烧空气量来控制窑内的温度。煤在窑内产生的一氧化碳将矿石中的氧化铁还原为金属铁。

来自窑的热还原材料然后通过转移溜槽进入旋转冷却器进行冷却。冷却器也倾斜2.5度,并由交流变速电机驱动以0.3 rpm至1.2 rpm的变速旋转。水被喷在外壳顶部以间接冷却外壳内的热材料。物料冷却到100℃左右,通过双摆阀排出到皮带输送机上,起到密封作用,防止大气进入回转冷却器。

回转窑出料后的回转窑冷却后的产品送至产品分离区,在产品分离区,DRI与焦炭进行磁分离,筛分成各种粒度级分。

与窑内物料逆流流动的气体进入粉尘沉降室 (DSC),在那里较重的颗粒沉降下来。这些颗粒被湿式刮板系统连续清除。然后气体进入加力燃烧室 (ABC),在那里剩余的碳或 CO 被可用的过量空气燃烧。在 ABC 之后,气体处于高温状态并具有大量热能,通常用于通过余热回收锅炉 (WHRB) 产生蒸汽。这种蒸汽通常用于发电。在 WHRB 排放处冷却至 200 摄氏度左右的气体会流向污染控制设备,例如袋式过滤器、洗涤器或静电除尘器 (ESP),以去除较细的灰尘颗粒。清洁的气体通过烟囱在80℃左右排放到大气中。

为避免明显形成窑圈,窑内的工作温度应保持在 1100 摄氏度以内。

由于回转窑工艺需要大约 7 至 8 小时的还原时间,因此该工艺的生产率受到限制,通常根据窑的大小在 30,000 吨/年至 150,000 吨/年之间。流程的重要阶段和流程概念如图2所示。

图2回转窑工艺的重要阶段及工艺概念

此外,在基于煤的回转窑还原过程中,需要大约 6 GCal 的燃料能量。超过 2 GCal 的能量作为废气从窑中排出。部分能量在 WHRB 中回收。

煤基直接还原工艺典型流程示意图见图3。

图3煤基直接还原工艺流程示意图

在 20 世纪下半叶,该领域已经发展出多种工艺和工艺概念。他们中的一些人幸存下来,而另一些人则没有。幸存下来的流程和流程概念有几个共同或略有不同的特征,如下所示。

- 一种避免空气进入回转窑的密封方法。

- 一种从回转窑出料端抛撒或抛掷非焦煤的方法。

- 一种称重进料、配料和装料的方法。

- 一种沿窑的长度定期引入受控空气量的方法,这样不会氧化床中的还原产物。

- 一种沿窑炉长度定期测量和记录温度的方法。

- 一种间接冷却 DRI 的方法 - 旋转钢圆柱壳中的炭混合物,通过在壳外表面喷水来实现。

- 一种从 DRI-char 混合物中分离 DRI 的方法。

- 一种通过压力控制处理废气并保持所需流量分布的方法。

- 一种从废气中回收能量的方法

设备和设施

煤基直接还原回转窑工艺需要以下设备和设施。

- 原料制备部分——该部分包含振动给料机、破碎机和筛分机等设备。通常不需要破碎铁矿石,因为通常会采购经过筛分的材料(5 毫米至 20 毫米)。铁矿石通常被带到地面料斗,在振动给料机的帮助下从那里输送到筛分机,筛分过大(+ 20 毫米)和过小(- 5 毫米)。超大尺寸的物料被输送到超大尺寸破碎机以得到筛分的物料。如果是非焦煤,接收粒度通常为-200 mm,由初级和二级破碎机在闭路中破碎,初级和二级筛。筛网分离两个部分,即用于原料煤的煤块(5 毫米至 20 毫米)和用于工艺所需的喷射煤的煤粉(-5 毫米)。通常不需要白云石破碎和筛分,因为通常采购尺寸的材料(3毫米至8毫米)并通过输送机直接喂入日料仓。所有来自卸料点的原材料都通过传送带送入日料仓。

- 原材料储存部分——由储存箱(日用箱)组成。针对不同的原材料,提供单独的存储箱。这些垃圾箱通常设计用于储存至少一天消耗量的原材料。

- 原料进料系统 - 它由称重进料器组成,每个料仓下方提供,以从料仓中按所需比例抽取各种原材料,并输送到输送机送入窑炉。

- 回转窑——它是煤基还原过程的核心,因为还原反应发生在这个反应器中。窑的直径和长度取决于其容量。窑炉通常在其整个长度内衬有高铝浇注料,并在进料端和出料端设置挡板。窑炉通常向下倾斜 2.5 度,并根据窑炉尺寸放置在 2 到 4 个支撑台上。物料通过窑的传输速率可以通过改变其倾斜度和旋转速度来控制。窑的两端有入口和出口锥体,由单独的风扇冷却。窑壳设有小取样口。窑在其托环上的纵向定位由液压系统控制。煤和铁矿石计量进入斜窑的高端。一部分煤也从窑的卸料端气动喷射。炉料首先通过预热区,煤在此脱挥发分,铁矿石被加热至预热温度进行还原。窑内的温度和过程控制是通过安装合适数量的由耐热钢制成的空气喷射管来进行的,这些空气喷射管沿窑的长度均匀分布,并与铁矿石的流动逆流。空气管的尖端配备了特殊的内部旋流器,以提高燃烧的均匀性。位于窑出料端的中央燃烧器与 LDO(轻柴油)一起用于加热冷窑。初始加热后,关闭燃料供应,使用燃烧器喷射空气进行煤燃烧。使用固定热电偶和“快速响应热电偶”(QRT) 端口测量窑温。固定热电偶位于窑的长度方向,以便可以监测窑各个部分的温度。固定热电偶有时会给出不稳定的读数,以防它们被灰烬、矿石或附着物覆盖。在这种情况下,QRT 用于监测窑温。

- 回转式冷却机 – 产品 (DRI) 与煤灰、煅烧白云石和残炭在 1000 摄氏度左右从窑中排出。窑出料端的封闭式溜槽配有结块分离器和检修门去除结块将热 DRI 转移到旋转冷却器。冷却器是一个大小合适的旋转圆柱体,倾斜2.5度。 DRI 通过喷在冷却器上表面上的水间接冷却。冷却水收集在冷却器下方的水槽中,并与补充水一起泵送到冷却塔进行循环利用。通过封闭式溜槽排放到冷却器的固体在不与空气接触的情况下被冷却至 100 摄氏度左右。溜槽中的灰栅会清除较大(大于 50 毫米)的堆积物,以堵塞或损坏冷却器的排放机构。这些积聚块通过块闸分别排出。其余材料通过双瓣阀在输送机上排出。然后将产品通过输送机输送到产品分离系统。

- 产品分离部分 - 它由振动筛和磁选机组成。冷却后的产品由皮带输送机输送到产品分离部分。来自冷却器排放的产品含有直接还原铁、焦炭和煤灰。在产品分离大楼中,产品首先在具有 3 mm 和 20 mm 筛网的双层筛网中进行筛分。筛选后的产品被送入磁性分离器,用于分离磁性和非磁性部分。首先对产品进行筛选以去除加 20 mm DRI。筛下物(DRI、炭和煤灰的混合物)被筛选成 +/- 3 毫米的部分。每个部分都通过一个磁选机。加 3 毫米部分的非磁性部分主要是炭,如果需要,可以将其回收到窑中,或者可以在发电厂锅炉中用作燃料。 -3 毫米部分的非磁性部分主要是用过的煅烧白云石、灰分和细炭被丢弃。每个部分的磁性部分是 DRI。加上 3 毫米的部分可直接用于炼钢,更细的部分可以压块并收集在袋子中。

- 产品存储部分 - 它由存储箱组成。 DRI 块(3 毫米至 20 毫米)和 DRI 细粒(-3 毫米)存储在不同的存储箱中。垃圾箱通常设计用于存储至少 1 天的产品。工厂产生的炭单独储存,用作发电厂的燃料。

- 废气系统 – 温度在 850 摄氏度至 900 摄氏度左右的窑炉废气通过一个粉尘沉降室,由于气体速度的突然降低,较重的粉尘颗粒在此沉降。烟道气然后通过后燃室,在该室中,未燃烧的可燃物通过吹出多余的空气而燃烧。有时,后燃烧室的温度由喷水控制。燃烧后的气体然后通过下降管道进入蒸发冷却器,在那里温度被降低,并通过污染控制设备,即 ESP/袋式过滤器/洗涤器,在此处分离平衡的灰尘颗粒。然后允许气体通过引风(ID)风扇通过烟囱逃逸到大气中。然而,希望为废气系统配备废热回收锅炉(WHRB)以回收废气携带的显能。在这种情况下,经过后燃室的烟气通过弯管进入 WHRB,在那里提取气体的显热。气体通过 ESP/袋式过滤器/洗涤器、ID 风扇和烟囱等污染控制设备后排放到大气中。

- 公用设施供应 – 压缩空气和冷却水是该流程所需的两种公用设施。空气压缩机通常用于供应压缩空气,而冷却水系统由泵房和冷却塔组成。

回转窑内的堆积物

窑内物料翻滚滑落,耐火内衬表面总会形成一层薄薄的灰尘。窑炉的某些区域可能特别容易积聚颗粒,并且热和流动条件的综合影响导致形成圆柱形沉积物,或由于其旋转运动而形成环形。随着环变厚,窑的可用开口减少,即窑的工作容积减少,导致产品和烟气通过窑的流动受阻。环通常位于还原区或燃烧器附近,是由该区域的高温引起的,特别是当耐火衬里由于燃烧器火焰的直接撞击而过热时。这些是最常见也是最麻烦的戒指类型。

回转窑中产生积垢的主要原因是由于在FeO-SiO2-Al2O3体系中形成了低熔点的络合物,如方方晶石、铁橄榄石、铁堇青石、水铁矿和CaO-MgO-FeO-SiO2- Al2O3系,如黄长石或钙长石、akermanite、铁镁堇青石、尖晶石和铁镁硅酸盐。这些复杂化合物的共存降低了窑炉料的熔化温度,而窑炉料又粘附在耐火材料壁上。由于靠近装料端的细粉结块或由于回转窑出料端温度过高和/或碳/铁比较低而导致 DRI 烧结,也会形成一些附着物。

由于这些环无法从窑外触及,因此在窑的工作过程中无法将其移除。在某些情况下,环会迅速增长并导致窑的计划外停机。据观察,大多数窑停工只是由于积垢的形成。

与生产 DRI 相关的术语

与测量 DRI 的还原反应有效性相关的一些术语定义如下。

总铁百分比 “Fe T”是样品中的总铁,包括金属铁和与氧等其他元素化学结合的铁。

Fe T =(铁重量/样品重量)*100

金属铁百分比 “Fe M”是化学上未结合的铁,为渗碳体(Fe3C)。

Fe M =(金属铁重量/样品重量)*100

残留的氧化铁 是存在于 DRI 中的剩余铁氧化物,以 FeO、Fe3O4 或 Fe2O3 的形式存在,尽管通常 FeO 通常是唯一存在的残余氧化物。

总碳 是 DRI 中存在的总碳,等于游离碳和结合碳(如渗碳体)的总和。

杂质 是直接还原铁中不受欢迎的元素/化合物,其中硫和磷是最常见的。

金属化 是通过所用还原剂的作用除去氧而将氧化铁转化为金属铁(游离的或与碳结合形成渗碳体)的量度。

金属化程度 指总铁中以金属铁形式存在的那部分。

金属化度=(金属铁重量/铁总重量)*100=(Fe M/Fe T)*100

等效金属化 – 在给定的金属化程度下,海绵铁中的碳含量很重要。它具有在炼钢过程中从剩余的氧化铁中去除氧气的能力。这就引出了等效金属化的概念,定义如下。

等效金属化百分比 =金属化程度 (%) + DRI 中总碳百分比的 5 倍

减少百分比 指在生产直接还原铁过程中除去的氧,以初始Fe为Fe2O3为基准。

% 还原 ={[(%O/% Fe T) in Fe2O3 - (%O/% Fe M) in DRI]/(%O/%Fe T) in Fe2O3}*100

% 减少 =[1- 2.327* (%O/%Fe T) in DRI]*100

该定义给出了 DRI 中所含铁的状态。当某些人根据矿石的初始氧化态(可能包括 Fe3O4 和 FeO)来定义还原百分比时,可能会出现混淆。在这种情况下,减少百分比定义了 DRI 过程中执行的减少量。

脉石百分比 指DRI中的非铁化合物(SiO2、Al2O3、CaO、MgO等)。

脉石 =100 – %O 与 Fe – %Fe M – %C

四碱度 为CaO、MgO与Al2O3、SiO2的比值,表示为(% CaO + % MgO)/(% Al2O3 + % SiO2)的比值。

制造工艺