定义和阐明可靠性

工厂通常使用可靠性来定义未来的改进工作并为员工和经理设定期望。在最近编写的几份使命陈述中,我看到了诸如“通过提高可靠性来提高盈利能力”之类的表述。

但当公司被要求定义这些词的含义、可靠性是什么以及如何衡量时,得到一个全面的答案是不寻常的。

制造和加工行业可能还没有定义可靠性这个词的含义,但您会认为服务业现在已经这样做了。它没有。顾问开始趋势并使用这些词来向该行业推销一个新概念。然而,我们有时无法定义我们发明的术语的含义。

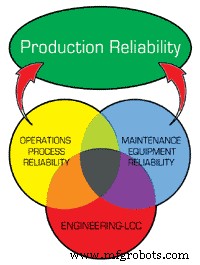

任何工厂的目标都是提高整体生产可靠性,这意味着通过减少设备可靠性和过程可靠性(后者通常用于流程工业;在离散制造中可称为“制造可靠性”)方面的浪费,最大限度地利用当前资源实现产量)。设备可靠性和工艺可靠性共同造就可靠生产。

这可以使用整体生产可靠性 (OPR) 来衡量。传统上,这种测量被称为整体设备效率 (OEE)。 OEE 和 OPR 指的是相同的测量,但我使用 OPR 名称,因为它更好地描述了实际测量的内容。之所以叫OPR,是因为它包括所有可能与生产相关的废物,而不仅仅是与设备相关的废物。

OPR 计算如下:

OPR =质量 (%) x 速度 (%) x 时间可用性 (%)速度、时间可用性和质量描述了生产线或生产线中的所有损失。因此,在为运营、维护和工程联合设置可靠性目标时,OPR 是一种很好的衡量标准。

运营部门的主要责任是流程可靠性,即流程或制造的运营中尽可能少浪费。工艺浪费的例子是由于操作参数(如压力设置、机器速度、刀具选择或化学品浓度)造成的质量和生产损失。

维护的主要责任是设备的可靠性。设备可靠性的缺乏会因组件故障、设备问题导致的质量损失或组件磨损或故障导致的速度损失而造成浪费。

工程应侧重于通过生命周期成本 (LCC) 设计来支持设备和工艺可靠性。 LCC 用于考虑购买和拥有设备的成本。工程部门通常只专注于确保按时完成新安装并在预算之内。

设备设计的可靠性和可维护性方面被遗忘了。例如,为什么有人会购买没有安装顶升螺栓(对准设备时使用的推杆)的电机或变速箱?

我们知道世界一流的轴对中几乎不可能用大锤完成,那么为什么我们不在设计中指定顶推螺栓?

总之,大多数公司需要更好地指定术语可靠性。例如,当我们提到“生产可靠性”时,它将帮助员工了解目标是什么。

在维护管理方面,我们主要关注设备的可靠性。在我的下一个专栏中,我们将讨论工厂维护管理如何通过为同事阐明“设备可靠性”来设定目标。

设备保养维修