停机时间接近于零:概述和趋势

1.维护技术概述:

许多制造公司都在为每一盎司的产能推动他们的生产设备,同时试图削减他们的间接成本。这强调了用于维护系统的高质量维护服务的重要性。服务和维护对于公司保持最高水平的制造生产力和客户满意度变得至关重要。产品的售后支持越来越成为决定公司盈利能力和可靠性的关键因素。维护职能的重要性以及维护管理的重要性显着增加。

维护技术旨在

- 提高设备可靠性并减少生产停机时间

- 提高吞吐量

- 提高资产的预期寿命

- 改善安全和质量条件

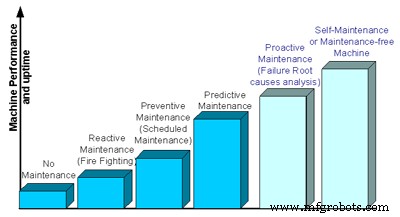

回顾维修技术的发展历程,预测维修技术的发展趋势,实现卓越维修的路线图如图1所示。

图1.维护技术的发展。

1.1 免维护

不维护的情况有两种。

- 无法修复:维护技术不适用于某些特殊应用,或者早期维护技术不完善。

- 不值得去修理它:有些机器被设计为只能使用一次。与维护成本相比,丢弃它可能更划算。

以上场景都不在此处讨论的范围内。

1.2 被动维护

通俗地说,反应性维护的目的只是“在它坏了之后修复它”,因为大多数时候机器在没有任何警告的情况下坏了,维修人员迫切需要让它恢复工作。这也称为“消防”。

发生反应性维护的原因是,一些操作已经发展了多年,而很少注意对所涉及的机器进行适当的维护。从本质上讲,几乎不进行维护,机器运行直到发生故障。此时,将联系适当的人员以评估情况并尽快进行维修。因此,您会得到“扑灭火灾”或“消防”的表达。

在设备损坏不是关键因素的情况下,因为有足够的停机时间,并且资产的价值不是问题,消防模式可能被证明是一个可以接受的选择。当然,必须考虑在紧急情况下进行维修的额外费用,因为在这些情况下可能不适用于招标以获得合理费用。由于市场竞争和环境/安全问题,趋势是采用有组织且高效的维护计划,而不是消防。

1.3 预防性维护

预防性维护是一种设备维护策略,它以固定的时间间隔更换、大修或再制造一个项目,而不管其当时的状况如何。计划恢复任务和计划丢弃任务都是预防性维护任务的示例。

预防性维护(PM)可以分为两类:

小下午 是基本维护,它只是执行最基本的设备服务(润滑、清洁、日常调整等)的行为,这对于确保设备的持续运行至关重要。这项活动非常简单,只需几台机器、足够的停机时间和足够的资金。当有很多机器并且没有有组织的程序来安排和控制工作任务时,就会出现问题。解决方案是实施小型预防性维护计划,以确保及时有效地满足机器的基本需求。这样的程序满足了持续运行的最低要求,但无法预测未来可能出现的故障。

主要PM 不仅包括 Minor PM,还开始解决潜在的故障。使用此选项,机器将被安排停止服务,以便可以执行更多涉及的任务。根据运行时间或某些等效的时间因素,轴承、轴、传感器、齿轮、管道等部件将被更换,以应对在不久的将来可能出现的故障。时间因素通常是通过经验确定的,并且本质上是统计的。但是,通过这种做法,有可能更换仍处于良好状态的组件,并冒着因维护不当而引发问题的风险。因此,成本有时会增加而无益。但是,Minor 和 Major PM 对确保设备可靠性都至关重要,因此经常将两者结合使用。

1.4 预测性维护

预测性维护 (PdM) 是一种准时维护策略。预测性维护可以最好地描述为一个需要技术和人员技能的过程,同时结合和使用所有可用的诊断和性能数据、维护历史、操作员日志和设计数据,以对主要/关键设备的维护要求做出及时决策。各种数据、信息和流程的整合导致 PdM 计划的成功。它根据已知的工程限制分析测量的物理参数的趋势,以便在故障发生之前检测、分析和纠正问题。维护计划是根据从基于状态的监测中得出的预测结果制定的。由于建立预测性维护计划所需的额外监控硬件和软件投资、人员配备、工具和教育,这可能比 PM 成本更高。然而,它提供了更高的设备可靠性和足够的信息改进以改进计划,从而减少意外停机时间和运营成本。

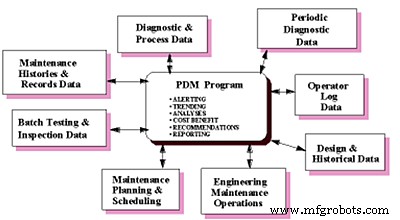

图 2 显示了 PdM 程序的不同元素,这些元素被集成以协助维护决策。

*来源:Augustine DiGiovanni,CSI 服务副总裁,通过集成技术和流程变更进行维护优化

图 2:PdM 程序的元素。

PdM 的关键概念是:

- 合并所有信息

- 分析设备退化信息

- 确定纠正措施

- 预测算法

- 确定何时采取纠正措施

- 为维护历史记录和/或根本原因故障分析采取的反馈措施

- 积极主动。

1.5 主动维护

一般而言,主动维护包括用于预测或防止设备故障的任何任务。更具体地说,有两个工作方向。

- 通过避免导致机器故障和降级的潜在条件,将故障被动更改为故障主动。主动维护侧重于分析根本原因,而不仅仅是症状。它试图在确定根本原因后从源头防止或修复故障。主动维护最流行的例子之一是关于人体内的心脏病。对于反应性维护,只有在患者被送往医院急诊室后才会进行响应。对于预防性维护,患者可能会进行搭桥或移植手术,然后继续检查。对于预测性维护,可以使用心电图或超声波技术检测心脏病,也可以安装连续监测设备。对于主动维护,疾病控制将涉及胆固醇和血压监测以及饮食控制。

- 将维护信息反馈给设计和运营部门。设计和运行部门也应进行故障预防。维护人员的工作不仅是修理机器或更换零件,他们还应该提供帮助,建议如何改进机器的设计和操作,以便主动预防故障。

关于主动维护的效率和故障响应速度还有一些争论,但毫无疑问,维护和设计之间缺乏沟通

1.6 自我维护

自维护是一种新的设计和系统方法。自我维护机器可以自我监控和诊断,如果发生任何故障或退化,它仍然可以维持一段时间的功能。自维护机器不属于传统的物理维护概念,而是属于功能维护概念。功能维护的目的是通过功能折衷来恢复损坏机器所需的功能,而传统维修(物理维护)的目的是通过更换故障部件、清洁等恢复初始物理状态。实现自我维护功能的方法是通过为机器增加智能,使其足够智能以进行功能维护。换句话说,自我维护性将作为附加的嵌入式推理系统附加到现有机器上。

另一种创建自维护能力的系统方法是在机器上添加自服务触发功能。然后,机器将自我监控、自我诊断和自我触发服务请求,并提供详细而明确的维护要求。维修任务仍由维修人员进行,但机器、维修计划、调度系统和库存管理系统的无间隙集成将最大限度地降低维修成本,将客户满意度提高到最高水平。

2.我们现在在哪里?

大多数传统制造业仍在努力减少其维护任务的消防性质。美国一家主要汽车制造商在其所有工厂中拥有 15,000 至 18,000 名维修人员。根据他们的说法,“[他们的维护工作的] 85% 到 90% 是危机工作”(故障)。其他一些公司已经在他们的工厂成功地采用了预防性维护计划。一家汽车零部件供应公司表示,他们近 80% 的维护任务是定期维护,只有 20% 是救火。对于大多数制造业来说,计划内工作与计划外工作的理想比例是 19:1,这被许多人认为是“世界一流的”。那么,如果一家公司的定期维护已经达到 90% 或更高的水平,从节省成本和提高生产力的角度来看,这是否足够好?其实这里的重点是90%的定期维护是否有必要,这就引出了我们的主要讨论话题:从预防性维护转向预测性维护。

2.1 从反应性和预防性维护转向预测性维护

响应式维护,仅执行 当设备出现故障时,会导致高生产成本和因设备和流程故障而导致的大量服务停机时间。预防性维护旨在通过安排维护操作来消除机器或过程故障并减少停机时间,而不管机器或过程的实际状态如何。预防性维护间隔是根据可靠性理论和有关机器或过程生命周期的信息确定的。

这种做法通常会导致不必要的生产力损失,因为在流程或机器仍在可接受的水平上运行时进行了维护,或者因为在执行计划的维护操作之前发生了不可预测的故障。根据福布斯杂志 研究表明,在预防性维护上花费的每三美元就有一美元被浪费了。一家大修设施报告说,“60% 的液压泵送来进行改造,它们没有任何问题。”这些低效率是根据计划(固定和猜测工作)而不是机器的真实状况和需求(灵活和动态)进行维护的结果。因此,即使我们已经达到了近乎完美的预防性维护水平,其成本仍然占总运营费用的相当大的一部分,并且还有很大的改进和成本节约空间。因此,在当代市场中,根据设备当前和过去的行为预测和预防故障变得越来越重要,从而确保仅在需要时且准确地进行维护。

预防性维护一直被比作汽车的服务计划。如果您每 3,000 英里更换一次汽车机油,无论是否需要,您都遵循了预防性维护政策。预测性维护是指您不时对机油进行取样并检查其特性是否有任何变化,并预测您的车辆何时应该进行维修。您可能会发现需要更频繁地更换机油,或者您可以继续行驶 1000 英里而不更换机油。通过使用这种更准确的保养技术,您不仅可以更好地保养您的汽车,还可以避免不必要的维修,从而降低成本。

出于这些原因,我们提出了一种范式转变,从检测和量化故障的传统方法转向以检测、量化和为中心的方法 预测流程、机器或服务的性能下降。性能下降是系统故障的先兆,因此它可以在发生之前预测不可接受的系统性能(在进程、机器或服务中)。因此,传统的故障修复实践可以被新的预测和预防流程所取代。

2.2 预测性维护的好处

预测性维护的好处可以分为以下几类:

1. 提高生产力

- 最大限度地减少或消除代价高昂的停机时间并增加盈利的正常运行时间。

- 减少计划外维护——可以在对生产影响最小的时间进行维修。

- 优化机械性能 - 机械始终在规格范围内运行。

- 减少机器维修所需的时间——提前通知机器状况可以更有效地组织维修过程。

- 减少因机器故障或性能不佳而造成的生产损失所需的加班时间。

- 如果需要,可以提高机器的操作速度。

- 提高机器操作的便利性。

2.降低整体成本

- 减少不必要的机械维修——只有在机器性能欠佳时才进行维修。

- 减少备件库存 - 可以及时购买许多零件,以便在计划的机器停机期间进行维修。

- 减少因机器维护不当而导致的资本投资折旧 - 维护良好的机器使用寿命更长,性能更好。

- 减少因机械性能低效而导致的过度电力消耗 - 节省能源需求成本。

- 减少对备用设备或额外占地面积的需求,以弥补过多的停机时间——减少设备或工厂所需的资本投资。

3. 更好的客户关系和满意度

- 减少因质量不佳而导致不满意或失去客户的数量 - 机器性能未达到最佳,质量总是受到影响。

- 准时服务减少了客户的等待时间和停机时间。

- 在客户注意到问题之前确定服务需求的可能性。

- 减少因机器故障或性能不佳而导致延迟交付而造成的处罚。

- 减少因机器性能不佳导致产品质量不佳而导致的保修索赔。

4. 提高机械安全性

- 减少因机械性能不佳而造成的伤害。

- 减少因机器不安全而对公司征收的安全处罚。

- 降低保险费率,因为维护良好的机器可提高安全性。

2.3 预测性维护的要求

为了实施预测性维护技术,管理团队必须考虑两项投资:

- 投资于基于状态的监测和诊断设备。

- 投资于员工培训

3.预测性维护方法

3.1 基于条件的监控和性能评估

预测性维护的基础是基于状态的监控。如果不经常检查机器的运行状态并跟踪其退化趋势,就不可能制定精确的预测性维护计划。

基于状态监测或持续测试机制构建的预测性维护技术有几十种,其中一些已经成为许多行业的标准。这些标准和广泛使用的技术包括振动分析、油液分析、磨损颗粒分析、超声波、热成像和声发射分析。下表显示了维护专业人员传统上将这些预测技术用于不同应用的方式。

检测方法

失败模式

设备

振动分析

失衡

错位

轴承缺陷

齿轮缺陷

湍流

旋转机械

油和磨损颗粒分析

润滑失败

异常磨损

机械组件

超声波

气蚀

泄漏检测

松散连接

电晕放电

轴承缺陷

液压泵

空气/蒸汽/真空系统

配电

电气开关设备和架空传输

轴承

热成像

异常热组件

电气元件

机械组件

结构组件

声发射

分析

应力裂纹

遏制

和传送设备

振动分析 主要用于旋转机械,以发现轴承缺陷、不平衡状况和不对中等问题。在使用振动分析之前,维护技术人员必须等到轴承未能意识到存在问题。然而,通过使用振动分析,可以获取和记录周期性读数。然后维护人员可以将这些读数与基线读数进行比较。当磨损达到一定程度时,轴承会在出现故障之前安排更换。这减少了被动维护的数量,并确保在对生产或设施计划的影响最小的情况下进行更换。在大型旋转机械中,在线状态监测系统已被广泛采用。收集来自每个轴承部分的振动信息,并在此基础上评估当前机器性能。此外,根据该评估及其对机器性能的预测来安排未来的维护。这样,机器只会在真正需要的时候打开。

振动分析还用于诊断流体动力系统中的一些非机械问题以及大型离心压缩机中的喘振或流体励磁故障。例如,流体处理系统中的限制或干扰会产生湍流和独特的振动特征,有助于识别问题。

超声波 主要用于泄漏检测,特别是蒸汽和空气泄漏。这些泄漏可能代价高昂,但许多公司却忽略了它们。

超声波的常见应用包括气动和其他气体系统、真空系统、垫圈和密封件以及蒸汽疏水阀的泄漏检测。超声波还可以检测阀门漏气,也是检测液压泵气蚀问题最常用的方法。

超声波还用于检查电气开关设备和架空输电线路,这些地方的例行检查既费时又危险。监测这些区域的电晕放电情况,当仪器“听到”放电时,技术人员可以快速找到问题,浪费很少的时间。因此,技术人员能够在小问题变得严重并导致设备故障之前发现它们。

油和磨损颗粒分析 是两种不同的技术,广泛用于检测与润滑相关的故障。油液分析可确定润滑剂的状况。磨损颗粒分析根据润滑剂中磨损颗粒的浓度确定设备状况。

例如,考虑一个显示异常磨损迹象(例如,噪音或过热)的齿轮箱。可以检查油样中的磨损颗粒。考虑到发现的颗粒的类型和状况,可以隔离许多可能的问题及其原因(例如,超出设计速度或容量运行设备或过滤器故障)。一旦发现问题,就可以安排适当的维护行动,同样对操作或设施的影响最小。

一些独特的应用将涉及分析润滑剂本身或润滑剂中的磨损颗粒。例如,当润滑不足时,会出现磨损颗粒。 “润滑不足”并不一定意味着系统中没有润滑剂。例如,封闭式驱动器上的润滑系统可能会堵塞喷嘴,从而阻止适当的润滑到达难以检查的区域。虽然驱动器的可见部分可能得到了适当的润滑,但另一个缺乏润滑的区域会产生表明这种情况的磨损颗粒。样品还可以指示添加剂失效、润滑剂污染或超出润滑剂额定值的过量负载等情况。

热成像 主要用于定位比正常温度高的电气元件。这种情况通常表示磨损或松动。因此,热成像技术允许技术人员仅对需要注意的电气组件进行维护,而无需对所有组件都给予同等程度的关注。

例如,在公用事业中,正确的扭矩对电气组件至关重要,以确保不会因连接松动而产生热量。在热成像之前,必须手动检查控制面板中的每个连接是否正确扭矩。通过使用热成像,只有热的连接才会受到关注。这减少了对连接执行预防性维护所需的人员。

其他应用包括监测室外布线,例如由于环境条件而磨损的架空输电线。热成像还用于测量变压器温度,以发现某些区域比其他区域更热时指示的问题。此外,它还支持在具有高温过程的行业中进行维护。该技术有助于确定耐火材料磨损的区域,并允许在发生灾难性故障之前进行维修。

热成像的另一个较少使用的应用是检查耦合对齐,而无需大量关闭设备。当未对准的联轴器旋转时,它会产生热量。温差越大,偏差越大。通过使用热成像,维护人员可以观察联轴器上的温升。一些公司已经使用这种技术足够长的时间来开发每种耦合类型的温升曲线。使用此配置文件,他们可以确定错位量(而不是它在哪个平面上)。然后,技术人员可以主动安排联轴器重新对准。

声发射 (AE) 分析 是一类现象,在超声波范围内,通常在 20 kHz 到 1 兆赫之间的弹性波是由材料内的能量源快速释放而产生的。弹性波通过固体传播到表面,在那里它可以被一个或多个传感器记录。传感器是将机械波转换为电信号的换能器。通过这种方式,可以获得关于可能的声源的存在和位置的信息。定量方法的基础是尽可能准确地提取AE事件源坐标的定位技术。

AE 分析不同于超声波检测,后者主动探测结构。 AE 分析会侦听活动缺陷的发射,并且当结构在验证测试中超过其服务负载时,对缺陷活动非常敏感。

AE 分析是研究材料局部损伤的有用方法。与其他无损检测技术相比,它的优势之一是它必须能够在整个载荷历史过程中观察损坏的过程,而不会对试样造成任何干扰。

AE 分析在广泛的应用中得到成功应用,包括:检测和定位压力容器中的故障或储罐或管道系统中的泄漏、监控焊接应用、腐蚀过程、部件的局部放电高压和去除保护涂层。目前正在研究和开发 AE 应用程序的领域包括土木工程结构(例如桥梁、管道、海上平台等)的过程监控和全球或本地长期监控。另一个已发表大量 AE 应用的领域是纤维增强聚合物基复合材料,特别是玻璃纤维增强部件或结构(例如风扇叶片)。 AE 系统还具有检测泄漏产生的声学信号的能力。

AE 分析的缺点是商业 AE 系统只能定性地估计材料有多少损坏以及组件将持续多长时间。因此,仍然需要其他无损检测方法来进行更彻底的检查并提供定量结果。此外,服务环境通常非常嘈杂,AE信号通常很弱。因此,信号鉴别和降噪是非常困难的,但对于成功的AE应用却极为重要。

3.2 看门狗代理

目前,流行的基于状态的维护 (CBM) 方法涉及基于对故障迹象的识别来估计机器的当前状态。最近,已经提出了这种以故障为中心的范式中的几种预测 CBM 技术。尽管如此,实施上述预测 CBM 技术需要专业知识和有关评估机器或过程的先验知识,因为必须知道相应的故障模式才能评估当前机器或过程的性能。因此,上述煤层气方法是针对特定应用的,并且不具有鲁棒性。

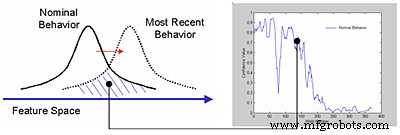

智能维护系统中心提出了一种新的基于看门狗代理的性能评估和预测的 CBM 范式。这种新方法基于通过通用信号处理、特征提取和传感器融合技术利用从多个传感器输入提取的签名中获得的性能相关信息。在这种情况下,性能评估是基于将代表最近性能的签名与在正常系统行为期间观察到的签名进行匹配来进行的。这些签名之间的接近匹配表明性能良好,而它们之间的较大差异表明性能下降和需要维护。

由于这种 CBM 技术的运行不需要故障数据,而且由于所采用方法的性质是通用的,因此大大减少了对专家知识的需求。但是,如果描述某种故障模式的故障数据可用,则最新的进程签名也可以与那些与故障相关的签名进行匹配,结果匹配带有重要的诊断信息。

图 3 说明了这种 CBM 技术,其中心是描述和量化过程退化而不是过程故障。最后,可以利用过程签名的历史行为来预测它们的行为,从而预测过程性能。 Based on the forecasted performance, proactive maintenance is possible through the prediction of process degradation and prevention of potential failure before it occurs. Thus, the Watchdog Agent is enabled to yield the information about when unacceptable system performance will occur, why the performance degradation occurred and what component in the system needs to be maintained. This information will ultimately lead to optimal maintenance policies and actions that will proactively prevent downtime.

This entire infrastructure of multi-sensor performance assessment and prediction could be even further enhanced if Watchdog Agents mounted on identical products operating under similar conditions could exchange information and thus assist each other in building a world model. Furthermore, this communication can be used to benchmark the performance of “brother-products” and thus rapidly and efficiently identify underperforming units before they cause any serious damage and losses. This paradigm of communication and benchmarking between identical products operating in similar conditions is referred to as the “peer-to-peer” (P2P) paradigm. Figure 8 illustrates the aforementioned Watchdog Agent functionalities supported by the P2P communication and benchmarking paradigm.

Figure 3:Performance assessment based on the overlap between signatures.

According to the standard for Open System Architecture for Condition-Based Maintenance (OSA-CBM), a typical CBM system consists of the following seven layers:

• Sensor module

• Signal processing

• Condition monitoring

• Health assessment

• Prognostics

• Decision-making support

• Presentation

The Watchdog functionality expands this standard topology to a multi-sensor level and realizes sensory processing, condition monitoring, health assessment and prognostics layers of the CBM scheme. The sensors and decision making layers within an Intelligent Maintenance System are realized outside the Watchdog Agent.

Conclusion

In today’s competitive market, production costs, lead time and optimal machine utilization are crucial issues for companies. Near-zero-downtime is the goal for a maintenance crew to maintain a company’s throughput and high productivity. Reactive maintenance, performed only when equipment fails, results in both high production costs and significant service downtime caused by equipment and process breakdowns. Preventive maintenance is intended to eliminate machine or process breakdowns and downtimes through maintenance operations scheduled regardless of the actual state of the machine or process. Therefore, in contemporary markets, it becomes increasingly important to predict and prevent failures based on the current and past behavior of the equipment, thus ensuring its maintenance only when needed and exactly when needed.

For these reasons, the shift from the traditional reactive maintenance and preventive maintenance to predictive maintenance should be the development direction of maintenance technology. Based on the condition-based monitoring technology, the traditional fail-and-fix practice can and eventually must be replaced by the new predict-and-prevent paradigm.

About the authors:

Hai Qiu and Jay Lee help direct the NSF Industry/University Cooperative Research Center on

Intelligent Maintenance Systems (IMS) at the University of Cincinnati. To learn more, visit www.imscenter.net.

References:

- Sandy Dunn, Condition monitoring in the 21 st century, http://www.plant-maintenance.com/articles/ConMon21stCentury.shtml

- Plant Maintenance Resource Center , 2002 Condition Monitoring Survey Results, http://www.plant-maintenance.com/articles/condition-monitoring-survey-02.shtml

- Robert J., Maintaining the bottom line, http://www.ecmweb.com/ar/electric_maintaining_bottom_line/

- J S Rao, Vibratory Condition Monitoring of Machines, CRC press 2000, ISBN 0849309379

- Bertele, Otto V. "Why Condition Monitor?" 3rd International Conference on Condition Monitoring. October 15-16, 1990.

- Bengtsson, M., 2002, Condition Based Maintenance on Rail Vehicles”, IDPMTR 02:06.

- Chris Davies, The use of Information Systems in Fault Diagnosis, http://www.bin95.com/download/Information_Systems_in_Fault_Diagnosis.pdf

- Don Fitchett, What is the True Downtime Cost (TDC)?, http://www.afestlouis.org/Download/True_Downtime_Cost.pdf

- L.Swanson, The impact of new production technologies on the maintenance function:an empirical study., International journal of production research, vol.37, No.4, pp849-869, 1999.

- Andy Foerster, A new age of remote monitoring and control, http://www.ecmweb.com/ar/electric_new_age_remote/

- Mark Lamendola, What’s new in remote predictive monitoring, http://www.ecmweb.com/ar/electric_whats_new_remote/

- SpectraQuest, Inc. http://www.spectraquest.com/

- Haynes, C J, Scheduling power plant maintenance using performance data, ASME paper 86-JPGC-PWR-63

- Ray Beebe, predictive maintenance by performance monitoring of plant, http://www.goldson.free-online.co.uk/techart/MFPT52.htm

- Michael V. Brown, Applying the predictive approach, http://www.newstandardinstitute.com

- William C. Worsham, Is preventive maintenance necessary?, http://www,reliability.com/articles/article37.htm

- Christer Idhammar, CMMS and preventive maintenance, http://www.idcon.com/articles/cmms.htm

- Susan Owen, Proactive power monitoring enhances preventive maintenance, http://www.ecmweb.com/ar/electric_proactive_power_monitoring/

- What is Proactive Maintenance, http://www.maintenanceresources.com/ReferenceLibrary/OilAnalysis/oa-what.htm

- James C. Fitch, P.E., Proactive Maintenance can Yield More than a 10-Fold Savings Over Conventional Predictive/Preventive Maintenance Programs, http://www.maintenanceresources.com/ReferenceLibrary/OilAnalysis/oa-pm.htm

- Daryl Mather, Fundamentals of Maintenance Planning:Planning and Scheduling, http://www.maintenanceworld.com/Articles/Mather/planning_scheduling.htm

- Dibyendu De, Productivity Improvement Through Operational Reliabilty and Knowledge Workers, http://www.maintenanceworld.com/Articles/Dibyendu/deb1.htm

- Plant Maintenance Resource Center , Maintenance Benchmarking Database:Overall Results, http://www.plant-maintenance.com

- Augustine DiGiovanni, Maintenance Optimization by Integrating Technologies and Process Change, http://www.compsys.com/enews/knewspro.nsf/v/ADIT-55JN86

- The Benefits of Predictive Maintenance:A-Z, http://www.maintenanceresources.com/ReferenceLibrary/PredictiveMaintenance/tbopm.htm

- Robert Edae, The importance of predictive maintenance, http://www.newsteel.com/features/NS9709f5.htm

- Lee, J. &Wang, Ben, (1999) Computer-aided Maintenance:methodologies and practices, Kluwer Academic Publishing.

- Lee, J. 1995. Machine performance monitoring and proactive maintenance in computer integrated manufacturing:Review and perspective. International Journal for Computer Integrated Manufacturing 8(5):370–380.

- NSF I/ UCRC Center for Intelligent Maintenance Systems, http://www.imscenter.net

- D. Djurdjanovic, J. Ni and J. Lee, “Time-Frequency Based Sensor Fusion in the Assessment and Monitoring of Machine Performance Degradation”, to appear in the Proc. of 2002 ASME Int. Mechanical Eng. Congress and Exposition, paper number IMECE2002-32032

- Thurston, M. and Lebold, M., 2001, “OpenStandards for Condition Based Maintenance and Prognostic Systems”, Pennsylvania State University, Applied Research Laboratory.

设备保养维修