10 个非常有用的指标来改进您的维护分析

在过去十年左右的时间里,维护分析发生了很大变化。新的工具和技术提高了我们收集和解释数据的能力。它使我们能够做出 10 年前不可能做出的明智决策。

但是,如果我们对维护分析的理解发生了变化,为什么我们仍然依赖于 40 或 50 年前所做的少数指标?

整体设备效率 (OEE) 和平均维修时间 (MTTR) 等指标几乎支配了所有行业测量指标。但专家们一致认为它们存在缺陷。这些传统指标不仅容易出现偏差和不准确,而且通常也没有目的。当数据没有目的时,你就不能用它来做出关键决策,比如是否聘请额外的技术人员或增加任务的频率。

这就是为什么我们将 10 个您不会在任何其他列表中看到的有用指标以及如何使用它们改进您的维护计划的一些提示放在一起。

10 个维护指标,可更好地进行维护分析

#1 – 支持生产所花费的时间

它是什么?:维护团队花在以生产为重点的活动上的总时间。通常每周、每月或每季度测量一次。

你如何使用它?:每个人都必须不时参与完成一个大订单。但是,当偶尔变成每天时,维护就会受到影响。此指标可帮助您在不健康的积压事件发生之前捕获它并重新分配资源以防止它发生。它还可以帮助您倡导增加团队人数或增加培训预算,以帮助生产人员学习次要的维护任务。

#2 – 检查后创建的后续工作

它是什么?:从例行检查中创建的纠正工作单的数量。通常每月、每季度或每年测量一次。

您如何使用它?:您可以通过多种不同方式使用此指标进行维护分析。您可以按机器、班次或地点对其进行排序,以深入了解您的资产或团队的表现。但最有用的是按任务。

当定期预防性维护包括后续维修时,这是一个好兆头。这意味着您的日程安排是准确的,并且您正在预防更大的问题。它允许您标记常见的维修和构建流程,以提高它们的效率。例如,您可以创建零件套件以加快访问速度。

如果失败检查百分比较低,您可以增加预防性维护间隔。这将减少在任务上花费的时间和金钱,而不会增加风险。

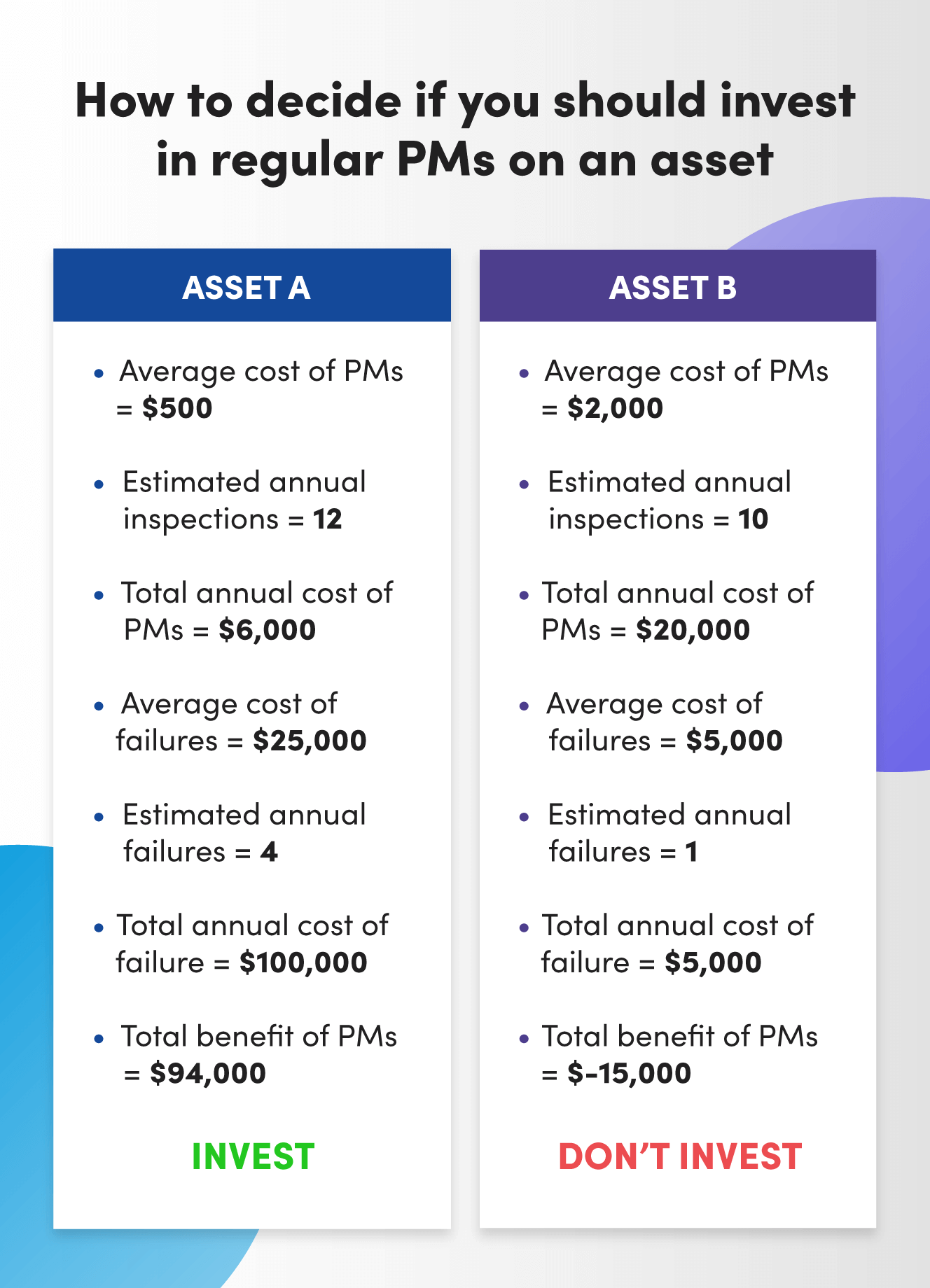

#3 – 后续维护成本与总故障的预期成本

它是什么?:纠正性维护成本(即人工和零件)与不进行维护时资产故障的成本(即生产、人工和零件损失)之间的比较。

如何使用它?:使用这种类型的维护分析来规划您的维护策略。例如,如果定期检查的成本高于失败,那么您可能会针对资产采用运行到故障的方法而不是预防性方法。

您还可以使用此指标来确定任务和待办事项的优先级,并确定如何分配预算。

#4 – 按维护类型划分的成本

它是什么?:按维护类型(即预防性、紧急性、后续)划分的维护总成本(即人工和零件)。通常每月、每季度和/或每年进行测量。

您如何使用它?:更高的成本通常是流程中断的结果。此视图允许您找出哪些流程需要工作,以便提高效率。

例如,工单是否不明确并导致维修时间和人工成本增加?尝试澄清说明。

您是否会请外部承包商进行紧急维修?您可以为您的团队投资更多培训或聘请专家。

#5 – 维护后清洁启动

它是什么?:生产线在完成维护后没有停工或浪费的情况下启动的次数。这是按月、每季度和每年衡量的。

你如何使用它?:在你的维护分析中加入这个指标,在你团队的工作和增加的产出之间划一条直线。

如果清洁启动率低,它会给您另一个机会来发现流程中的问题。例如,您可能会发现生产线的规格可能已过时。这将导致技术人员错误地重建组件并使生产线停转。更新规格是一个简单的调整,可能会导致更高的输出。

#6 – 待办事项的大小

它是什么?:过期和计划维护任务的总小时数。每周和每月跟踪此指标。

你如何使用它?:当让你的团队得到一些急需的救济时,这个指标可能是天赐之物。量化可用工时与总积压工时之间的差距。您可能会发现积压的数量远远超过您的团队可以做的事情。用它来证明有更多预算用于额外加班、雇用另一名技术人员或引入更多承包商。

#7 – 按停机时间排名前 10 的资产

它是什么?:这是您的重击者列表 - 最常发生故障或需要最长维修时间的设备。每周、每月和每季度密切关注这些资产。

你如何使用它?:这个指标让你最大的问题保持可见。你可能会对此嗤之以鼻,但非常明显的问题会得到最快的解决。这种维护分析可以帮助您确定问题解决工作的优先级、快速做出决策并衡量其影响。

例如,如果您知道资产 A 位于停机时间列表的顶部,则可以首先找出原因。是因为该资产的维修时间更长吗?工作被推迟了吗?那件设备会一次又一次地坏掉吗?

这些问题的答案将使您了解如何防止将来发生故障。您可能会摆脱不断损坏的过时部件。或者在工作中增加一名技术人员。或者澄清应该在轴承上使用多少润滑脂。如果一切都失败了,进行这种类型的维护分析有助于证明新设备的资本支出是合理的。

#8 – 计划维护百分比(过去 90 天)

它是什么?:过去 90 天内计划维护与所有其他类型维护的比率。

你如何使用它?:这是进步的衡量标准。从被动维护到计划维护不会在一夜之间发生。时间框架允许您在行动和结果之间建立明确的联系。您可以在发生的事情与其对最终目标的影响之间划清界限。

例如,如果您的百分比下降,您可以查看过去 90 天内发生的情况导致该下降。这可能是一次大规模的、意想不到的崩溃。或者在旺季增加生产支持。如果您想增加百分比,请尝试创建更好的工作请求流程以尽早发现问题。或者缩短意外停机时间最高的资产的检查间隔。

详细了解计划维护百分比以及如何改进它

#9 – 扳手时间(过去 90 天)

它是什么?:作为完成工作所需的总时间的一部分,技术人员在一台设备上花费的时间。这通常通过工作或每周、每月和每季度的平均值来衡量。

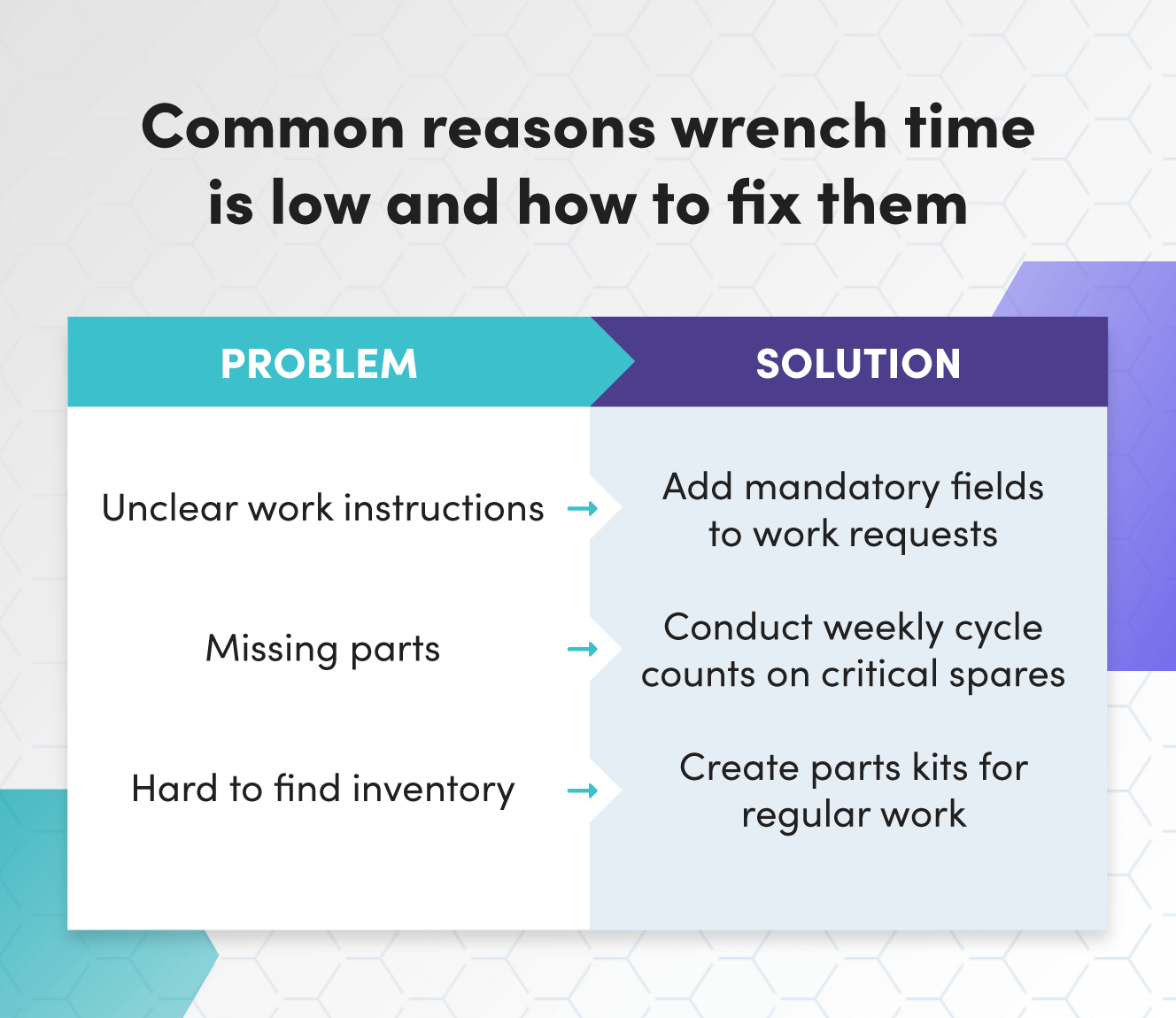

如何使用?:扳手时间是维护分析的常用工具,但经常被错误地使用。技术人员通常(并且不公平地)因为扳手时间短而受到指责。由于技术人员捏造数字以避免麻烦,这会导致扳手时间膨胀。

缩短扳手时间通常源于破碎的流程,而不是技术人员的能力。这会导致更大的积压、更多的被动维护和可避免的劳动力成本。

要在维护分析中使用扳手时间,请从得分最低的作业开始。与技术人员一起逐步审查这些工作。共同努力找出不明确或不完整的流程导致延误的原因。将任务分解为更小的部分时,您会更容易发现瓶颈。结果是您团队的时间和金钱更有价值。

#10 – 健康和安全工单已完成

它是什么?:为健康和安全或合规目的而完成的工单数量。这通常每月、每季度和每年进行跟踪。

如何使用它?:有些指标是定量的。其他都是定性的。这是后者。这对于衡量维护团队的绩效及其对业务的影响至关重要。安全的工作场所可以减少事故,提高生产力和士气。通过审核并保持合规性对于员工安全和避免罚款至关重要。

通过结合这些指标,您可以实现三个大目标

上面提到的所有指标本身都是强大的。但结合起来,它们会增强您的维护分析并帮助您实现三个共同目标:

获得更大的预算和更多的维护时间

要组合的指标:

- 按维护类型划分的成本

- 维护后清洁启动

- 按停机时间排名前 10 位的资产

获得更多的维护资金和时间意味着赢得分配预算的人和领导生产的人。让他们加入的最快方法是使您的计划与他们的目标保持一致。上述三个指标将帮助您实现目标。

首先,突出预防性维护的成本效益。定期的预防性维护可能看起来很昂贵。但仅一次紧急维护的成本就高达 250,000 美元。如果您按维护类型跟踪成本,您可以突出显示公司因被动维护而损失多少,以及通过投资预防性维护可以为您节省多少。

接下来,是时候动摇制作团队了。在维护后使用干净的启动来向生产表明您考虑到他们的最大利益。它强调对维护有益的往往对生产有益。

没有计划,没有人会给你更多的资源。你的坏演员名单是你将如何充分利用额外时间和金钱的蓝图。它量化了问题,并清楚地表明您的工作重点。

获取模板来推销您的下一个大型(且昂贵)的维护项目

让您的维护团队接受变革

要组合的指标:

- 计划维护百分比(90 天)

- 扳手时间(过去 90 天)

- 检查后的后续工作

改变很糟糕。这使您的团队难以加入新系统或流程。改变反对者想法的最好方法是向他们展示您的计划如何消除他们最大的痛苦。跟踪上述指标是实现此目的的一种方法。

这些数据点让您有机会比较您在更改之前的操作方式(即大量被动维护和对猜测的挫折)以及自实施新系统或流程以来您已取得的成就。无论是设置 CMMS 还是允许机器操作员进行日常维护,亲眼看到回报都可以更轻松地转变任何批评者并扩展您的项目。

建立一个让大多数其他公司嫉妒的预防性维护计划

要组合的指标:

- 按维护类型划分的成本

- 检查后的后续工作

- 后续维护成本与完全故障的预期成本

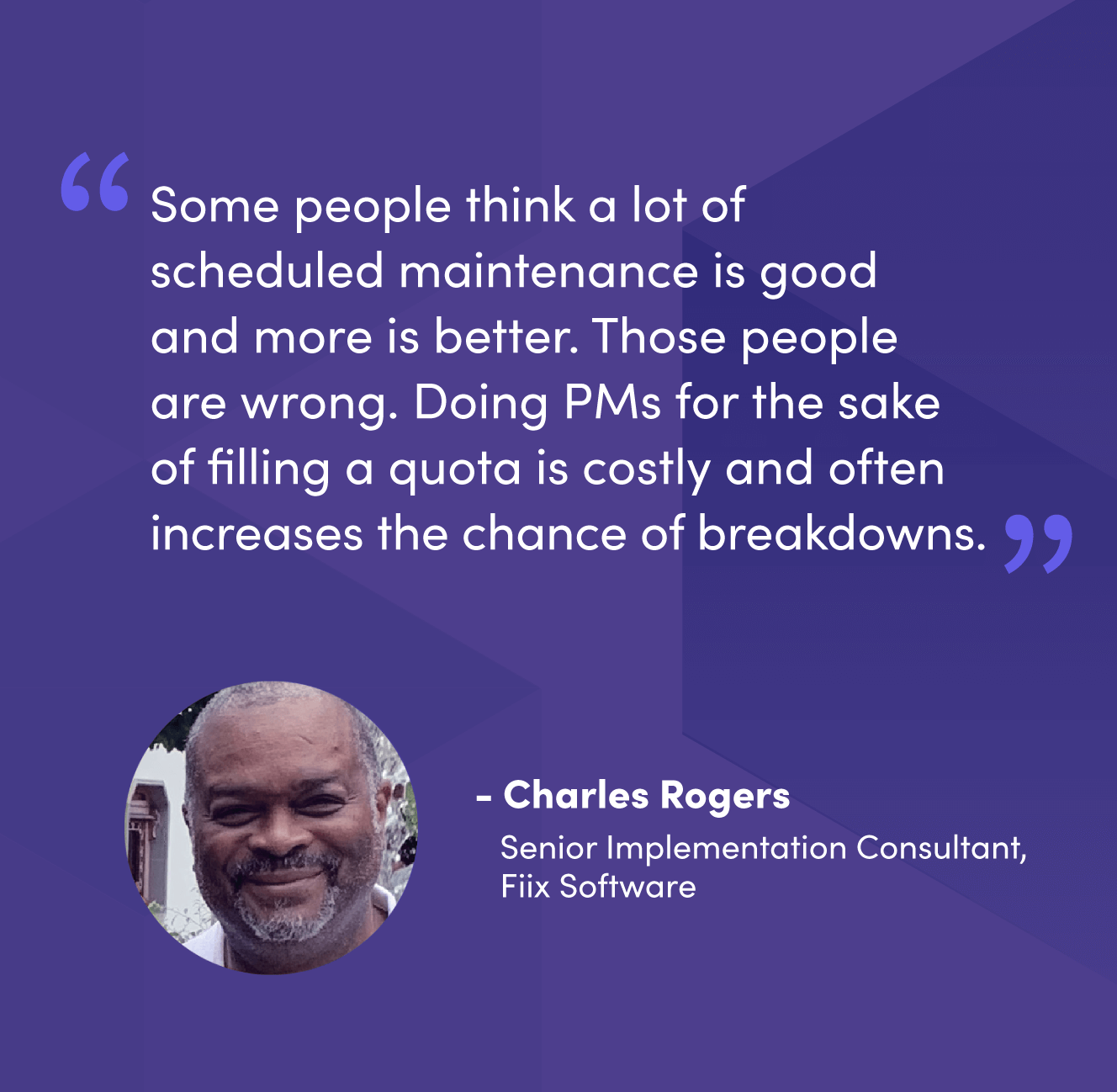

最好的预防性维护计划没有最多的 PM。相反,他们拥有最高效的 PM。这意味着在正确的时间做正确的工作。这些指标将帮助您实现这种平衡。

按维护类型衡量成本可帮助您将资源分配给预防性任务并衡量 PM 的效率。您可以跟踪成本削减策略是否有效,并确保它们不会导致后续的被动成本。

密切关注后续工作是优化 PM 频率的一种方法。如果检查没有导致纠正工作,您可以增加检查间隔。这意味着您可以使用更少的工时和零件,并将这些金钱和时间花在其他地方。同样,比较纠正性维护和完全故障的成本可确保您不会在不值得的主动任务上花钱。

最好的维护分析是不断发展的

最好的维护指标是有目的的。它们被一致地收集和使用。他们指导决策并告知您如何每天运行维护计划。这是成功维护分析的支柱。

另一方面,所有维护分析都在进行中。定期重新审视您的指标,以确保它们仍然与您的目标和维护团队的工作方式相关。上面列出的一些指标现在可能对您有用,但您可能会发现其他指标在六个月后更有效。或者也许五年。

最后,最佳维护分析包含其他部门认为有用的数据。如果您可以将上述指标联系起来以解决其他业务部门的挑战,那么您就可以顺利创建世界一流的维护计划。

设备保养维修