创建和使用 FMEA 的维护经理指南

2018 年 3 月,一场恶性勒索软件攻击袭击了亚特兰大市。它最终成为过去十年中代价最高的攻击之一。公共服务中断。各部门被迫手工完成必要的文书工作。市政府为此花费了 1700 万美元。

尘埃落定后,有一点很清楚:这座城市还没有为这场灾难做好准备。在违规前两个月进行的审计发现该市 IT 系统中存在 2,000 个漏洞。这是一个很好的步骤,但为时已晚。

亚特兰大发生的事情是一个警示故事,有一个重要的教训——风险永远无法消除,但可以管理。在维护中尤其如此。设备故障在所难免。但知道如何降低失败的可能性,以及在失败时如何做出反应,对成功至关重要。

故障模式和影响分析 (FMEA) 是一种了解和预测故障的工具,因此您可以限制其影响。在本文中,您将了解到:

- 什么是 FMEA

- 不同类型的 FMEA

- 如何创建 FMEA

- 以及维护团队如何使用 FMEA

什么是 FMEA?

故障模式和影响分析(FMEA)可识别并记录设备故障的所有方式以及这些故障的潜在影响。它概述了:

- 单个组件的故障模式

- 失败对生产力和安全的影响

- 预防或应对这些问题的计划

构建 FMEA 是以可靠性为中心的维护 (RCM) 的关键组成部分。

FMEA 的三个主要目标:

- 通过使用有计划的维护和标准操作程序来降低常见和严重故障的可能性,从而防止未来出现故障

- 在发生资产故障时缩短响应时间、减少停机时间并改善健康和安全

- 在非紧急情况下优先考虑预防性和纠正性维护

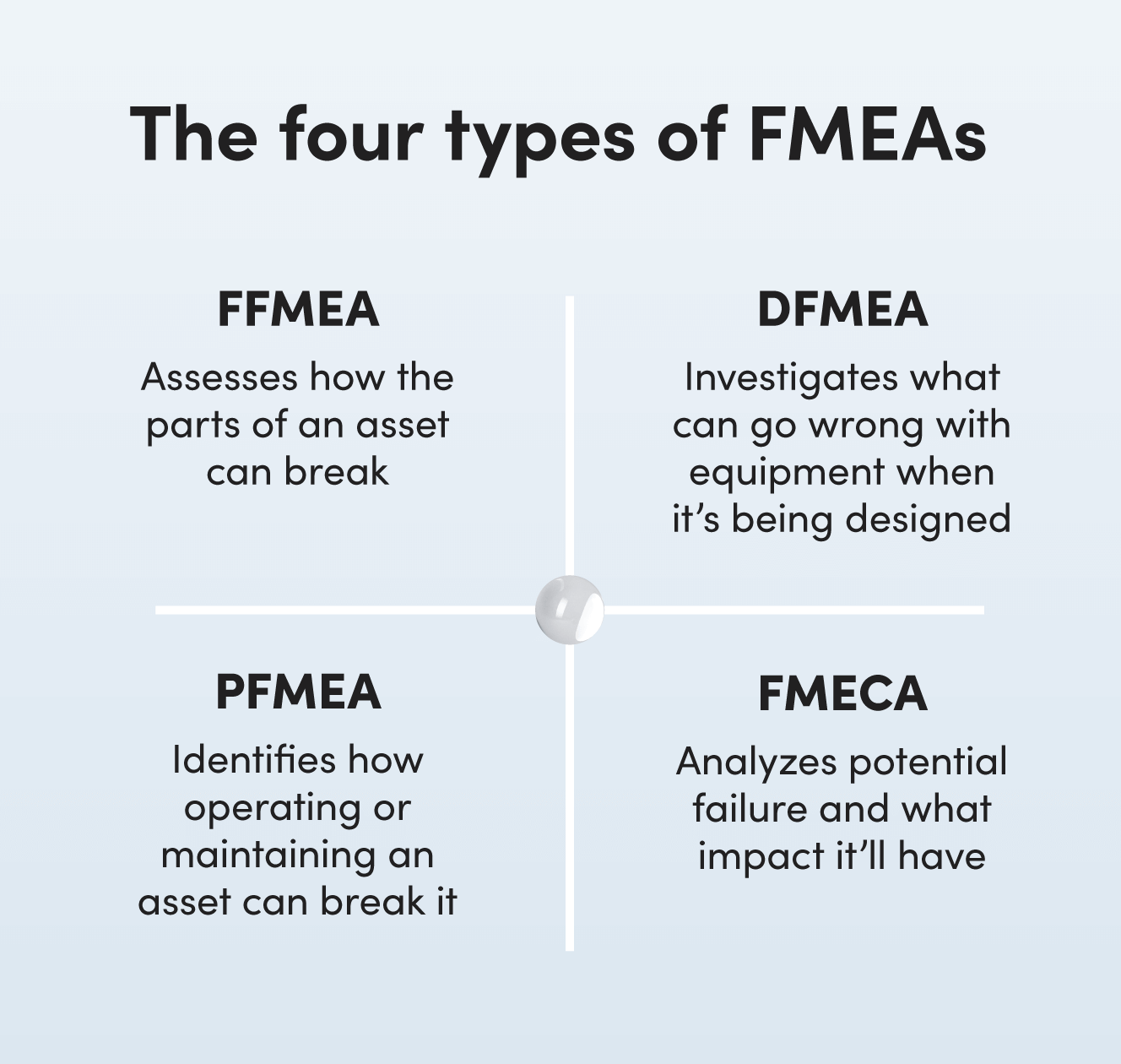

FMEA 有哪些不同类型?

FMEA 可以根据它们评估的风险类型及其影响分为子类型。以下是每种 FMEA 的简要概述:

- FFMEA(功能失效模式和影响分析) :FFMEA 分析影响系统运行方式的风险。 FFMEA(有时称为系统故障模式和影响分析)的目标是在这些故障发生之前加以预防。

- DFMEA(设计失效模式和影响分析) :DFMEA 在设计阶段评估资产的风险。此分析的目的是在部署资产之前发现并纠正资产的潜在问题,以提高其可靠性、减少所需的维护量并延长资产生命周期。

- PFMEA(过程失效模式和影响分析) :PFMEA 寻找过程中可能的故障。 PFMEA 与其他类型的 FMEA 之间的区别在于,它侧重于系统运行和维护过程中可能出现的问题。

- FMECA(故障模式、影响和关键性分析) :FMECA(或临界分析)分析失效模式和与这些失效模式相关的风险水平。

故障模式和故障代码有什么区别?

故障模式是导致系统故障的错误或缺陷。变速传送输送机故障模式的一个例子可能是轴承卡住。轴承损坏会导致输送机减速或停止运行。

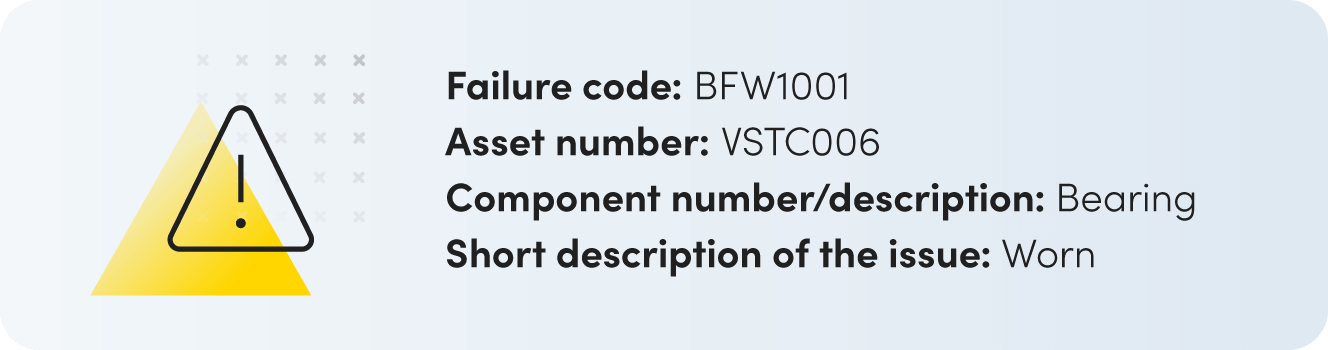

故障代码是由字母数字标记表示的故障模式。 CMMS 软件中经常使用故障代码作为快速传达信息和分类或报告故障的一种方式。故障代码通常由三个上下文信息支持。失败代码的示例如下所示:

FMEA 和 FRACAS 有什么区别?

故障模式和影响分析概述了可能的故障、原因和影响。这是一个列出未来可能发生的事件及其可能的根本原因的过程。这是一项主动措施。

故障报告、分析和纠正措施系统 (FRACAS) 是一个闭环报告系统,用于分析已经发生的故障。它检查过去的失败,找出它们发生的原因以及它们产生的影响,以便将来可以防止它们。这是一种反应性措施。

创建用于维护的 FMEA 是构建 FRACAS 的关键部分。事实上,这是该过程的第一步。 FMEA 是故障以及团队和设备性能的基准。您可以根据这些信息做出决策,例如创建什么报告或定位哪些失败。

如何使用 FMEA 进行维护

维护团队可以通过三种主要方式使用故障模式和影响分析:

- 制定预防性维护计划,以降低资产故障的可能性并优化资源

- 为紧急维护做准备,以便快速修复资产并最大程度地减少停机时间

- 优先考虑纠正性维护和维护积压

使用 FMEA 制定预防性维护计划

您可以通过三种方式使用 FMEA 来运行世界一流的预防性维护计划:

- 创建新的预防性维护任务

- 优先考虑预防性维护

- 优化预防性维护

下载此模板以创建预防性维护计划

创建预防性维护计划的第一步是了解可能发生的故障及其发生频率。 FMEA 概述了这些信息。例如,如果正在设计一项新资产,FMEA 可让您确定需要哪些 PM 来防止可能的故障模式以及需要多久执行一次。这将允许您映射用于创建新 PM 的输入,包括谁将被分配到工作、触发工作的内容、成本以及需要多长时间。

预防性维护计划的成功取决于您发现和停止的故障数量以及这些故障的影响。如果您阻止了 100 次小故障,但没有发现导致公司损失数百万美元的五六个故障,那么您的程序就有缺陷。 FMEA 拥有您确定 PM 优先级和定位最可能和破坏性故障所需的所有信息。

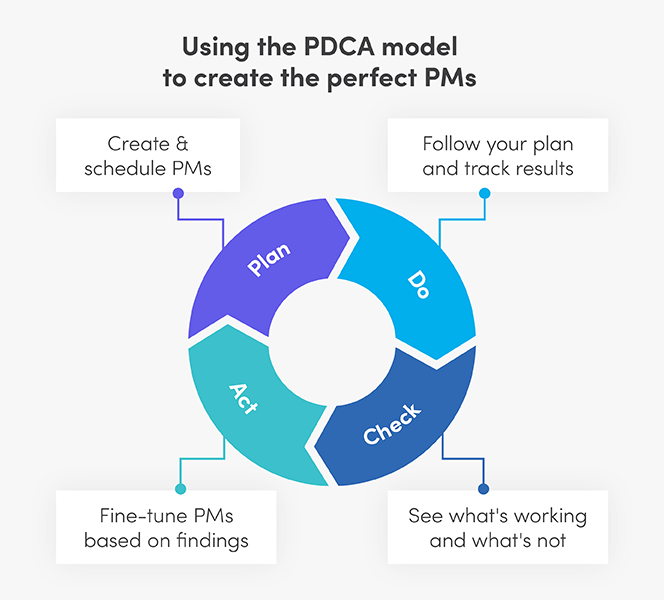

虽然 FMEA 为您提供了创建预防性维护计划的基准,但您的计划不会永远持续下去。您的操作一直在变化。您的 PM 时间表需要随之改变。使用工单和维修历史更新 FMEA 可帮助您优化日程安排并跟上其他变化。例如,故障模式可能不会像您预测的那样频繁发生。该数据可能会导致您减少旨在防止这种故障模式的 PM 频率。然后,您可以将这些资源用于另一项维护任务。

使用 FMEA 为紧急维护做准备

再多的维护也无法完全消除故障。您能做的最好的事情就是为高风险、高影响的故障做计划,这样您的团队就可以在一小时而不是两小时内修复它们。 FMEA 是实施这些紧急措施的宝贵工具。

首先查看影响最大且发生频率最高的故障。从这个列表中,挑选出难以检测的故障模式。您最终会遇到难以发现的故障模式并导致最大的混乱。针对这些故障制定应急响应计划。

您的应急响应计划应包括减少响应和维修时间的任何信息。它还应该考虑到健康和安全。这可能包括以下内容:

- 配套零件以减少检索关键备件和个人防护设备的时间(下载零件配套模板)

- 创建详细的任务列表或故障排除提示

- 将图表、手册、照片和其他视觉辅助工具附加到工作订单中

- 概述可以完成维修的技术人员或承包商名单

- 建立一种与技术人员快速沟通的方式,例如 CMMS 软件

使用 FMEA 确定纠正性维护和维护待办事项的优先级

及早发现故障是有帮助的,但如果您没有快速有效地纠正该故障的流程,则它没有任何意义。 FMEA 可帮助您构建此过程。

第一步是确定具有高严重性评分的故障模式(即,如果资产出现故障,您公司的损失将最大)。应尽快对该设备采取纠正措施。此列表将允许您构建培训材料和响应计划,以便每个人都知道如何应对失败。

除了一个额外的步骤外,您可以在确定维护积压的优先级时采用类似的方法。按严重性对延迟工作进行排序后,按故障频率查看剩余工作。将此与工作迟到的时间进行比较。如果故障模式的频率超过漏检次数,则应优先考虑该工作,因为故障的可能性较高。

这个免费模板将帮助您优先处理待办事项

如何创建 FMEA

下面的 FMEA 模板将帮助您发现运营中的风险并采取措施加以预防。

在此处下载您自己的 FMEA 模板

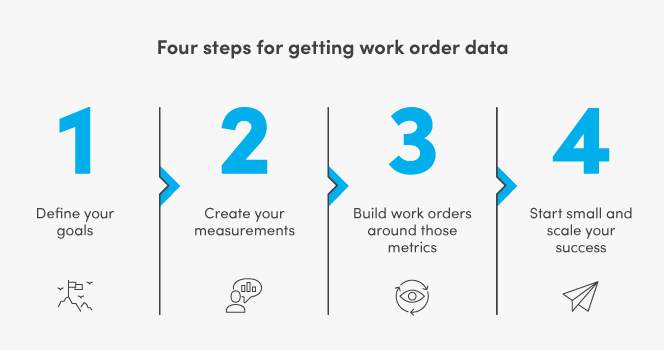

但首先,以下是获取 FMEA 数据的方法

好的 FMEA 取决于好的数据。如果没有数据,您将根据猜测和假设来构建维护计划。但是您如何找到 FMEA 所需的信息呢?以下三个来源为您提供了很好的基础:

- OEM 指南:这是您的起点。如果您没有其他数据,这些指南可为您提供填写 FMEA 的基准。

- 与操作员和技术人员的访谈:了解每天使用设备的人员的经验。它们将为您提供在其他地方找不到的见解,例如某个组件是否需要两倍于建议的润滑量,或者是否由于机器规格发生变化而导致故障频率增加。

- 工单数据:您的工单显示了设备的运行情况,是调整和改进 FMEA 的重要信息来源。查找常见故障、采取了哪些措施来查找和修复根本原因、延迟维修的原因以及检测故障的难易程度。

这些来源都不是单独工作的。将它们结合起来,可以全面了解您的设备的运行方式、故障原因、故障的影响以及应采取的措施。

FMEA 模板

1.识别资产组件

记录每个可能损坏或降级的资产组件。例如,装瓶生产线的部件可能包括齿轮箱、电机、链轮、轴承和喷嘴。

从您最关键的设备开始,然后从那里开始工作。如果您还没有这些,现在是创建清晰的命名约定和资产层次结构的好时机。

2.识别潜在的故障模式

是时候确定这些组件如何失败了。如果单个组件有多种故障模式,则相应地列出每种故障模式。例如,轴承的故障模式可能包括不对中、腐蚀或污染。

3.列出失败的潜在影响

描述故障的结果,以及它如何影响生产和员工的安全。例如,一个未对准的轴承会导致生产线关闭,直到可以更换(大约三个小时),可能会损失 1,800 个单位。

4.严重性评分

这是对故障对生产和安全影响的度量。它的评分范围为 1 到 10,其中 1 为低影响事件,10 为高影响事件。评分时考虑资产的状态。例如,一辆轮胎在低速时爆胎的汽车会遇到轻微的转向问题,但在高速时爆胎要危险得多。

使用此关键性分析模板开始计算资产的严重性分数

5.列出潜在原因

列出发生故障的所有可能原因。超越直接原因。例如,可能由于供应品标签错误或说明不明确导致润滑不当而导致轴承腐蚀。

使用这个方便(且免费!)根本原因分析模板深入了解失败的根源

6.预期频率得分

这是衡量故障模式的普遍程度的指标。它的评分范围为 1 到 10,其中 1 代表很少发生的事件,10 代表非常频繁发生的事件。

7.列出当前的流程控制

记录所有防止或检测故障的措施。流程控制可能包括每周一次的预防性维护检查、每月更换零件以及使用传感器来检测危险的高振动水平。

8.检测分数

这个数字决定了在问题导致完全失败之前检测到问题的难易程度。它按 1 到 10 的等级评分。 1 分表示永远无法检测到的事件。几乎每次都可以检测到的事件的得分为 10。例如,有时可以在早期检测到漏气的轮胎,因此其评分为 5。挡风玻璃碎裂通常是由不可预测的事件引起的,这意味着很难检测到,因此评分为 9。

9.风险优先级编号

风险优先级数计算具有最高影响和最可预防的故障模式。要找到 RPN,请将严重性、频率和检测分数相乘。例如,如果故障模式的严重性评分为 8,频率评分为 5,检测评分为 10,则 RPN 将为 400。数字越大,应投入越多的资源来防止该故障。

10.确定推荐的操作

制定减少失败可能性或增加早期检测机会的计划。这可能包括增加组件上 PM 的频率或投资状态监测设备。

如何管理 FMEA

FMEA 是活文件,应定期审查和更新。以下是一些可能触发 FMEA 审查的事件:

- 在您的设施中设计或安装了一项新资产

- 新的技术人员或操作员加入团队

- 机器的运行模式发生了变化(即运行频率更高或规格发生变化)

- 故障模式的发生频率更高

- 实施了新技术,可帮助您更轻松地检测或预防故障

- 您发现新的故障模式或现有故障的原因

- 故障变化的影响(即正在生产使用更昂贵材料的新产品)

维护和操作人员都应该参与修改和添加故障模式和影响分析。设备方面的观点和经验的多样性有助于避免 FMEA 中的差距。

FMEA 是对成功的长期投资

故障模式和影响分析不是创可贴修复或故障排除工具。这是一项持续的活动,目标是在可能的情况下防止失败,并在失败时减轻其影响。它是一种规划资源,可以防止财务损失和安全风险。

虽然创建 FMEA 需要投入大量时间,但它可以帮助您提前计划、防止被动维护和跟踪团队成功,从而从长远来看回报您。

设备保养维修